葉型孔視覺測量系統的搭建與實現

畢 超 盛 波 鄭學著 鄭 琪 郝 雪 周 鵬

葉型孔視覺測量系統的搭建與實現

畢 超1盛 波2鄭學著2鄭 琪2郝 雪1周 鵬1

(1.北京航空精密機械研究所精密制造技術航空科技重點實驗室,北京 100076;2.中國航發南方工業有限公司,株洲 412002)

為了積極探索葉型孔特征的高精高效測量技術解決方案和思路,基于投影測量原理,設計并搭建了一套非接觸式的葉型孔視覺測量系統。該系統具有三個直線軸和一個回轉軸,采用背向照明方式,由三坐標運動平臺搭載工業相機以實現其測量軌跡,并在高精度氣浮轉臺的配合下使周向分布的每個葉型孔逐一進入測量區域。在測量過程中,通過工業相機采集被測葉型孔的二維投影圖像,經由圖像處理和葉型參數分析獲得被測葉型孔的幾何尺寸和輪廓度等型面參數。為了驗證該系統的功能實現,選取某個靜子安裝環作為被測零件,應用該系統對其上分布的某個葉型孔特征進行了測量,獲取到了相應的型面輪廓數據,驗證了系統的可行性和有效性。

葉型孔;非接觸;視覺測量;氣浮轉臺

1 引言

在航空領域中,中小型航空發動機是多種旋翼機、固定翼飛機和無人駕駛飛行器的動力裝置,在軍用、民用等方面均有著廣泛用途。在此類發動機的進氣機匣、低壓壓氣機和整流渦輪導向器等部件中,分布著許多用來安裝和固定靜子導流葉片的葉型孔,這些葉型孔在整臺發動機中有數百個之多,而且規格繁多、形狀和尺寸差異較大[1]。為了進一步提高中小型航空發動機的整體性能,對于葉型孔的輪廓度、尺寸和位置等形位參數均提出了較高要求。

在生產現場,要制造出符合設計要求的葉型孔特征,就需要對其進行精確而高效的測量,從而真實地描述出每個葉型孔的實際幾何技術狀態,以為加工過程提供反饋環節[2]。然而,葉型孔為非標準特征,由多段不同參數的弧線段組合而成,與葉片的截面型線相似,形狀復雜且精度要求高,而且分布在靜子安裝環類薄壁零件的圓柱面上[3],因而傳統的測量方法和手段難以應對批量葉型孔的加工質量檢測任務,例如標準樣件法和三坐標測量機檢測法等。前者是將標準葉型樣件插入到被測葉型孔中,而后借助于照明光源觀察樣件與葉型孔之間的漏光間隙,以此估計對應型線之間的輪廓度誤差,此種方式僅能大致判斷葉型孔是否合格,而且效率低、工作量大,既不能完成全部有效的檢測工作,也無法獲得客觀、具體的檢測數據;后者大多通過常規的三坐標測量機采用接觸式測頭進行單點或掃描測量,對于葉型孔中的某些微小尺寸,會存在測頭的端部無法探入的情況,甚至會發生局部干涉和全局干涉而無法實現有效測量,而且測量過程需要人工干預、效率低下,不能滿足生產線上的檢測要求,因而應用受到很大限制。

當前,隨著我國中小型航空發動機性能的不斷提升,對于葉型孔輪廓和形位參數的測量精度及檢測效率的要求越來越高,迫切需要研制出新型、高效的自動化測量設備。楊潤華等針對葉型孔型面的高效精密測量問題開展了初步探索,應用CNC光學顯微鏡和專用的裝夾夾具,將被測葉型孔輪廓分為前緣、后緣、葉盆和葉背4段并分別采用不同的焦平面對焦和采集圖像,從而實現了整個葉型孔型面的非接觸式掃描測量,最后利用CAD圖形處理軟件完成了實際葉型采樣點與理論葉型坐標點的擬合分析[4]。然而,該方法所搭建出的光學測量系統僅具有3個直線運動軸,難以完成被測靜子安裝環周向多個葉型孔的自動化檢測,因而不適于現場應用。

針對中小型航空發動機中葉型孔特征的形位參數測量難題,基于投影測量原理,設計并搭建出了非接觸式的葉型孔視覺測量系統。該系統采用工業相機與多軸運動機構相結合的實現形式,通過三坐標運動平臺實現工業相機的測量軌跡,并由高精度氣浮轉臺實現靜子安裝環類零件的精確角度轉位。采用背向照明方式,由工業相機采集被測葉型孔的二維投影圖像,并經過一系列圖像處理過程而獲得輪廓采樣點的物理坐標,最后分析葉型參數實測數據,得到被測葉型孔的型面輪廓數據。

2 葉型孔的幾何特征

在某些種類的中小型航空發動機中,靜子安裝環類零件是構成進氣機匣、低壓壓氣機和整流渦輪導向器等部件的關鍵零件。具體說來,靜子安裝環為薄壁的圓環形零件,大多由高溫合金、鈦合金等材料制成,在其圓環壁面上沿著圓周方向均勻分布著多個葉型孔特征,如圖1所示。在發動機的裝配過程中,這些葉型孔用來插裝和釬焊靜子導流葉片而構成進氣導向器,從而調整氣流通道的面積以控制進入軸流壓氣機等的氣流量[5]。因此,葉型孔的型面質量和尺寸、形位精度等直接影響著后續的釬焊質量,并且決定了葉片焊接后的整個靜子安裝環的制造質量,進而會對發動機裝配的可行性、一致性和互換性等都產生重要影響。

圖1 靜子安裝環上的葉型孔特征

從圖1中可以看出,葉型孔為非標準特征,具有3個顯著特點:a.葉型孔的形狀復雜,其型面輪廓線是由多段不同參數的弧線段組成,通常可以分為前緣、后緣、葉盆和葉背;b.葉型孔分布于圓柱面或圓錐面等空間曲面上,因而其實際型線輪廓不在同一平面內;c.葉型孔的后緣部分的半徑非常小,例如某些高性能渦軸發動機上的葉型孔后緣轉接半徑已經處于0.01~0.05mm的范圍。這些因素導致目前幾乎沒有有效手段能夠精確而高效地獲取到多種類型葉型孔的型面數據和形位參數。

3 系統組成

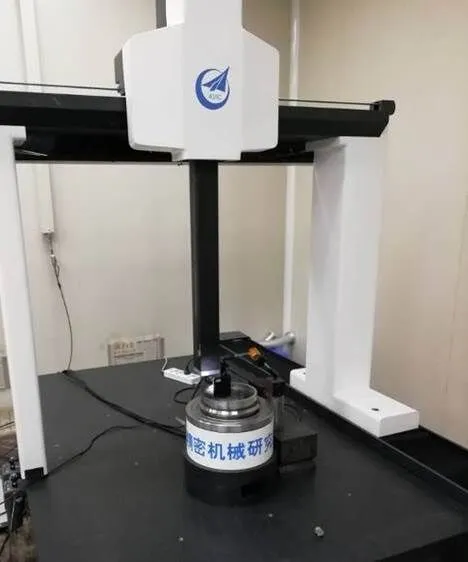

根據靜子安裝環上葉型孔的分布特點與測量需求,基于投影測量與坐標測量原理,設計并搭建出了非接觸式的葉型孔視覺測量系統,主要由三坐標運動平臺、高精度氣浮轉臺、裝夾夾具、工業相機和照明光源構成,如圖2所示,以應對多個葉型孔特征的型面輪廓參數測量難題。該測量系統的運動機構由、和三個直線軸和一個回轉軸構成。其中,、和軸集成在一起,由三坐標運動平臺實現,而回轉軸單獨布置,由高精度氣浮轉臺實現,被測靜子安裝環則通過裝夾夾具固定在氣浮轉臺上。工業相機則通過轉接座安裝在三坐標運動平臺的軸末端,并且其光軸方向與軸方向平行,因而可以沿著相互垂直的、、軸單獨運動或聯動,并且實現測量空間內任意一點的精確定位[6]。

圖2 系統結構示意圖

3.1 三坐標運動平臺

三坐標運動平臺為移動橋式結構,、和軸均采用天然花崗巖,具有相同的熱力學特性,同時采用了內置鋼絲的增強型同步帶傳動,使整機具有優良的動態性能。、和軸的行程分別為1200mm、900mm和800mm,各軸光柵尺的分辨率均為0.5μm,平臺的重復定位精度為2.5μm。

圖3 葉型孔視覺測量系統

如圖3所示,在所搭建的葉型孔視覺測量系統中,三坐標運動平臺通過、和三個方向上的直線運動帶動工業相機實現空間位置的變化,一方面可以改變相機的視野范圍和對焦位置,另一方面也可以使系統適應不同直徑尺寸的安裝環的測量需求,從而使系統具有較大的柔性和靈活性[7]。

3.2 高精度氣浮轉臺

在回轉運動方面,借助于自主研制的高精度氣浮轉臺,通過其回轉運動可以使被測靜子安裝環整周的各個部分均處于工業級攝像頭的視野范圍內,因而在只進行一次裝夾的情況下,即可實現對靜子安裝環上全部葉型孔的圖像采集和型面測量,并通過編程實現測量數據的自動拼接[8]。因此,配備有高精度氣浮轉臺的葉型孔視覺測量系統能夠最大限度地提高測量效率。

高精度氣浮轉臺基于空氣靜壓軸承技術研制而成,由上止推軸承、浮板、下止推軸承、徑向軸承和主軸等組成,其結構如圖4所示。不同于常規的機械軸承轉臺,該氣浮轉臺采用高剛性的超精密空氣靜壓軸承主軸系統,以空氣為潤滑介質,經由力矩電機實現一體化無摩擦直接驅動,并且配備有高精度圓光柵進行轉角位置檢測,因而可以實現很高的回轉和角度定位精度,而且無磨損、振動小、噪聲低,能夠滿足生產現場對精密測量的嚴苛要求。

圖4 高精度氣浮轉臺的結構示意圖

通過系統性綜合運用機械結構仿真、節流參數與工作間隙優化選擇等設計方法,使該氣浮轉臺所達到的技術指標如表1所示。

表1 高精度氣浮轉臺的技術指標

在實際應用中,需要通過機械調整使氣浮轉臺的回轉軸線與三坐標運動平臺的軸相互平行,因而氣浮轉臺每旋轉到一個角度位置,被測零件上的這一部分測量數據只需要經過簡單的平移、旋轉等坐標變換就可以得出該數據在旋轉之前的數值,簡化了測量數據的拼接過程。

3.3 工業級攝像頭和照明光源

作為前端傳感器的工業相機,選用了大恒圖像公司生產的水星MER系列工業數字相機,該型相機采用全局曝光的SonyIMX252CMOS傳感器,其像面大小為1/1.8″,分辨率為2048×1536,幀率為125fps,像元尺寸為3.45μm×3.45μm。為了配合工業相機的使用,選用了日本Computar品牌的TEC系列同軸遠心鏡頭,其放大倍率為0.3,景深范圍為5.75mm,工作距離為111mm,數值孔徑為0.023,與上述工業相機配合使用后的視場大小為23.9mm×17.7mm,可以覆蓋完整的葉型孔特征。

根據葉型孔的形態特征及測量要求,采用背向照明方式以突出被測特征的邊緣和輪廓,將被測葉型孔放置于照明光源與工業相機之間[9],由光源發出的均勻而穩定的光從葉型孔的背向射來并照亮被測葉型孔,然后進入鏡頭并成像在相機光敏面上[10],形成葉型孔的二維投影圖像。在所獲得的圖像中,遮光的部分為黑色而透光的部分為白色,使葉型孔圖像中的像素黑白分明而易于處理和分析。因此,選用了東莞銳視光電的P-COPL型同軸平行光源作為背向照明光源,該型光源可以從與工業相機光軸同軸的方向照射平行度高的白色平行光,其色溫為6000~10000K。

4 測量實驗

圖5 實驗現場

為了驗證所設計和搭建的非接觸式的葉型孔視覺測量系統的實用性和有效性,選取某型渦軸發動機的某級靜子安裝環作為被測物體,應用該系統對其上分布的葉型孔進行前/后緣半徑及圓心坐標、弦角、最大厚度和輪廓度等型面輪廓參數的視覺測量和分析,實驗現場如圖5所示。在測量開始前,需要清除掉被測葉型孔孔壁上的毛刺和雜物,以免給后續的圖像處理過程帶來不利影響。

在測量過程中,首先將被測靜子安裝環裝夾在位于氣浮轉臺臺面上的裝夾夾具中,并通過機械調整使其幾何軸線與氣浮轉臺的回轉軸線重合,同時由裝夾夾具上的角向定位孔與定位銷實現其周向定位;而后控制氣浮轉臺的轉動使被測葉型孔朝向工業相機并使其積疊軸方向與軸方向平行,接通背向照明光源,使其發出光照亮被測的葉型孔特征,通過控制三坐標運動平臺的、和軸帶動工業相機運動,使整個葉型孔處于工業相機的視場范圍內;然后,通過軸的前后運動以及對焦評價函數使被測葉型孔處于工業相機的景深范圍內,此時能夠采集到清晰而完整的葉型孔圖像,如圖6所示。

圖6 采集到的葉型孔二維投影圖像

圖7 葉型孔輪廓上的采樣點

對葉型孔圖像進行降噪濾波、直方圖均衡化、單閾值分割、目標區域選擇、形態學處理、邊緣檢測和像素尺寸當量標定等圖像處理過程[11],獲取到葉型孔輪廓上各個采樣點的物理坐標(,),共計483個采樣點,如圖7所示。通過這些采樣點可以進一步構成被測葉型孔的實測數據型線,結合葉型參數分析模塊解算得到其前/后緣半徑、弦角和最大厚度等幾何尺寸參數,如圖8所示;再將該實測數據型線與其理論數據型線比對,可以解算出被測葉型孔的輪廓度等形狀參數,如圖9所示,完成被測葉型孔的型面參數分析。

圖9 被測葉型孔的輪廓度

最后,控制氣浮轉臺帶動靜子安裝環按照間隔角度旋轉,使下一個葉型孔進入測量區域,重復上述步驟即可實現靜子安裝環上的全部葉型孔的型面輪廓參數檢測。上述實驗結果表明,所設計和搭建的葉型孔視覺測量系統,可有效地完成被測靜子安裝環上的葉型孔特征的型面參數的非接觸式測量,作為一項葉型孔的加工質量檢測技術解決方案,也可用于其他一些零部件上的異形孔特征的快速檢測。

5 結束語

應用三坐標運動平臺、高精度氣浮轉臺、裝夾夾具、工業相機和照明光源等搭建了葉型孔視覺測量系統,并進行了系統功能的實驗驗證,在葉型孔特征的測量手段與設備方面開展了積極探索。根據葉型孔的形態特征及測量要求,通過高精度氣浮轉臺實現靜子安裝環的角度轉位,可以在一次裝夾下完成其上全部葉型孔的檢測任務;采用背向照明方式來獲得被測葉型孔的二維投影圖像,而后經過圖像處理過程獲取其輪廓采樣點的物理坐標而形成實測數據型線,再通過葉型參數分析而得到了前/后緣半徑及圓心坐標、弦角、最大厚度以及輪廓度等型面輪廓參數,實現了預定功能,提供了一種葉型孔特征的加工質量檢測技術解決方案和思路。

1 陳亞琴,皮克松. 激光切割加工整流器內外環葉形孔的工藝[J]. 金屬加工,2012(6):25~28

2 顏渝. 壓氣機靜子葉片扇形組件加工工藝研究[J]. 航空精密制造技術,2011,47(6):32~35

3 翟紫陽. 三維模型下葉型孔激光自行走切割成形技術研究[J]. 金屬加工,2018(5):19~22

4 楊潤華,李思晴,龔帆. 葉形孔型面專用測具檢測方法的研究[J]. 工業計量,2016(S1):14~16

5 宋一凡,丁殿強. 激光切割加工葉型孔工藝研究[J]. 航天制造技術,2015(3):38~40

6 畢超,郝雪,劉孟晨,等. 氣膜孔視覺測量系統的設計與搭建[J].計量學報,2020,41(7):775~780

7 李兵,陳磊,丁建軍,等. 復合式葉片型面測量系統的誤差分析與補償[J]. 中國工程科學,2013,15(1):39~44

8 林海波,趙文輝. 四軸聯動葉片型面激光測量系統設計與實驗研究[J].組合機床與自動化加工技術,2014(6):86~89

9 趙棋唯,李永橋,謝松樂. 鉚接薄板孔組幾何參數視覺測量方法研究[J].機械設計與制造,2020(9):158~161

10 潘俊朋,董潔. 一種基于機器視覺的滴灌帶孔位在線檢測方法[J]. 機床與液壓,2019,47(7):67~71

11 李軍,張德遠,李哲,等. 飛機緊固孔非接觸式數字化測量技術研究[J]. 制造業自動化,2018,40(8):100~103

Establishment and Realization of the Vision Measuring System for Blade-shaped Holes

Bi Chao1Sheng Bo2Zheng Qi2Zheng Xuezhu2Hao Xue1Zhou Peng1

(1. Aviation Key Laboratory of Science and Technology on Precision Manufacturing Technology,Beijing Precision Engineering Institute for Aircraft Industry, Beijing 100076;2. AECC South Industry Company Limited, Zhuzhou 412002)

For the purpose of actively exploring and developing the technological solutions and ideas for rapid and accurate inspection of blade-shaped holes, a non-contact vision measuring system based on the principle of projection measurement was designed and established. Adopting the back lighting mode, the system was provided with three linear motion axes and one rotary motion axis. Furthermore, the industrial camera was installed on the 3D motion platform to realize its measuring path and every blade-shaped hole distributed in the circumference direction enters the measuring region in turn with the cooperation of the aerostatic rotary table of high precision. In the measuring procedure, the 2D projection image of the blade-shaped hole was captured by the industrial camera to calculate its geometrical dimensions and profile errors etc by subsequent image processing and profile parameters analysis. To test the function realization of the system, a stator mounting ring was selected as the target and the blade-shaped hole distributed on it was measured by the system to derive its profile data, in which the feasibility and effectiveness of the system were verified.

blade-shaped hole;non-contact;vision measurement;aerostatic rotary table

TH721

A

基礎性軍工科研院所穩定支持項目(K020VA01)。

畢超(1987),高級工程師,儀器科學與技術專業;研究方向:精密測試技術及儀器。

2021-03-04