聚芳砜酰胺溶液干噴濕紡的動力學模擬計算

王建寧, 張玉梅,王華平

(東華大學 a.材料科學與工程學院;b.纖維材料改性國家重點實驗室,上海 201620)

濕法紡絲獲得的聚芳砜酰胺(PSA)纖維雖然具有耐高溫、阻燃(極限氧指數>33% )、高溫尺寸穩定性等特性[1-4],但力學性能的不足限制了該纖維的發展。文獻[5-7]研究表明:PSA分子結構中砜基的非平面結構和空間位阻效應,致使其無論是在溶液中還是在固態下都無法呈現剛直的“直線”結構,且結晶溫度高、結晶速度低;PSA分子結構中酰胺鍵的存在增加了分子間的氫鍵作用,使得PSA一旦固化就很難通過拉伸獲得較高的取向和結晶結構。濕法紡絲在凝固浴中的噴頭拉伸為“負拉伸”或“零拉伸”,使得PSA溶液在噴絲微孔中因剪切產生的取向在擠出脹大過程中又發生解取向。凝固產生的凝膠網絡基本呈無規則狀態,而依靠后續拉伸來提高PSA纖維分子鏈段有序排列的效果是有限的[8-10]。筆者等[11]探索了利用干噴濕紡的方法提高PSA纖維力學性能的可行性,研究發現,凝固絲條的取向程度相比濕法紡絲有較大提高,且強度也有所增大,但該工作目前僅限于實驗室階段。PSA溶液是否具有干噴濕紡規模放大的工程可行性尚需探討。

文獻[12-14]研究表明,聚合物溶液干噴濕紡的關鍵在于噴絲孔的擠出情況,影響因素包括溶液的流變特性、紡絲溫度、泵供量(擠出速度)、空氣段條件、噴頭拉伸比及噴絲孔結構等。賀福[14]研究發現,在干噴濕紡過程中,漫流是影響連續生產的一大技術難題。噴絲板的表面張力大于細流的表面張力、噴絲孔的長徑比與拉伸速度較小以及斷絲等都會導致漫流的形成。曾小梅等[15]研究發現:噴絲孔較小、噴絲孔中溶液剪切速度較大導致溶液的彈性形變較大以及出口脹大比增大;此外,較大的溶液黏度、較低的紡絲溫度及較少的濾布層數都會導致較大的出口脹大比。綜上所述,各因素交錯影響紡絲過程,單純的試驗方法難以全面認識非平衡態過程的復雜變化,而模擬計算可提供纖維所有參數的變化路徑,對理解和預測紡絲過程中纖維非平衡態結構的形成是至關重要的。筆者等[16]結合紡絲試驗與動力學模擬法研究了聚丙烯腈(PAN)溶液干噴濕紡的可紡性,模擬計算發現,可以將噴絲板前壓力作為可紡性的判據,無論改變噴絲孔直徑和長度等結構參數,還是改變紡絲溫度和泵供量等紡絲條件,都會導致漫流現象。類比可知,PSA和PAN所用溶劑相近,因而溶液與噴絲板的表面張力相近,初步判斷此模擬計算方法可以用于PSA溶液干噴濕紡的擠出拉伸研究。文獻[17]研究發現,用于PAN干噴濕紡的溶液,可以在較寬的范圍內通過改變PAN相對分子質量及其質量分數來調整溶液的黏彈性,且PAN凝固成形后的纖維具有較高的后拉伸形變能力,因而可以在較大范圍內調控噴絲板結構參數、擠出速度、噴頭拉伸比,從而達到提高纖維可紡性的目的[18-19]。然而,PSA溶液流變特性、分子間作用力及形變能力與PAN存在較大差異[9, 20],由此可見,滿足PSA溶液干噴濕紡可紡性的臨界條件尚不能簡單推測。

本文通過擠出拉伸動力學模擬計算來獲取滿足PSA溶液干噴濕紡的工程條件和工藝條件,主要模擬計算不同紡絲參數(噴絲板孔徑和孔長、紡絲溫度、擠出速度、噴頭拉伸比和空氣段長度等)下的板前壓力,以及空氣段絲條直徑、脹大比、溫度、速度和應力,求取噴絲板結構參數、擠出速度、空氣段長度、噴頭拉伸比等達到順利干噴濕紡的臨界條件,為PSA溶液干噴濕紡的噴絲板設計和擠出拉伸條件優化提供參考依據。

1 試 驗

1.1 原料和方法

PSA紡絲溶液(上海特安綸纖維有限公司提供),以4,4′- 二氨基二苯基砜(4,4′-DDS)、3,3′- 二氨基二苯基砜(3,3′-DDS)及對苯二甲酰氯(terephthaloyl chloride,TPC)為單體,摩爾比為3∶1∶4,在溶劑N,N′ - 二甲基乙酰胺(DMAc)中低溫(5 ℃)縮聚合成,反應過程中加入Ca(OH)2中和反應的副產物氯化氫。溶液中PSA的質量分數為23%,在25 ℃時用烏氏黏度計在DMSO中測得PSA溶液的特性黏度為1.80 dL/g。

1.2 流變測試

利用MCR301型高級旋轉流變儀(奧地利安東帕公司)進行穩態掃描。試驗時選用直徑為25 mm的平行板轉子,間距設為1 mm。為防止試驗中因樣品吸水及溶劑揮發而影響試驗結果的準確性,需在樣品接觸空氣的自由表面均勻涂抹一層硅油。穩態掃描剪切速度范圍為0.1~100.0 s-1,測試溫度為30~60 ℃。

1.3 紡絲試驗

采用實驗室干噴濕紡試驗線進行紡絲,噴絲板規格為40孔,噴絲孔直徑為0.15 mm,長徑比為3∶1,凝固浴為DMAc水溶液。紡絲條件為空氣段長度30.00 mm、凝固浴體積分數40%、溫度40 ℃。保持紡絲條件不變,改變紡絲溶液的溫度,并調節計量泵泵供量和第一輥拉伸速度(保持噴頭拉伸比不變),觀察溶液的擠出情況。

2 干噴濕紡動力學模型描述

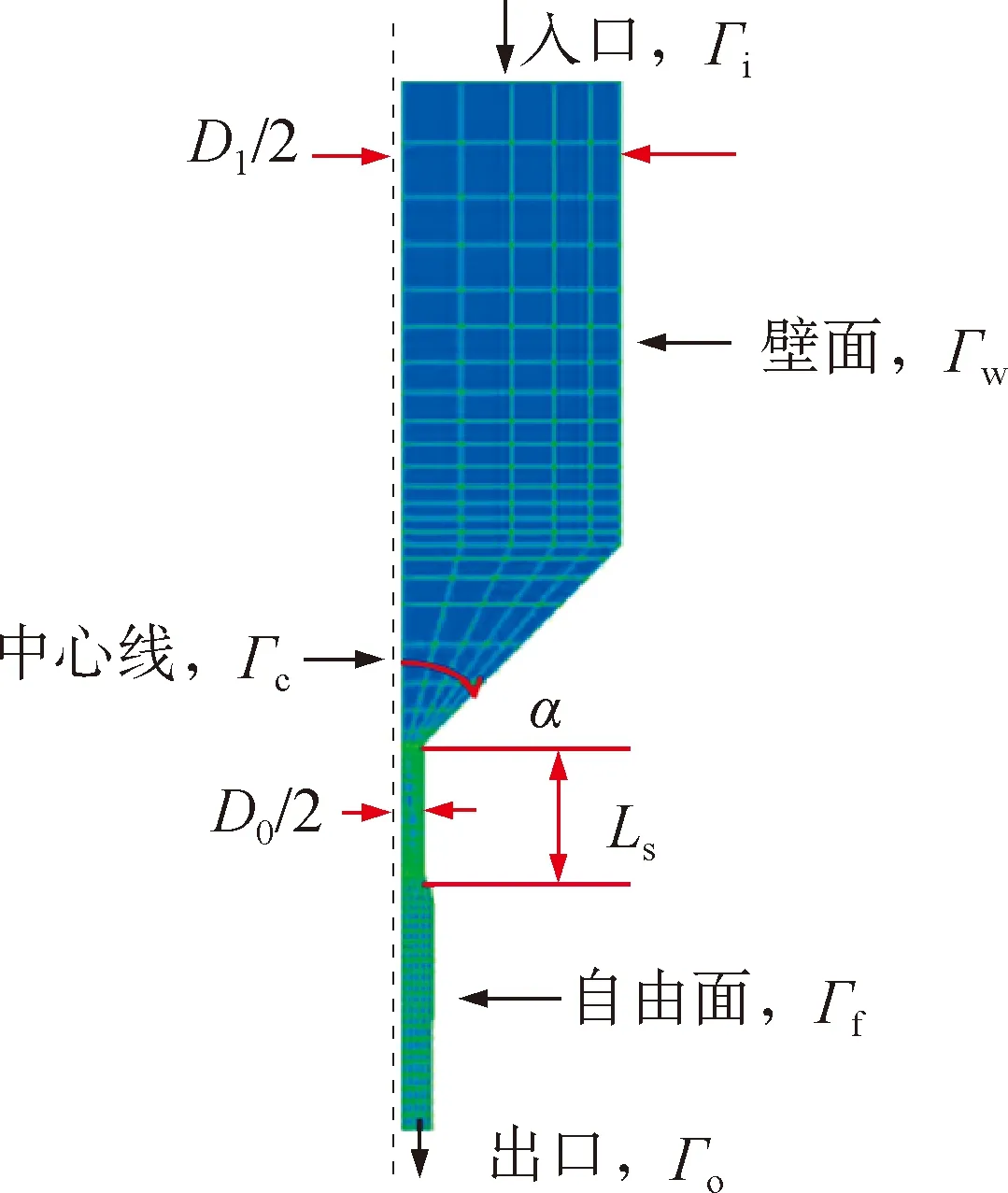

2.1 幾何模型與網格劃分

干噴濕紡成形過程包括紡絲溶液輸送、噴絲孔入口收縮流動、噴絲孔內擠出流動、噴絲孔出口脹大、空氣段拉伸、凝固成形和拉伸階段[21],研究溶液的可紡性,主要涉及紡絲溶液在噴絲孔內的收縮流動和擠出脹大以及干噴段的拉伸流動,此過程的二維幾何模型示意圖如圖1所示。

圖1 Polyflow模擬計算的二維模型與網格劃分Fig.1 2D spinning model and finite-element mesh of simulation by Polyflow

2.2 動力學模型方程描述

文獻[16, 21]所描述的溶液干噴濕紡動力學模型如下所述:

(1) 連續性方程。PSA/DMAc濃溶液在整個干噴濕紡紡絲過程中,由于空氣段距離較短(30 mm)且溫度較低,忽略絲條與冷卻介質之間的傳質,擠出拉伸流動過程中的二維穩態連續性方程如式(1)所示。

?·v=0

(1)

式中:v為絲條的速度。

(2) 動量方程。由于PSA/DMAc溶液的黏度較大,在擠出噴絲孔后的拉絲過程中,空氣摩擦力和表面張力數值比重力和慣性力小幾個數量級,在計算過程中可忽略這兩個力。因此,黏彈性流體在流動過程中動量的變化主要由重力、靜態液壓力和黏彈力等3種外力貢獻。動量方程如式(2)所示。

(2)

式中:ρ為溶液密度(對于溶劑和聚合物體系,密度是質量分數和溫度的函數);g為重力加速度(取9.8 m/s2);p為靜態液壓力(液體處于靜止或者相對靜止時,液體單位面積上所受的法向作用壓力);τ為應力張量。

(3) 能量方程。在PSA/DMAc溶液干噴濕紡紡絲過程中,未發生相轉變,忽略絲條的軸向傳熱,只考慮絲條與冷卻介質的熱傳遞過程和黏彈性流體流動中的功交換過程。能量方程如式(3)所示。

(3)

式中:cp為溶液的比定壓熱容;q為熱通量。

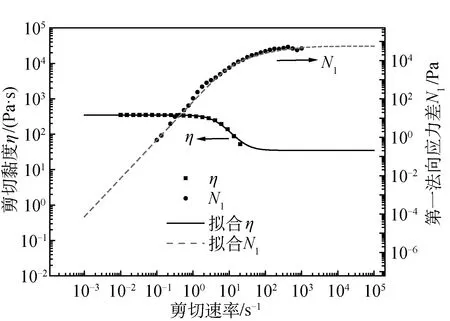

(4) 本構方程。以40 ℃時的流變數據為例,剪切黏度(η)與第一法向應力差(N1)符合PTT(Phan-Thien-Tanner)模型(見式(4)),得到的主曲線如圖2所示。

圖2 40 ℃下PSA/DMAc溶液的剪切黏度和第一法向應力差以及PTT模型擬合的曲線Fig.2 Measured shear viscosity and first normal stress difference of PSA/DMAc solution at 40 ℃ and fit with the PTT model

(4)

(5)

(6)

(7)

假設溶液的黏彈性對溫度的依賴關系滿足時溫等效原理,則松弛時間λ、聚合物黏度η與溫度T的關系[21]可表示為

λ(T)=αTλ(T0)

(8)

η(T)=αTη(T0)

(9)

式中:T和T0分別為聚合物溶液的絕對溫度和參考絕對溫度;αT為轉換因子,可通過式(10)求得。

(10)

式中:ΔH為黏流活化能;R為氣體常數,R=8.314 J/(K·mol)。

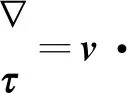

PTT模型中的參數可由圖2所示擬合曲線得到,不同溫度下PSA/DMAc溶液的PTT模型參數如表1所示。

表1 PSA/DMAc溶液不同溫度下PTT模型的溶液參數Table 1 Parameters of PTT model for PSA/DMAc solution at various temperature

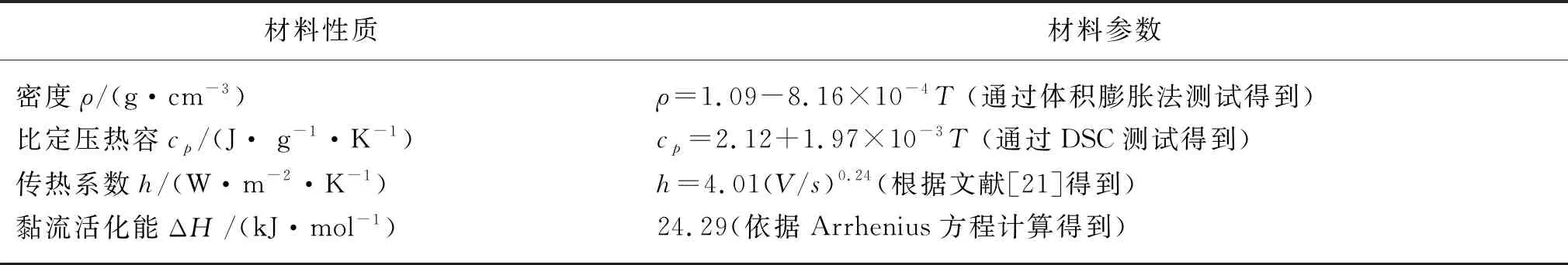

動力學方程中所涉及的其他材料參數如表2所示。

表2 動力學模擬方程所用的PSA/DMAc溶液材料參數Table 2 Parameters of PSA/DMAc solution for dynamic simulation equations

2.3 邊界條件

Polyflow模擬計算需要規定流體沿計算區域流動的邊界條件,如圖1所示,其中Γi、Γw、Γf、Γc、Γo分別為入口、壁面、自由面、中心線和出口的邊界。邊界條件又分為流動邊界條件和熱量邊界條件。根據干噴濕紡模擬計算的要求,分別設置邊界條件如下:

(1) 入口邊界。噴絲孔入口處的邊界,根據計量泵擠出速度得到入口速度,根據紡絲溫度得到入口溫度。Γi:v=v(r),τP=τP(r),T=Ti。

(2) 噴絲孔壁面。壁面無滑移,滑移速度為零。紡絲溶液釜的水浴溫度與溶液溫度相同,不存在熱傳導,故設溫度絕緣。Γw:v= 0,T=Tw。

(3) 對稱中心軸。Γc:vr= 0,τ·nt= 0,q·n= 0。

(4) 自由表面。自由面上法向速度為零,由于對流傳熱的存在,要設置熱通量。Γf:τ·n= 0,v·n= 0,q·n=h(T-Tamb)

(5) 流動出口。在此界面施加凝固浴拉伸速度,溫度設為邊界絕緣。Γo:vz=vi,Fr= 0,q·n= 0。

其中:Ti為進口溫度;Tw為壁面溫度;Tamb為環境溫度;n和t為法向和切向的單位矢量;q為熱通量;vi為絲條進入凝固浴時的拉伸速度;Fr為徑向的拉伸力;h為對流傳熱系數。

3 結果與討論

3.1 PSA溶液的干噴濕紡可紡性試驗

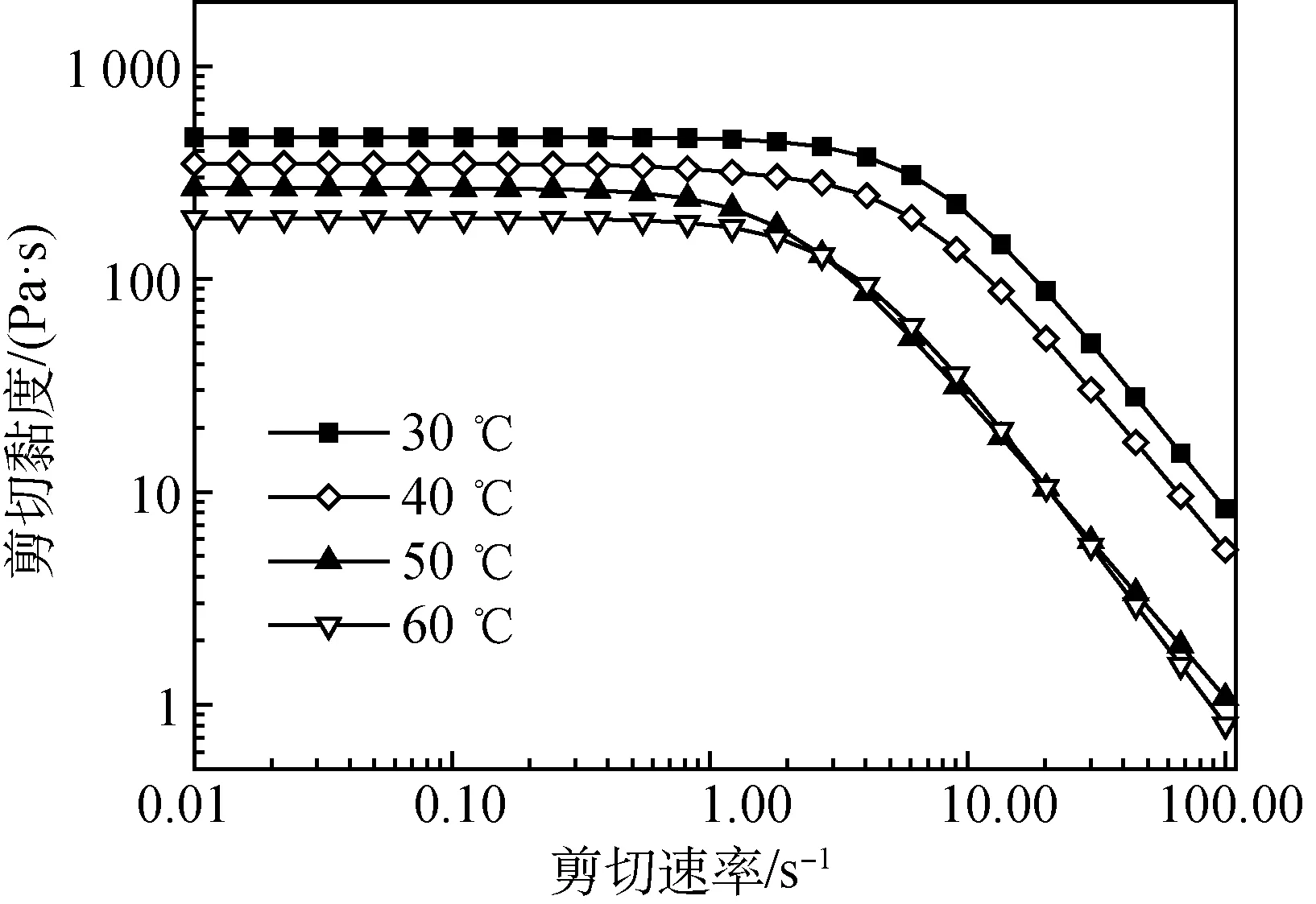

根據聚合物溶液擠出成形的影響因素[14-16],在溶液表面張力基本不變的情況下,增大溶液黏度η、噴絲孔半徑R0、擠出速度v0,擠出細流由液滴型轉變為漫流型,直到擠出正常的脹大型,對于特定的溶液,是否能夠正常擠出,總是存在臨界噴絲孔徑RC和臨界擠出速度vC。為試驗PSA/DMAc溶液干噴濕紡的臨界擠出條件,分別改變紡絲溫度、噴絲孔徑(Ls∶D0=3∶1)和擠出速度(泵供量),初步確定滿足PSA/DMAc溶液干噴濕紡的臨界噴絲孔徑RC和臨界擠出速度vC。不同溫度下PSA溶液黏度與剪切速率的關系如圖3所示,其中,PSA質量分數為23%,特性黏度為1.8 dL/g。

圖3 不同溫度下PSA溶液黏度與剪切速率的關系Fig.3 The relationship between viscosity and shear rate of PSA solution at different temperatures

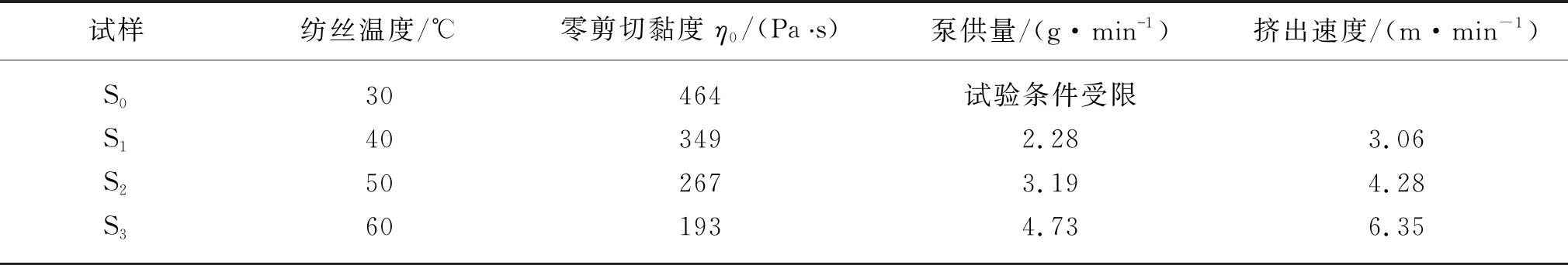

需要說明的是,采用直接聚合法制備的PSA/DMAc溶液,受PSA相對分子質量和溶解度的限制,溫度降到室溫附近(如30 ℃),所獲得溶液零剪切黏度最高只能達到464 Pa?s(見圖3),以此溶液進行干噴濕紡擠出試驗。當噴絲孔直徑為0.10 mm、擠出速度增大到6.9 m/min時,直到出現紡絲組件漏料現象,也未實現正常擠出;當噴絲孔直徑為0.12 mm、擠出速度增大到4.8 m/min時,溶液才能夠正常擠出。初步判斷用于此溶液的臨界噴絲孔徑RC約為0.06 mm。根據該擠出條件推算后續的拉伸倍率和速度,按0.12 mm絲條直徑來推算,若要制備直徑約為20 μm的PSA纖維,那么總拉伸倍數高達36倍,而PSA成形后的拉伸倍數一般不超過4倍,這意味著需要高達9倍的噴頭拉伸比以及高達40 m/min的一輥速度,這對于PSA溶液顯然是不可行的。因此,若要實現PSA/DMAc溶液干噴濕紡的正常擠出,只有選用更大的噴絲孔徑。當噴絲孔徑為0.15 mm時,溶液可以在較寬的紡絲溫度和擠出速度范圍內實現干噴濕紡的正常擠出。采用0.15 mm(Ls∶D0=3∶1)的噴絲孔徑,在不同的紡絲條件下,PSA/DMAc溶液的干噴濕紡臨界可紡條件,即正常擠出成形的臨界條件,包括紡絲溫度、溶液黏度和泵供量(擠出速度),列于表3。

表3 滿足PSA/DMAc溶液正常擠出成形的臨界紡絲條件Table 3 The critical spinning conditions for normal extrusion of PSA/DMAc solution

3.2 滿足PSA/DMAc溶液干噴濕紡可紡性的臨界板前壓力

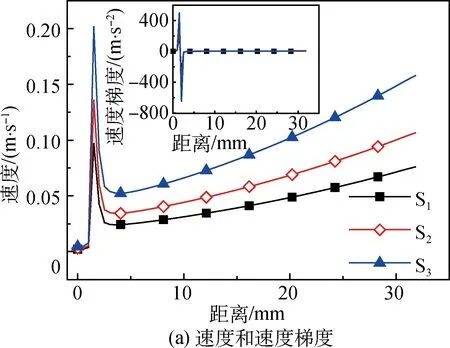

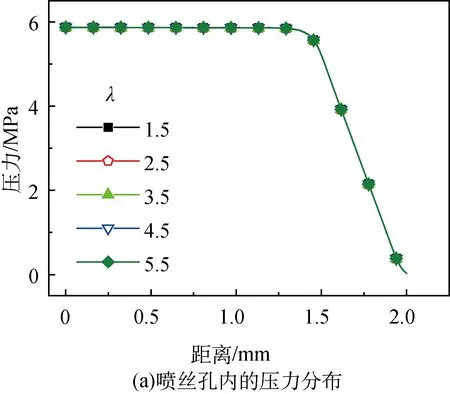

文獻[16]通過溶液擠出模擬計算法,獲得滿足PSA/DMAc溶液干噴濕紡的板前壓力,作為預測其可紡性的依據。設定以下紡絲參數不變:噴絲板入口直徑D1=1 mm,出口直徑D0=0.15 mm,噴絲孔長徑比Ls∶D0=3∶1,入口角α=45°,噴絲頭拉伸比λ=1.5,空氣段長度L=30 mm,空氣段環境溫度Tamb=20 ℃。改變紡絲溫度T0和泵供量W進行模擬計算,探究PSA/DMAc溶液干噴濕紡過程中的噴絲孔壓力降和擠出脹大情況,判斷其滿足正常擠出的臨界條件。可紡條件下沿紡程絲條物性參數的分布如圖4所示。

從圖4(a)可以看出,絲條沿紡程速度梯度的變化主要集中在噴絲孔內流動和出口脹大處。PSA/DMAc溶液在順利擠出可紡的條件下,噴絲孔內壓力分布接近,入口壓力約為6.0 MPa,如圖4(b)所示,類似于PAN溶液干噴濕紡的可紡性模擬,滿足可紡性的共同特點是噴絲孔內壓力分布接近,仍然可以將板前壓力作為干噴濕紡擠出可紡性的判據。但相比PAN溶液[16],PSA溶液需要達到更高的零剪切黏度值,才能保證在同樣的噴絲孔參數和擠出條件下順利擠出。這是由于PSA的分子結構不同于PAN,前者溶液更容易剪切變稀,在同樣剪切速度下表面黏度值更小,能夠更好地提供模擬試驗條件下的動態數據。

因噴絲孔結構參數和噴頭拉伸比相同,沿紡程的絲條直徑變化相近,升高溫度,出口脹大比只是略微下降,但變化不大,如圖4(c)所示。因此,出口脹大比可以作為擠出可紡性的參考指標,PSA溶液在出口脹大比<1.5時可紡性較好,其脹大比的值比PAN模擬的結果略大,這說明PSA溶液切力變稀更加明顯,更易發生出口脹大,噴絲孔中取向的分子鏈解取向程度更高,經后續拉伸后更難得到取向較高的絲條。

圖4 可紡條件下沿紡程絲條物性參數的分布Fig.4 Physical parameters distribution along spinning-line critical extrusion spinnable conditions

3.3 噴絲孔參數變化對PSA/DMAc溶液干噴濕紡動力學的影響

上述試驗和模擬結果提供了可紡性的判據,根據該判據可進一步進行噴絲板結構參數的模擬計算,研究噴絲孔直徑和長度對PSA/DMAc溶液干噴濕紡擠出可紡性的影響。

3.3.1 噴絲孔直徑(長徑比)對溶液擠出的影響

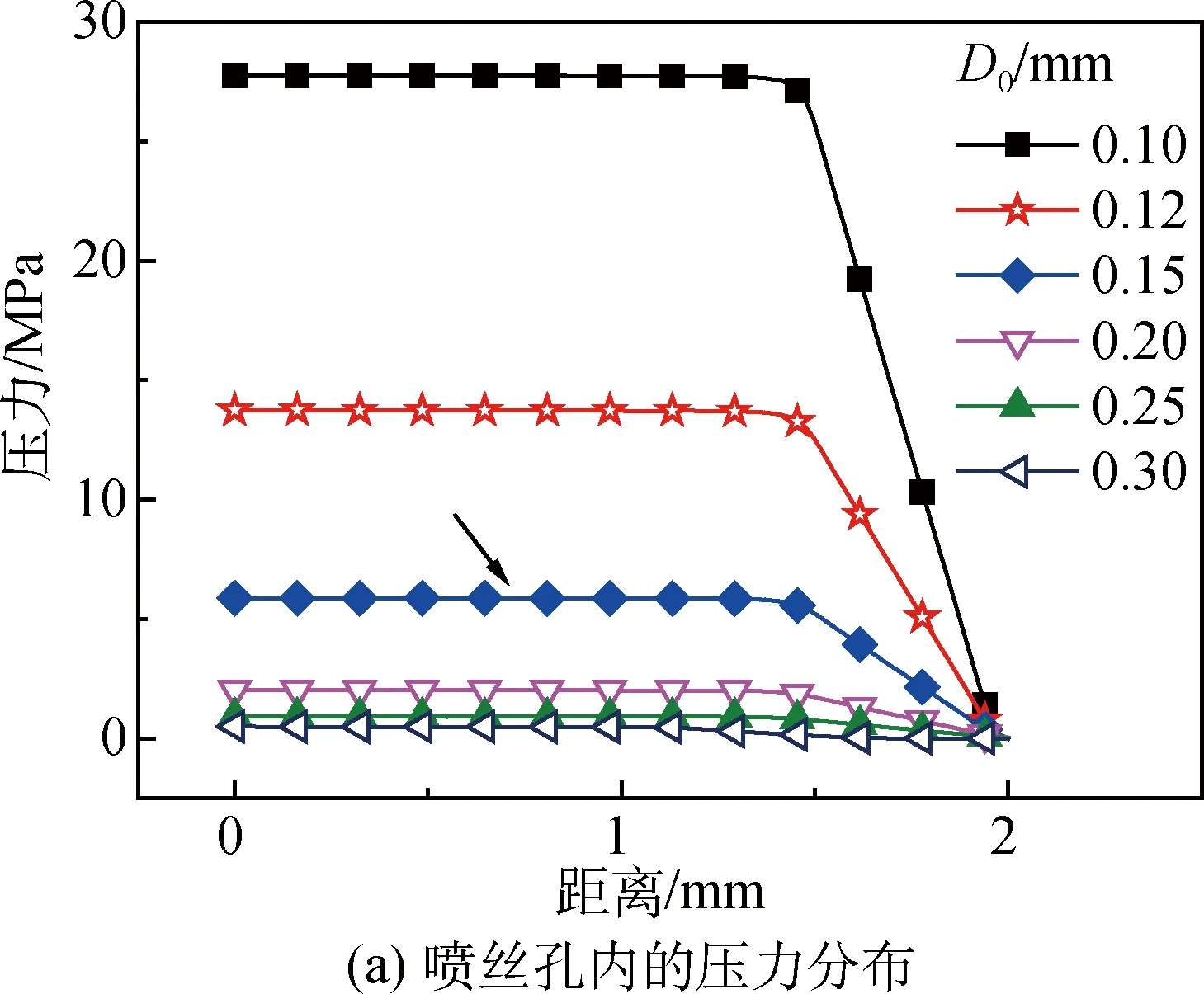

設定PSA/DMAc溶液的參數:溶液溫度T0=40 ℃,噴絲板入口直徑D1=1 mm,入口角α=45°,噴絲孔長度Ls=0.45 mm,泵供量W=2.28 g/min,空氣段長度L=30 mm,噴絲頭拉伸比λ=1.5。改變噴絲孔出口直徑D0進行模擬計算。當泵供量不變時,意味著噴絲孔擠出速度v0將發生變化,為保證獲得相同直徑的初生纖維,本文設定一輥拉伸速度v1不變,從而改變噴頭拉伸比。不同噴絲孔直徑下的模擬結果如圖5所示。

圖5 不同噴絲孔直徑下的模擬結果Fig. 5 Results under different spinneret outlet channel diameters

由圖5(a)可知,箭頭標記處為滿足臨界擠出可紡條件的板前壓力,噴絲孔直徑為0.15 mm。在相同的泵供量條件下,噴絲孔直徑的變化會引起擠出速度的變化。當噴絲孔直徑為0.10 mm時,板前壓力過大(28 MPa左右),擠出速度增大到6.9 m/min,紡絲過程中出現漏料現象,不能實現正常擠出;當噴絲孔直徑為0.12 mm時,板前壓力也較大(14 MPa左右),擠出速度增大到4.8 m/min,溶液雖能正常擠出,但不能制備較細的PSA纖維,因為較大的擠出速度導致所需的后拉伸倍數過高。即要實現PSA/DMAc溶液干噴濕紡的正常擠出,只有選用更大的噴絲孔徑。當噴絲孔徑為0.15 mm時,溶液可以在較寬的紡絲溫度和擠出速度范圍內實現干噴濕紡的正常擠出。當噴絲孔直徑在0.20 mm或以上時,板前壓力不到3 MPa,可紡性較差,不適合進行紡絲試驗。由圖5(b)可知,增大噴絲孔直徑,對絲條直徑的影響較為顯著,但是由于一輥拉伸速度不變,擠出速度的減小致使噴頭拉伸比增大,而出口脹大比隨孔徑增大略微減小,但總體上變化不大。

3.3.2 噴絲孔長度(長徑比)對溶液擠出的影響

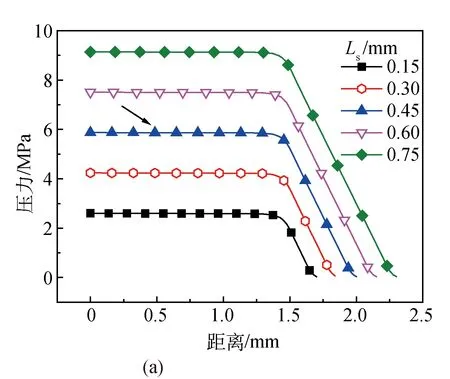

設定PSA/DMAc溶液的參數:溶液溫度T0=40 ℃,噴絲板入口直徑D1=1 mm,出口直徑D0=0.15 mm,入口角α=45°,泵供量W=2.28 g/min,空氣段長度L=30 mm,噴絲頭拉伸比λ=1.5。改變噴絲孔長度Ls進行模擬計算。不同噴絲孔長度下的模擬結果如圖6所示。

圖6 不同噴絲孔長度下的模擬結果Fig. 6 Results under different spinneret outlet channel lengths

由圖6(a)可知,板前壓力受噴絲孔長度影響較為顯著。噴絲孔長度為0.45 mm、入口壓力約為6 MPa時,符合紡絲標準,溶液剛好能夠擠出;當孔長度繼續增大到0.60和0.75 mm時,入口壓力分別為7.5和9.1 MPa,具有良好的可紡性,而噴絲孔長度小于0.45 mm時,入口壓力太小,可紡性差。

由圖6(b)可知,絲條的直徑分布變化較小,其出口脹大比與噴絲孔長度成反比。出口脹大比公式[14]如式(11)所示,長徑比越大,溶液在孔道中停留時間越長,更有利于分子鏈段彈性形變的松弛,絲條最大膨脹直徑Dc減小,使得出口脹大比Qmax減小,從而減小了漫流發生的機率。因此,噴絲孔長度≥0.45 mm時,有利于溶液的順利擠出。

(11)

3.4 紡絲工藝變化對PSA/DMAc溶液可紡性的影響

在噴絲板參數優化的基礎上,模擬計算采用噴絲板入口直徑D1=1 mm,出口直徑D0=0.15 mm,噴絲孔長徑比Ls∶D0=3∶1,入口角α=45°,紡絲溶液為PSA/DMAc。

3.4.1 紡絲溫度對擠出動力學的影響

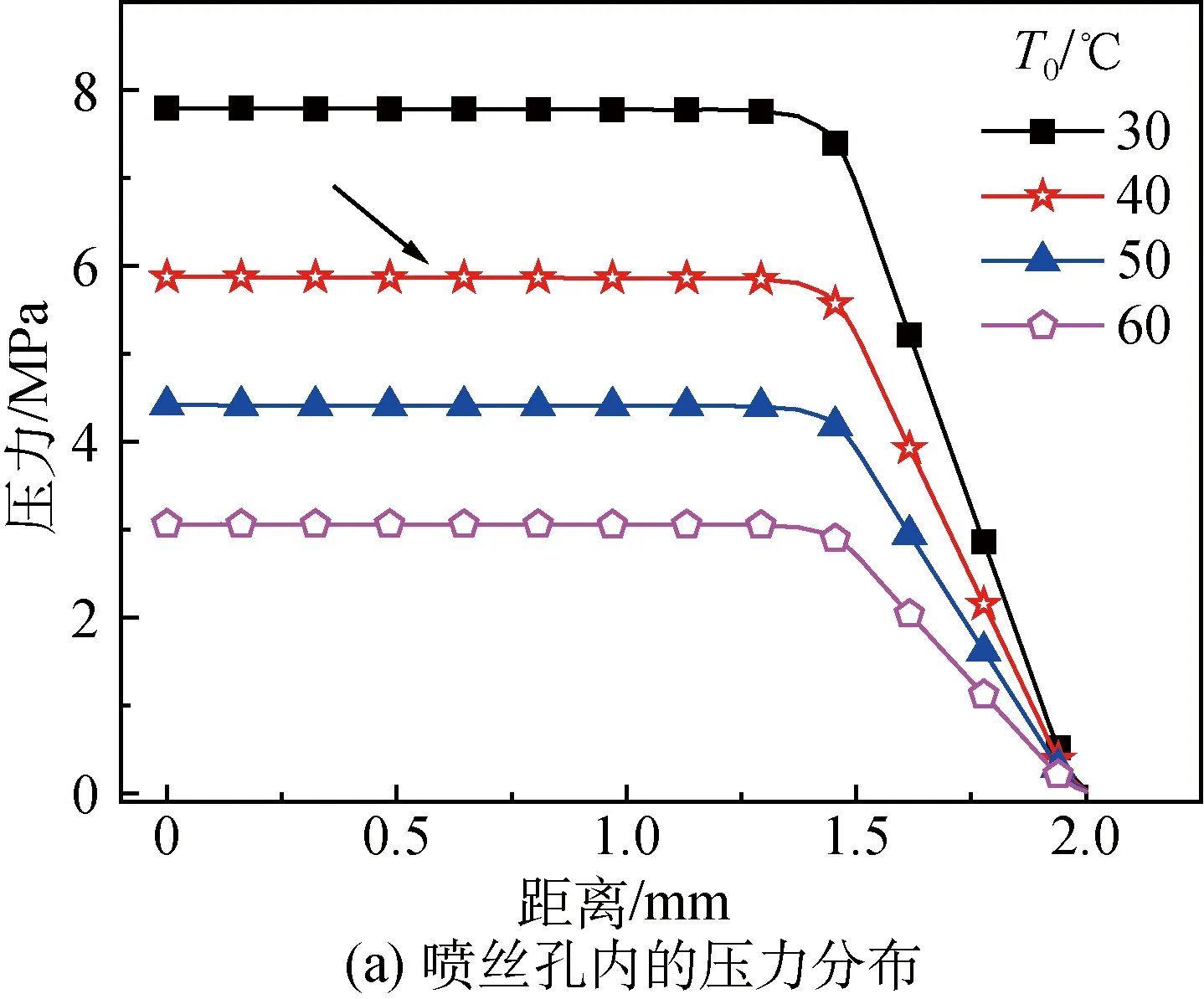

設計泵供量W=2.28 g/min,空氣段環境溫度Tamb=20 ℃,空氣段長度L=30 mm,噴絲頭拉伸比λ=1.5,改變紡絲溫度進行模擬計算。不同紡絲溫度下的模擬結果如圖7所示。

圖7 不同紡絲溫度下的模擬結果Fig.7 Results under different spinning temperatures

由圖7(a)可知,紡絲溫度的改變引起了明顯的壓力變化。可紡性紡絲結果表明,改變紡絲溫度對溶液的黏彈性會產生較大的影響。因此,在其他條件不變的情況下,提高紡絲溫度將使得溶液黏度下降,板前壓力減小,可紡性較差,與試驗過程中觀察到的“漫板”現象相吻合,再次證明可紡性判據的合理性。紡絲溫度為40 ℃時溶液能順利擠出(標記處),當溫度為50和60 ℃時,板前壓力不足,發生“漫板”現象。同時,溫度為30 ℃時,壓力提高到約8 MPa,理論上有利于可紡性,但試驗過程中,由于溶液流動性較差,不易通過噴絲孔擠出,可紡性較差。這說明具有一定流動性的溶液才能適用于模擬計算。此外,紡絲溫度對PSA絲條的直徑分布有一定影響,而對出口脹大比的影響可以忽略。

由圖7(c)和(d)可知,紡絲溫度不同,沿紡程的絲條溫度明顯不同,而絲條速度、應力變化很小,說明紡絲溫度對后續的拉伸影響并不顯著。從圖7(f)拉伸黏度的變化來看,紡絲溫度降低,拉伸黏度有所增大,這將在一定程度上提高空氣段絲條的可拉伸性。

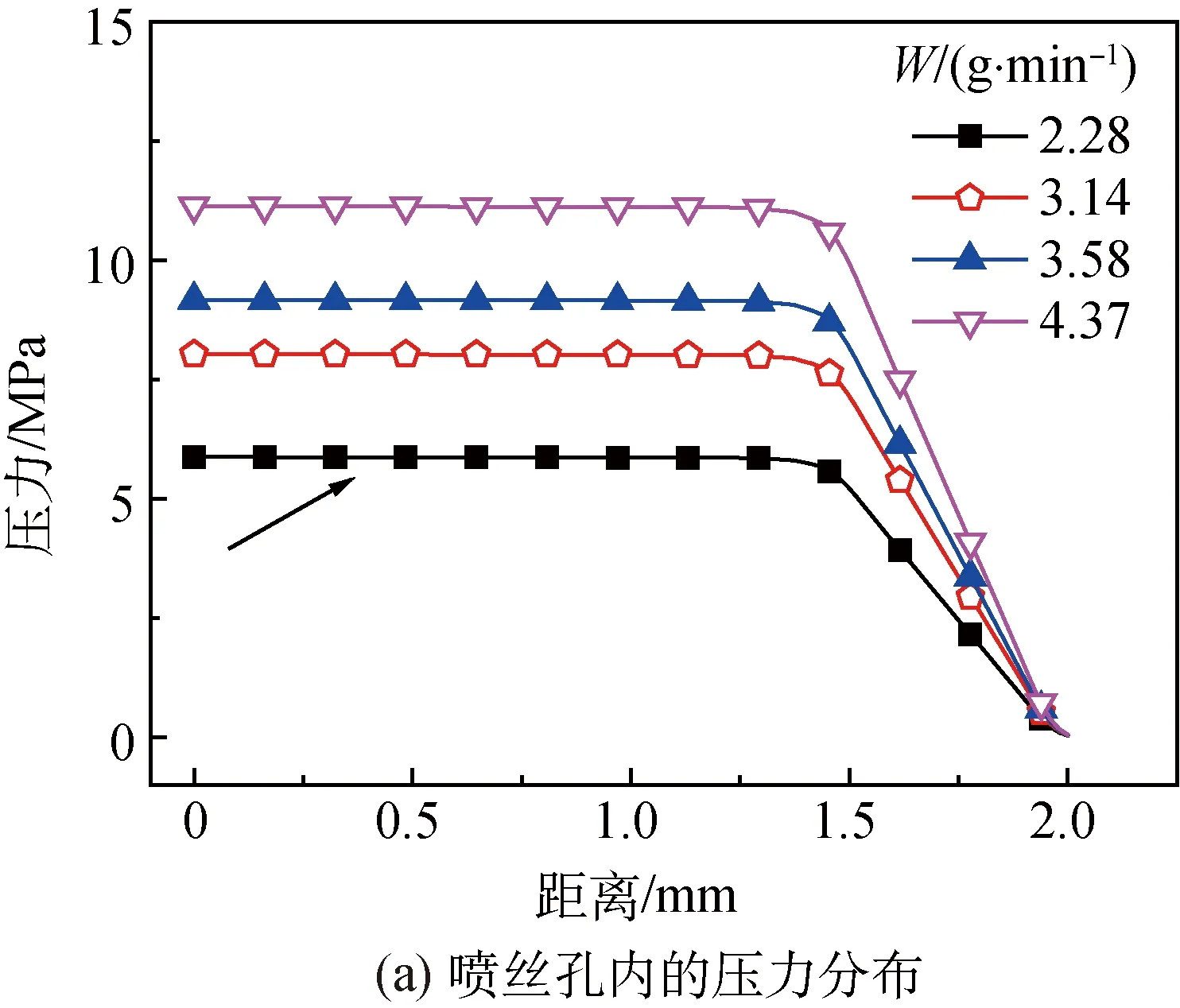

3.4.2 擠出速度對動力學的影響

紡絲溫度T0=40 ℃,空氣段環境溫度Tamb=20 ℃,空氣段長度L=30 mm。在此條件下研究擠出速度(泵供量)變化對動力學的影響,為保持相同的噴頭拉伸比(如λ=1.5),同時改變一輥速度進行模擬計算,如圖8所示。

圖8 不同擠出速度下的模擬結果Fig.8 Results under different spinning velocities

由圖8(a)可知,增大絲條的擠出速度(同比改變相應倍數的一牽速度),噴絲孔內壓力顯著增大,這是常用的通過提高擠出速度來提升可紡性的工藝調節方法。由于保持了噴頭拉伸比不變,絲條直徑的變化主要集中在噴絲孔出口擠出脹大區域,擠出速度增加,擠出脹大比明顯減小(見圖8(b))。這主要是因為擠出速度不同,導致絲條沿紡程的速度和應力變化不同(見圖8(d)和(e))。增大紡絲速度,絲條運動速度更快,達到相同形變所需要的時間更短,噴絲孔中的剪切導致的分子鏈取向在擠出脹大階段未來得及發生松弛,出口脹大比減小,有利于可紡性。同時由于絲條的冷卻時間短,溫度比較高,因速度增加產生的拉伸應力增大,綜合結果導致拉伸黏度幾乎不變(見圖8(f))。

3.4.3 噴頭拉伸比對擠出動力學的影響

模擬計算設定紡絲溫度T0=40 ℃,泵供量W=2.28 g/min,空氣段環境溫度Tamb=20 ℃,空氣段長度L=30 mm,改變噴頭拉伸比λ進行模擬計算,結果如圖9所示。

從圖9可以看出,噴絲頭拉伸比對噴絲孔內壓力分布幾乎沒有影響,但絲條直徑隨拉伸比的變化而變化,且噴頭拉伸比越大,越有利于得到更細的纖維,可效降低出口脹大比,減小漫流發生的幾率。增大噴頭拉伸比,由于絲條直徑形變加快,形變速度大于其熱交換速度,因此溫度下降較慢,絲條溫度較高。當噴頭拉伸比為1.5倍時,絲條在擠出脹大后應力急劇下降,在10 mm左右的空氣段后絲條的應力趨于穩定,根據干噴濕紡紡絲試驗結果,此時得到的PSA凝膠絲條的取向和強度較低。當拉伸比繼續增大時,應力在絲條擠出脹大后隨拉伸比增大,PSA凝膠絲條的取向和強度明顯提高。因此,在PSA紡絲過程中,噴頭拉伸比應高于1.5倍,既有利于獲得較高取向的PSA凝膠絲條,也有利于保證后續的拉伸以制備性能更好的纖維。

圖9 不同噴頭拉伸比的模擬結果Fig. 9 Results under different draw ratios

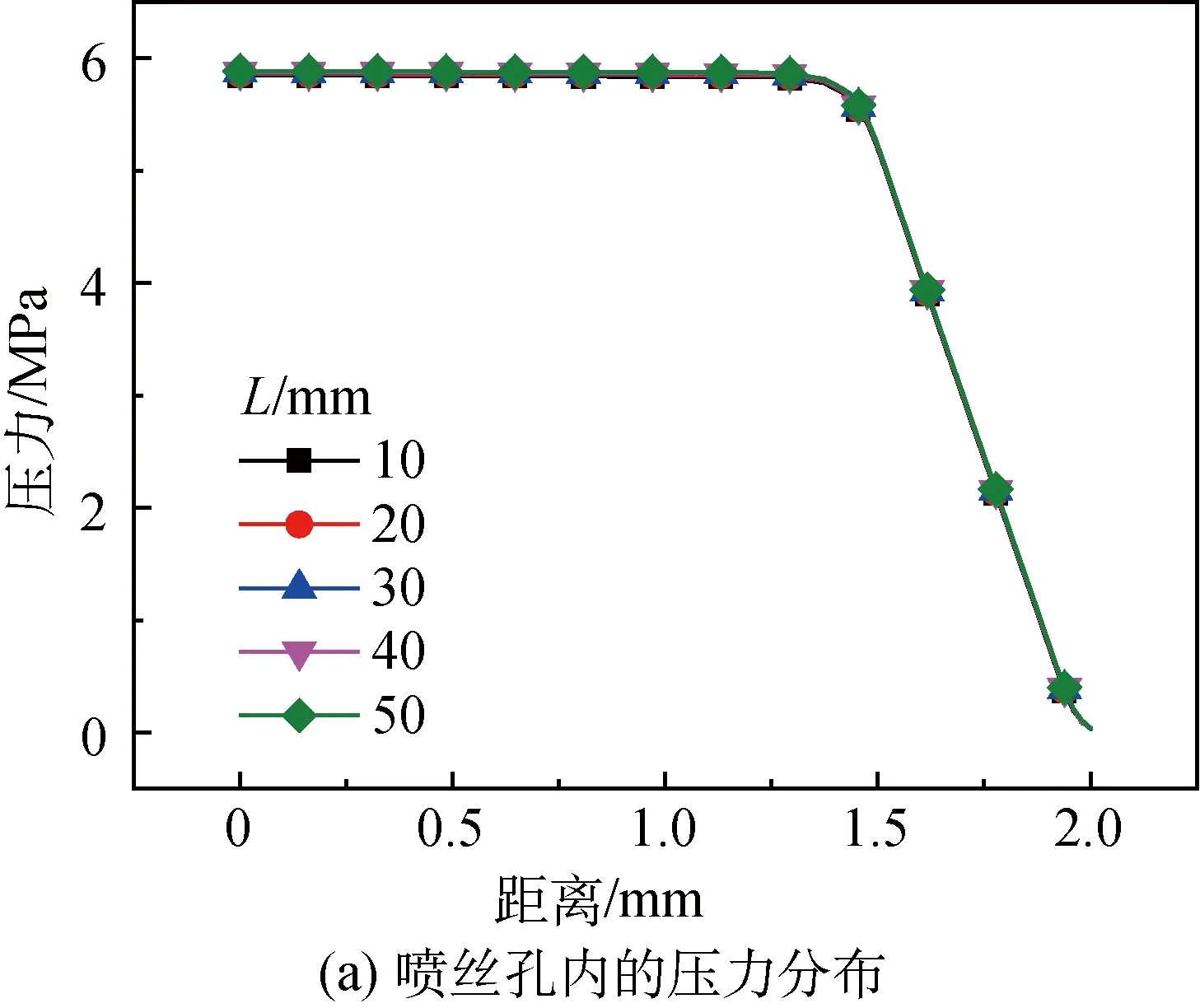

3.4.4 空氣段長度對擠出動力學的影響

模擬計算設定紡絲溫度T0=40 ℃,泵供量W=2.28 g/min,空氣段環境溫度Tamb=20 ℃,噴頭拉伸比λ=1.5,改變空氣段長度L進行模擬計算,結果如圖10所示。

圖10 不同空氣段長度的模擬結果Fig.10 Results under different air gap lengths

由圖10可知,空氣段長度對噴絲孔內的壓力分布幾乎沒有影響,但對絲條直徑的形變和出口脹大比影響顯著。絲條從噴絲孔擠出,發生擠出脹大,空氣段長度為10 mm時,沿紡程的應力較高(見圖10(e)),同時絲條速度迅速增大到拉伸速度(見圖10(d)),速度梯度較大,直徑迅速降低,出口脹大比較小,有利于可紡性。但考慮到分子鏈間的纏結,實際紡絲過程中絲條內鏈纏結部分不易拉伸,絲條快速形變能力與模擬結果可能會存在差異。空氣段長度增大,絲條的速度增長較慢,沿紡程的應力逐漸減小,直徑緩慢減小,出口脹大比較大,說明過大的空氣段會增大漫流發生的概率。當空氣段長度為40和50 mm時,紡程應力在擠出脹大后基本不發生變化,不利于絲條的取向增加,也不利于干噴濕紡的可紡性。

4 結 論

(1) PSA溶液在合適的噴絲孔徑、紡絲溫度和擠出速度條件下,具備干噴濕紡的可行性。通過干噴濕紡試驗確定了PSA溶液具有良好可紡性的噴絲板微孔孔徑和臨界紡絲條件。結合測試得到的溶液參數,進行干噴濕紡動力學模擬計算,并通過結果分析,提出將板前壓力和擠出脹大比作為評價干噴

濕紡可紡性的指標,滿足PSA溶液可紡性的臨界板前壓力約為6 MPa,擠出脹大比小于1.5。

(2) 根據試驗和模擬結果,結合可紡性判據發現,噴絲孔長度或直徑變化會引起長徑比的變化,適當增大噴絲孔長度或減小其直徑有利于提高干噴濕紡的可紡性。因此,可以通過優化噴絲板設計來調節PSA溶液干噴濕紡可紡性。

(3) 在保證順利紡絲的前提下,適當降低紡絲溫度、增大泵供量可以避免發生漫流,而噴頭拉伸比和空氣段長度對PSA溶液干噴濕紡可紡性的影響較小,但對絲條空氣段拉伸過程中的成形有顯著影響。

此外,動力學模擬可以避免反復的試驗,節約試錯成本,提高生產效率。