牽引式玉米秸稈切割揉碎方捆打捆機設計與試驗

董佳佳,王 強,楊 莉,翟改霞,戴曉軍,趙小娟,孫文婷,郭喜燕

(中國農業機械化科學研究院呼和浩特分院有限公司,內蒙古 呼和浩特010010)

0 引言

我國每年農業生產中產生的各類秸稈達7億多t,而玉米秸稈約有3.5億t[1]。玉米秸稈作為重要的肥料、飼料和能源來源,逐漸受到各級政府及相關產業重視。目前,由于玉米秸稈收獲方式不夠成熟,秸稈利用率較低,農民更傾向于將其直接還田或就地焚燒,不僅導致環境污染,還會造成大量的資源浪費。

秸稈收獲利用是實現節約農業、生態農業和循環農業的關鍵環節。為減少資源浪費,提高玉米秸稈利用率,其機械化打捆收獲已成為當前亟需解決的關鍵問題。目前,我國研制的玉米秸稈打捆設備將玉米籽粒收獲后秸稈切碎鋪放在農田中或者裝車,再由其他打捆機進行打捆。結合我國玉米收獲國情,國內還在牧草打捆機的基礎上衍生出了能夠對玉米秸稈進行打捆的新產品,但產品功能和性能都有待完善,還處于起步研發階段。對站立、鋪放或散伏的整株玉米秸稈進行切割揉碎打捆領域的研究較少[1-5]。

1 結構與工作原理

1.1 結構與技術參數

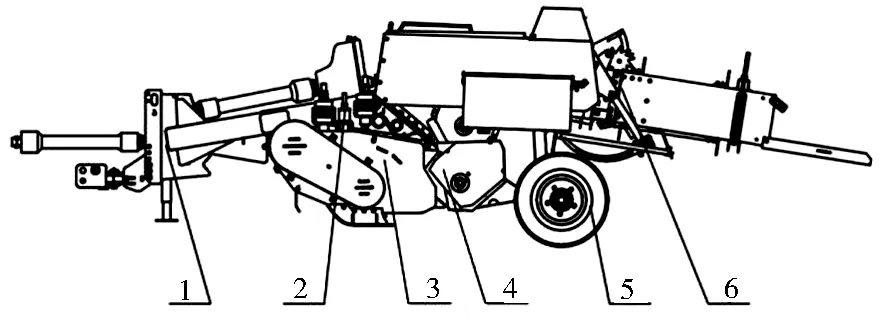

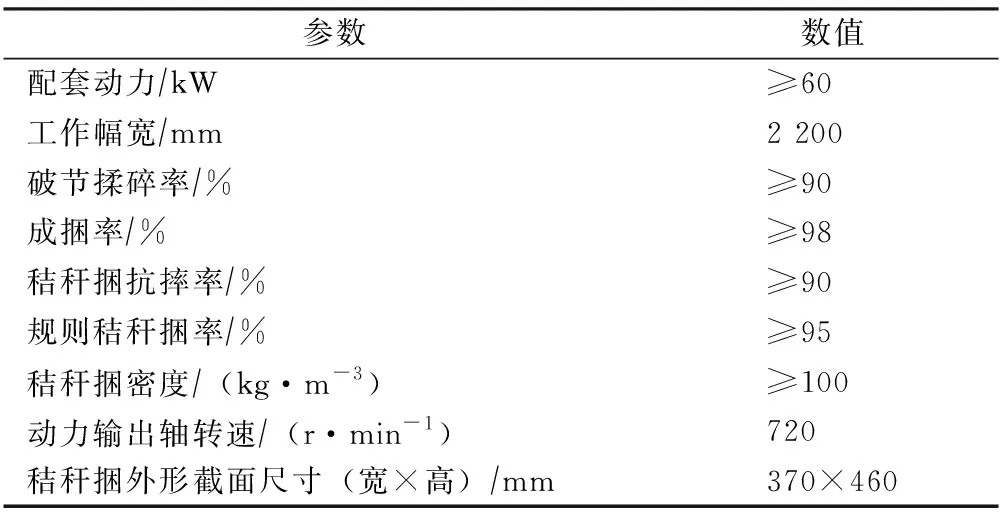

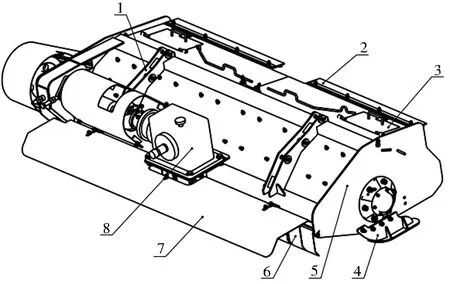

根據田間玉米秸稈生物學特性、生長狀況及收獲工藝要求,設計了一種牽引式玉米秸稈切割揉碎方捆打捆機[6]。方捆打捆機結構如圖1所示,主要包括牽引架、切割揉碎裝置、浮動仿形裝置、網篩式物料導流裝置、壓縮打捆裝置和傳動系統等[7-8]。

1.牽引架 2.切割揉碎裝置 3.浮動仿形裝置 4.網篩式物料導流裝置 5.壓縮打捆裝置 6.傳動系統圖1 牽引式玉米秸稈切割揉碎方捆打捆機結構Fig.1 Structure of a traction type corn stalk cutting and crushing rectangular baler

牽引式玉米秸稈切割揉碎方捆打捆機主要技術參數如表1所示。

表1 牽引式玉米秸稈切割揉碎方捆打捆機主要技術參數

1.2 工作原理

牽引式玉米秸稈切割揉碎方捆打捆機通過牽引系統掛接在拖拉機后方,由拖拉機PTO提供傳動動力。打捆機通過拖拉機的牽引緩慢向前行駛,站立、鋪放或散狀的玉米秸稈從牽引系統下方進入切割揉碎裝置。玉米秸稈在切割揉碎裝置中,先由動刀將秸稈切斷,然后在動刀和定刀的相互作用下,進行切割和揉碎作業,同時,由動刀旋轉產生的風壓,將通過揉碎作業的秸稈物料吹送至網篩式物料導流裝置中。網篩式物料導流裝置間斷性地將物料輸送到壓縮腔,活塞的往復運動,將壓縮腔內的物料不斷地壓實并向后移動,隨著物料的不斷后移,當達到一定長度時,打捆系統開始工作,通過打捆系統的打結器,利用捆繩將物料進行包絡,形成外形規則的秸稈草捆。

2 關鍵部件設計

2.1 牽引架設計

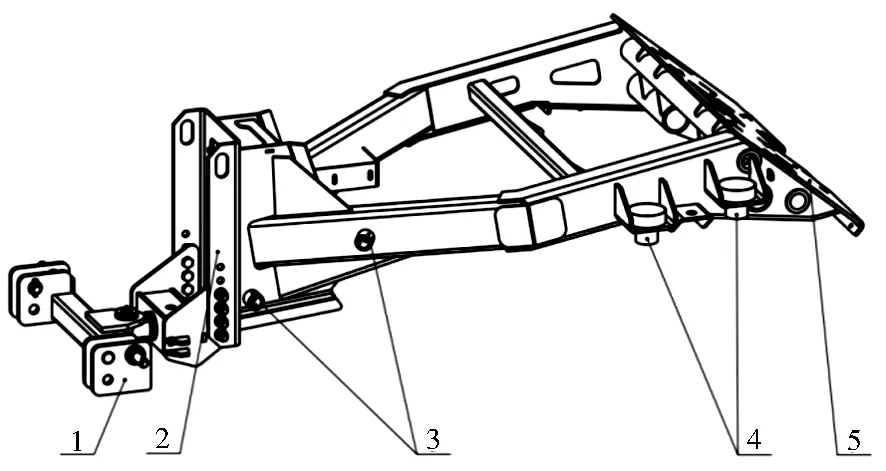

打捆機牽引架結構如圖2所示,主要由掛接梁、齒輪箱安裝座、支腿安裝座、切割揉碎裝置吊耳和連接板等組成。掛接梁設計了沿x軸和z軸的旋轉自由度,沿x軸旋轉的自由度保證機具在起伏地形中可以相對拖拉機扭動,避免剛性連接造成牽引架的損壞,沿z軸旋轉的自由度保證拖拉機可以牽引機具回頭轉彎,同時還對沿z軸的旋轉作了限位,避免牽引機具時轉彎半徑過小造成傳動軸損壞。在牽引架前端設置有兩個支腿安裝座,一個用于機具停放時使用,另一個用于機具運輸和作業時使用。切割揉碎裝置吊耳設計在牽引架后端,用于掛接切割揉碎裝置[9-10]。連接板將牽引架安裝固定在主機上。

1.掛接梁 2.齒輪箱安裝座 3.支腿安裝座 4.切割揉碎裝置吊耳 5.連接板圖2 牽引架結構Fig.2 Structure of traction frame

2.2 切割揉碎裝置設計

切割揉碎裝置是將站立或倒伏的秸稈以較低割茬切斷并撿拾進切割揉碎裝置內部,然后在切割揉碎裝置內進一步將秸稈揉碎并吹送至輸送喂入裝置中。切割揉碎裝置的切斷性能、揉碎性能和吹送性能影響整機的工作質量和可靠性,且在整機功耗中占比較大,是本機研究的重點之一,切割揉碎裝置整體結構如圖3所示。

1.吊桿連接座 2.銜接板 3.觀察口 4.滑掌 5.揉碎室6.安全吊簾 7.安全擋板 8.錐齒輪箱圖3 切割揉碎裝置結構Fig.3 Structure of cutting and crushing device

秸稈的揉碎在揉碎室內完成,甩刀軸在揉碎室內高速轉動,作為動刀,揉碎室內壁安裝有定刀,動刀將地面上的秸稈切割后帶入揉碎室內并進行切割,被初次割碎的秸稈隨著甩刀的旋轉在揉碎室內定刀的配合下進行二次揉碎[11-13]。

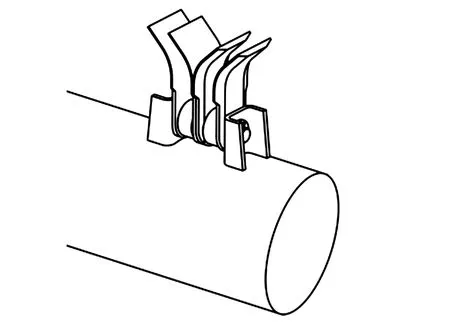

2.2.1甩刀軸設計

該機切割揉碎裝置的作業幅寬設計為2.2 m,甩刀采用Y型甩刀,切割刃口在刀片兩側,當刀片一側磨損后,可以調換使用刀片另一側繼續使用。由于田間切割秸稈的工況較差,秸稈鋪放情況隨機性很大,且可能會有異物,因此本機割刀采用柔性鉸接的甩刀形式,將甩刀柔性鉸接在刀軸輥上,每個安裝座上安裝4個刀片,甩刀安裝結構如圖4所示。

圖4 甩刀安裝結構Fig.4 Installation structure of flail knife

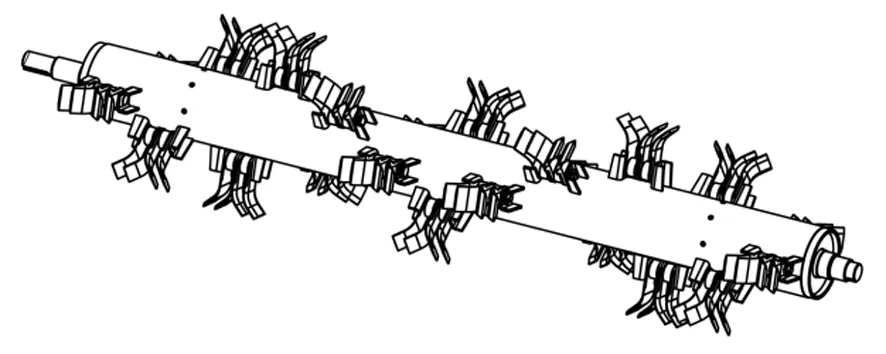

甩刀在刀軸上的排布方式采用對稱螺旋線排列方式,能夠減少刀軸作業時的沖擊負載,同時降低切割揉碎裝置的功耗。對稱螺旋線排列可保證甩刀軸的動平衡,減小甩刀軸運行時的振動,甩刀排布方式如圖5所示。

圖5 甩刀排布方式Fig.5 Arrangement of flail knife

甩刀軸作業時的最大回轉直徑為529 mm,根據切割機理分析,甩刀線速度應達到6~20 m/s,于是由式(1)可計算得到甩刀軸轉速為n=217~722 r/min。

(1)

式中n——甩刀軸轉速,r/min

v——甩刀線速度,m/s

d——甩刀最大回轉直徑,mm

根據式(1)計算得到的結果為僅考慮地面玉米秸稈切斷的初步計算結果。根據田間試驗,甩刀軸轉速在2 000~2 200 r/min時,秸稈揉碎率在95%左右,能夠滿足揉碎要求。

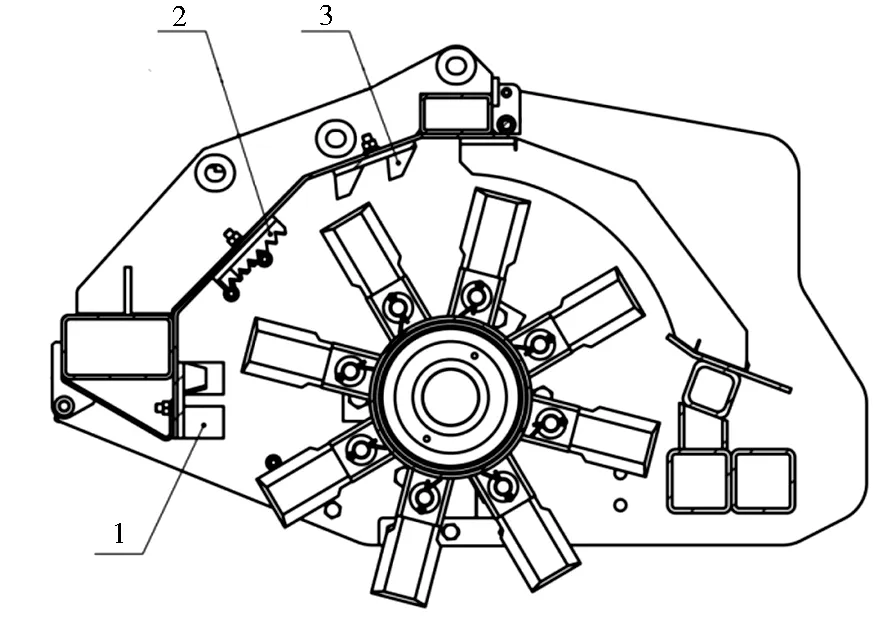

2.2.2定刀設計

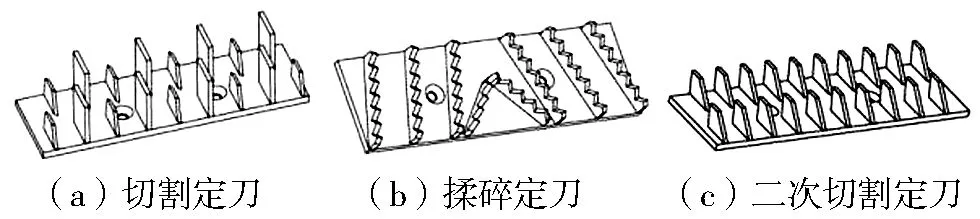

定刀安裝在揉碎室內壁上,在動刀將秸稈撿入揉碎室后,動刀和定刀共同作用將秸稈切割、揉碎。在動刀回轉90°范圍內安裝有3組定刀,如圖6所示。

1.切割定刀 2.揉碎定刀 3.二次切割定刀圖6 定刀安裝位置Fig.6 Installation position of fixed knife

定刀與動刀的最小間隙為18 mm,該間隙大小能夠在保證揉碎率的同時降低功耗。第1組定刀為切割定刀,定刀座上大、小定刀片交錯排列,與動刀共同作用將秸稈切段;第2組定刀為揉碎定刀,定刀為齒形刀,且傾斜排列,與動刀共同作用將切段后的秸稈進行揉碎;第3組定刀為二次切割定刀,定刀為大小相同的梯形定刀,與動刀共同作用將揉碎后的秸稈絲狀物進一步切碎。3組定刀結構如圖7所示。

圖7 3組定刀Fig.7 Three sets of fixed knife

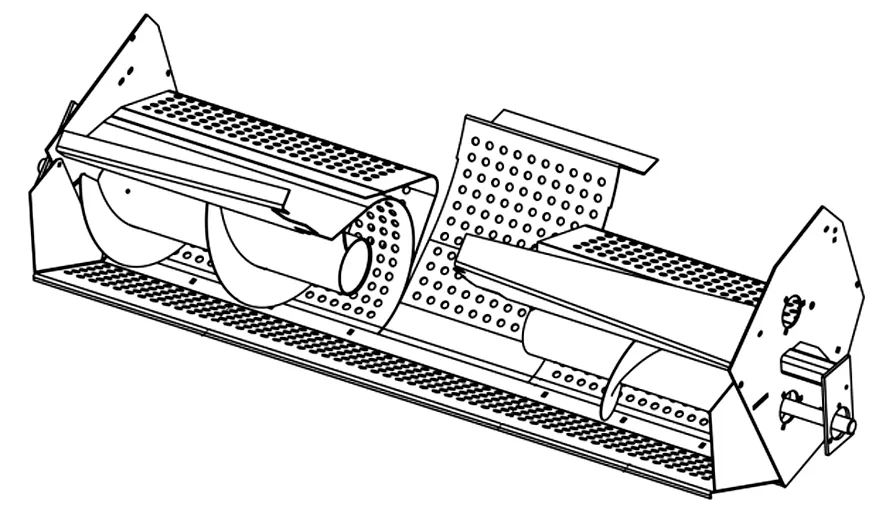

2.3 網篩式物料導流裝置設計

網篩式物料導流裝置主要由絞龍和網篩組成。絞龍可將物料集中至喂入叉下方,網篩包絡在絞龍外圍,形成物料運輸的腔體,與絞龍配合完成物料運輸。網篩上分布有篩孔,可篩除物料中的塵土,提高飼草質量。篩孔同時有助于排風,切割揉碎裝置在高速運轉時形成風壓,風壓由揉碎箱傳遞至網篩,網篩的及時排風能夠保證整個系統的送風通暢,也保證了物料在揉碎箱中的運行流暢,網篩式物料導流裝置如圖8所示[14-16]。

圖8 網篩式物料導流裝置Fig.8 Mesh screen type material diversion device

根據相關試驗研究,結合打捆機空間尺寸,確定絞龍螺旋葉片外緣大徑330 mm,螺距360 mm,絞龍中心軸小徑140 mm,絞龍長度850 mm。

該尺寸下絞龍螺旋葉片中徑D1為

D1=(D+d)/2=235 mm

(2)

式中D——螺旋葉片大徑,mm

d——螺旋葉片小徑,mm

螺旋葉片螺旋升角φ為

anφ=P/(πD1)=0.488

(3)

式中P——螺旋葉片螺距,mm

絞龍每轉動1周輸送物料質量QV可按式(4)計算

(4)

式中ρ——秸稈在絞龍中的平均密度,ρ=43 kg/m3

計算可得QV=2.18 kg/r。

由于作業過程中絞龍并不會滿載運行,且絞龍運輸效率并非100%,因此取修正系數K=0.4來計算絞龍每轉運輸的秸稈質量Qn為

Qn=KQV=0.87 kg/r

(5)

根據生產率要求,壓捆系統喂入量2.5 kg/次,活塞和喂入叉頻率100次/min,為了滿足喂入系統和壓捆系統要求,絞龍轉速n最小應達到

n=(2.5×100)/Qn=287 r/min

(6)

實際設計中,為保證絞龍輸送能力有一定盈余,設計絞龍轉速為312 r/min。

2.4 壓縮打捆裝置設計

通過用戶調查和分析有關試驗資料,選定壓捆室截面尺寸為370 mm×460 mm。該尺寸適合我國國情,能夠滿足多數用戶使用要求,草捆尺寸和質量適中,便于人工搬運和裝載。壓縮打捆裝置使用現有方草捆壓捆機的壓捆技術[17-19]。

3 試驗與分析

根據GB/T 25423—2010《方草捆打捆機》及《秸稈切割揉碎方捆壓捆機技術條件》中的測試內容和測試方法,開展試驗對整株玉米秸稈打捆并進行破節揉碎率、成捆率、秸稈捆密度、規則秸稈捆率和秸稈捆抗摔率性能指標檢測[20]。

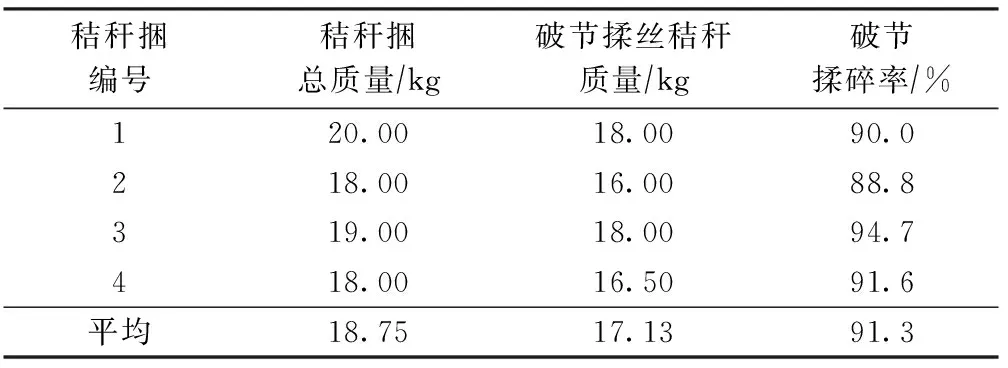

3.1 破節揉碎率

隨機選取在試驗區內已形成的玉米秸稈捆,如圖9所示,稱其總體質量,然后打開秸稈捆,如圖10所示,將秸稈捆中未被破節揉碎的秸稈挑選出來,稱其質量,試驗結果如表2所示。

圖9 作業秸稈捆Fig.9 Working straw bale

圖10 拆開的秸稈捆Fig.10 Unwrapped straw bale

表2 玉米秸稈破節揉碎率

3.2 成捆率

成捆率是牽引式玉米秸稈切割揉碎方捆打捆機的主要性能指標之一,為了考核樣機的成捆率指標,在試驗中對其進行了專項試驗。在2 h純工作時間內累積打秸稈捆605捆,其中散捆6捆,成捆率為99%,成捆率超過了國家專業標準要求。

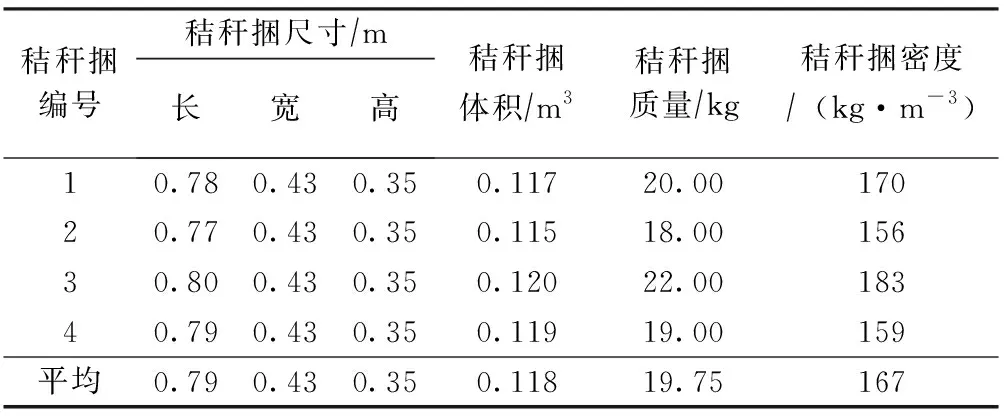

3.3 秸稈捆密度

秸稈捆密度是牽引式玉米秸稈切割揉碎方捆打捆機的主要性能指標之一,為檢測樣機的秸稈捆密度指標,在2 h純工作時間內累積完成的605捆中隨機選取待測秸稈捆,秸稈捆編號后,統一進行測量,試驗數據如表3所示。

表3 玉米秸稈捆密度

試驗表明,秸稈捆密度平均為167 kg/m3,符合秸稈打捆機技術條件要求。試驗過程,打捆機打捆部件、密度控制器和傳動系統滿足使用要求。

3.4 規則秸稈捆率和抗摔率

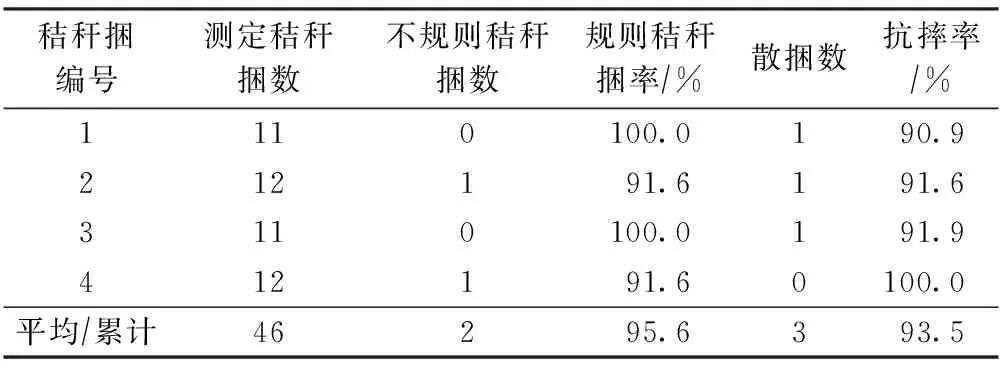

根據試驗方法中的測試要求,在所有秸稈捆中隨機選取區域內秸稈捆為待測秸稈捆,秸稈捆編號后,統一對編號秸稈捆進行測量,然后將秸稈捆從高空摔下,檢測秸稈捆抗摔率,試驗結果如表4所示。

表4 玉米秸稈規則秸稈捆率和抗摔率

經實測,規則秸稈捆率95.6%,抗摔率93.5%,均超過了設計要求指標。

4 結論

以實現玉米秸稈機械化收獲為目標,研制了一種牽引式玉米秸稈切割揉碎方捆打捆機,有利于解決玉米秸稈浪費嚴重、收獲勞動強度大及焚燒秸稈導致的環境污染等問題,對實現玉米秸稈機械化收獲具有實際意義。研究主要有以下2點結論。

(1)通過設計與分析,從用戶使用安全性、技術參數先進性及機具使用經濟性等方面,對牽引式玉米秸稈切割揉碎方捆打捆機結構進行了優化設計,通過甩刀合理排布,有效保證了秸稈切割的連續性和均勻性,有助于提高玉米秸稈切割效率。

(2)開展打捆試驗,試驗結果表明牽引式玉米秸稈切割揉碎方捆打捆機性能指標和作業質量全部達到了相關標準和技術條件規定的要求。試驗結果驗證了機器主要技術參數選定及結構設計的準確性和先進性。