快速接頭內(nèi)壁沖蝕規(guī)律的數(shù)值模擬分析*

李新迪,王國付,鄶楚婷,厲 溟

(1.遼寧石油化工大學 石油天然氣工程學院,遼寧 撫順 113001;2.大連鍋爐壓力容器檢驗檢測研究院有限公司,遼寧 大連 116000;3.大連港油品碼頭公司,遼寧 大連 116000)

0 引言

對于高密度、高強度工作的大型計算機中央處理器(CPU),其55%的失效均是由溫度過高引起的,因此及時高效的散熱是非常必要的,故采用以熱容量較大的液體冷卻液為介質的液冷散熱器[1-2]。受現(xiàn)有工業(yè)水平限制,冷卻通道中必然會殘存顆粒污染物,且無法通過污染度控制方法完全根除。快速接頭作為液冷散熱器的核心部件,受冷卻液中固體顆粒作用對其內(nèi)壁不斷沖蝕磨損。同時,快速接頭在海上開采平臺隔水管的進油管與回油管、油田通井機及液壓鉗連接處等領域廣泛應用,且極易損耗[3-5]。因此研究快速接頭內(nèi)壁的沖蝕規(guī)律,以提高使用壽命具有重要意義。可將流經(jīng)快速接頭內(nèi)壁作為流經(jīng)相連的多段變徑管進行分析。

近年來,國內(nèi)外許多學者對變徑管的流場及沖蝕特性開展研究。Hwang等[6]通過實驗得到不同濃度下油水乳狀液通過突擴突縮管流動時產(chǎn)生的壓力損失;Abdelall等[7]對氣液兩相流通過微型變徑通道引起的壓降變化進行實驗研究,并建立兩相流壓降經(jīng)驗公式;Roul等[8]使用歐拉模型對標況下變徑小圓管內(nèi)的氣液兩相流進行模擬,建立由流動截面改變引起的兩相流壓降的關聯(lián)式;Ahmadpour等[9]針對氣液兩相流采用擴展的k-ε雙方程湍流模型進行模擬,得到孔隙率、雷諾數(shù)和開孔角對變徑管流場壓力分布的影響。當前對具體情況變徑管的沖蝕磨損特性研究有限,本文從快速接頭的內(nèi)部流場入手,對冷卻液中含有固體顆粒雜質時的接頭內(nèi)壁沖蝕磨損現(xiàn)象進行研究,為快速接頭的使用以及安全檢測提供有效參考意見。

1 工作原理與結構

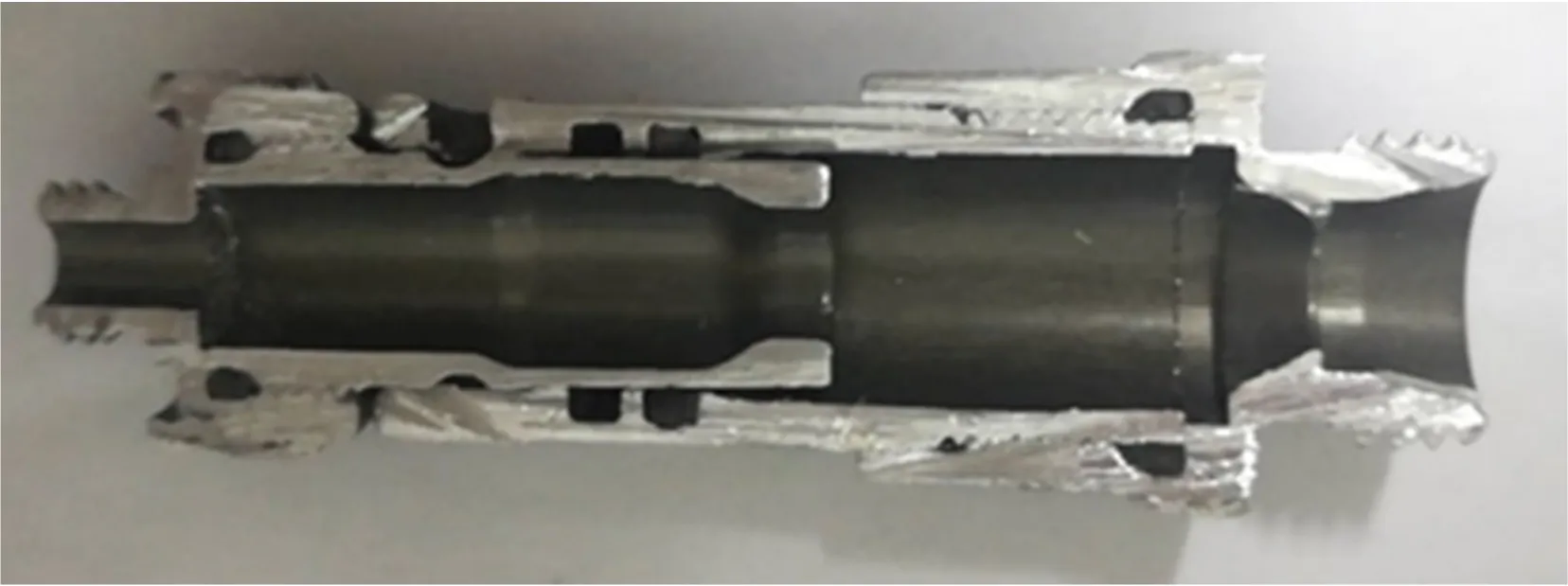

快速接頭通常包括一對陽、陽接頭,二者采用活門端面密封來實現(xiàn)即時通斷功能。陰、陽接頭的活門向內(nèi)移動使接頭連接并接通;向外移動使得接頭完全密封[10]。快速接頭內(nèi)部結構如圖1所示。

圖1 快速接頭內(nèi)部結構Fig.1 Internal structure of quick coupling

2 數(shù)學模型

2.1 湍流模型

根據(jù)流場流態(tài)確定使用Realizablek-ε湍流模型進行計算,Realizablek-ε湍流模型計算耗散率時添加了新的方程,使得預測平板射流的發(fā)散率更為精準。基于快速接頭內(nèi)恒溫和不可壓縮流體的假設,三維瞬間流動的控制方程如式(1)~(3)所示[11]:

(1)

(2)

(3)

式中:t為時間變量;xi,xj分別為x在i和j方向上的向量;k為湍動能;ε為湍動耗散率;ρ為密度,kg/m3;μt為湍流速度,m/s;μ為動力黏性系數(shù),Pa·s;Gk,Gb分別為速度梯度和浮力影響引起的湍動能;ui為流體i方向上分速度,m/s;σk,σε分別為2方程的湍流普朗特數(shù);YM為膨脹耗散系數(shù);C1ε,C2ε,Cμ為常數(shù),分別取1.42,1.68,0.99;Sk為變形張量[12]。

2.2 離散相模型

由于本文固體顆粒所占體積分數(shù)低于10%,故使用離散相模型(Discrete Phase Model,DPM)進行多相流模擬。假設固體顆粒為離散相,冷卻液水為連續(xù)相。離散相顆粒在直角坐標系下的作用力平衡方程如式(4)~(5)所示:

(4)

(5)

3 幾何模型的建立

3.1 幾何模型

利用三維軟件Catia建立快速接頭結構模型,接頭管徑最小為4 mm,最大為11.4 mm,管長全長65 mm,具體幾何模型如圖2所示。

圖2 快速接頭的幾何模型Fig.2 Geometrical model of quick coupling

3.2 網(wǎng)格劃分

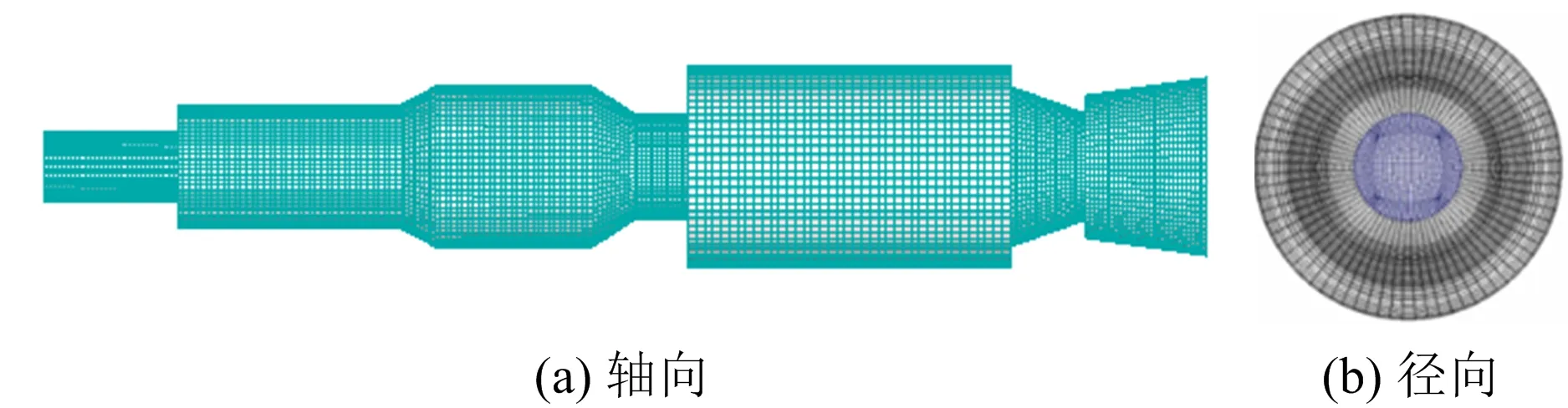

采用六面體網(wǎng)格對流域模型進行劃分,對出入口等平滑區(qū)域用較粗糙網(wǎng)格,對近壁面、突變區(qū)進行網(wǎng)格精細劃分,以提升網(wǎng)格質量及其精確程度。通過對網(wǎng)格進行無關性檢驗,最終確定網(wǎng)格總數(shù)為568 100個,網(wǎng)格劃分示意如圖3所示。

圖3 網(wǎng)格劃分示意Fig.3 Schematic diagram of meshing

3.3 邊界條件

冷卻液確定為水,石英砂的密度為2 645 kg/m3,粒徑為0.43 mm,體積分數(shù)2%。選用速度入口為邊界條件,速度設置為6.4 m/s,x軸正方向設為入口方向,快速接頭中間截面設置為對稱邊界條件,壁面為壁面邊界,湍流強度設置為5%,計算選用二階迎風差分格式,SIMPLE算法求解壓力-速度耦合。

4 計算結果與流場分析

4.1 速度場分析

快速接頭軸向流線圖如圖4所示,速度分布云圖如圖5所示。

圖4 流線圖Fig.4 Stream lines

圖5 快速接頭軸向速度分布云圖Fig.5 Cloud diagram for axial velocity distribution of quick coupling

由圖4~5可知,流體在入口管段發(fā)展充分,受壁面黏性力影響,流體速度在徑向上呈拋物線狀。最大速度在中心線處出現(xiàn),且沿對稱軸徑向速度持續(xù)下降。流體經(jīng)過管徑變化處時會發(fā)生流動分離,有回流現(xiàn)象產(chǎn)生,回流旋渦速度遠小于主流束速度,整個接頭速度總體呈由大變小再變大的趨勢[14]。

4.2 壓力場分析

快速接頭軸向截面靜壓分布云圖如圖6所示。

圖6 快速接頭軸向靜壓分布云圖Fig.6 Cloud diagram for axial static pressure distribution of quick coupling

由圖6中可知,整個快速接頭的壓力極值點位于前半段管的漸縮處及突擴雙肩處。總體來說,壓力沿軸向先后2次經(jīng)歷先減小后增大的過程。流體在突擴管段流動時,由于其流線受邊界突然擴大干擾,流體不能馬上按照管道形狀流動,只能沿著大管徑形狀逐漸擴張,使得流體流經(jīng)突擴截面會產(chǎn)生流動分離現(xiàn)象,從而引發(fā)渦旋消耗主流能量,造成壓力和能量的損失,最終在靠近入口的突擴雙肩處出現(xiàn)負壓。

5 沖蝕磨損分析

5.1 沖蝕磨損云圖

最大沖蝕磨損速率通常被用來表示沖蝕磨損的嚴重情況,快速接頭沖蝕磨損分布云圖如圖7所示。

圖7 快速接頭沖蝕磨損分布云圖Fig.7 Cloud diagram for erosion wear distribution of quick coupling

由圖7(a)可知,后半段管的入口A及漸縮B處有嚴重的沖蝕磨損產(chǎn)生,這是因為管道截面減小,壁面受流體及攜帶顆粒直接沖擊帶來的嚴重沖蝕現(xiàn)象。由圖7(b)可知,漸縮管在縮徑處的磨損最嚴重,相同現(xiàn)象亦可以在圖7(c)中看出。故管道失效的高發(fā)位置為大小管道的接合處。

5.2 入口流速對快速接頭沖蝕效果的影響

設置離散相固體粒徑為0.43 mm,質量流率保持為2×10-4kg/s不變,選取不同的入口流速,綜合對比接頭的沖蝕情況,沖蝕云圖如圖8所示。

圖8 不同入口流速的沖蝕分布云圖Fig.8 Cloud diagram for erosion distribution under different inlet flow velocities

由圖8可知,入口流速為4.4 m/s時,A,B磨損處沿周向呈點狀均勻分布,此時最大沖蝕速率達4.38×10-9kg/(m2·s)。速度增大,區(qū)域逐漸向x軸負方向擴散,增大到8.4 m/s時,該流速的沖蝕最為嚴重。由于隨流速的增加,顆粒撞擊的頻率、能量及反彈作用力均增加,A處的周向點狀沖蝕擴散成環(huán)狀,B處的沖蝕速率值亦明顯增大,壁面的沖蝕加重[15]。

入口流速與快速接頭最大沖蝕磨損速率的關系曲線如圖9所示。由圖9可知,速度增大最大沖蝕磨損速率隨之增大;當入口速度為6.4~8.4 m/s時,增速較之前變快,最大沖蝕速率值高達2.31×10-8kg/(m2·s)。

圖9 不同入口流速下最大沖蝕速率變化Fig.9 Variation of maximum erosion rate under different inlet flow velocities

5.3 固體顆粒質量流率對快速接頭沖蝕效果的影響

在入口流速為6.4 m/s,粒徑恒為0.43 mm的條件下,對比5種不同的質量流率下的變化情況,不同質量流率下最大沖蝕速率變化曲線如圖10所示。

圖10 不同質量流率下最大沖蝕速率變化Fig.10 Variation of maximum erosion rate under different mass flow rates

由圖10可知,離散相顆粒質量流率與最大沖蝕速率二者呈正相關。在質量流率為3×10-4kg/s情況下,沖蝕速率最大為1.93×10-8kg/(m2·s)。這是由于顆粒的質量流率增加,顆粒撞擊接頭管壁的次數(shù)愈發(fā)頻繁,導致的沖蝕率變大。

6 結論

1)接頭速度總體上呈現(xiàn)由大變小再變大的趨勢,壓力極值點位于前半段管的漸縮處及突擴雙肩處。流體在管徑突變處發(fā)生流動分離且有回流現(xiàn)象產(chǎn)生。

2)沖蝕磨損現(xiàn)象主要集中在管徑縮小段的大小管道交界處,因此有必要對此部位進行結構優(yōu)化或選用更適合的抗沖蝕材料,以提高接頭的使用壽命。

3)只更改入口流速或顆粒質量流率時,最大沖蝕磨損速率隨變量的增大增加。所以適當減小入口流速、控制質量流率可以有效緩解接頭的磨損。