煤體初始瓦斯涌出規律預測煤巷突出危險性研究*

伍小沙,田世祥,馬瑞帥,許石青,林華穎,余 婕,蘇偉偉

(貴州大學 礦業學院,貴州 貴陽 550025)

0 引言

煤與瓦斯突出(簡稱“突出”)是瓦斯壓力和地應力作用在含瓦斯煤體的1種動力現象[1]。突出煤層并非處處具有突出危險性,突出往往只發生在局部地帶,突出危險帶的面積占比通常不到整個突出煤層面積的10%[2]。隨著煤礦開采向深部進行,煤巷掘進時所發生的突出事故已占礦井突出事故總數的首位[3-4]。故準確預測煤巷掘進過程中前方煤體有無突出危險性意義重大。

預測煤巷工作面前方煤體有無突出危險性的指標較多,其中,文獻[5]在理論上對鉆孔瓦斯涌出初速度指標[6-7]進行討論,隨后文獻[8]進一步完善其理論,文獻[9]較早使用該指標進行煤巷突出危險性預測,2009年該項指標被列入《防治煤與瓦斯突出規定》中。其他鑒定煤巷是否具有突出危險性的指標還包括R值指標、鉆屑量和復合指標等。但是上述預測指標均屬于靜態預測指標[10],有關預測煤巷突出危險性的動態預測指標[11]則鮮有報道。本文運用理論分析和建立數值模型的方法,對煤巷突出發生條件以及鉆孔瓦斯涌出量與瓦斯壓力關系進行研究。利用ZTL20/1000-Z型礦用隔爆型連續流量法煤層巷道突出預測裝置,以薛湖煤礦二煤層為試驗對象,展開相應試驗研究,以期為煤巷突出危險性預測提供參考。

1 理論研究與數值模擬

1.1 卸壓區煤體破壞判據

煤巷掘進過程中煤體的破壞形式主要包括:壓縮破壞、拉伸破壞和剪切破壞[12]。大量研究表明,在一定圍壓的作用下煤體主要發生剪切破壞,卸壓區煤體受力分布示意如圖1所示。

圖1 煤體受力分布示意Fig.1 Schematic diagram of coal body force distribution

因此,假設卸壓區煤體的破壞方式為剪切破壞。物理判據可根據摩爾庫倫準則得式(1):

(1)

在平面應力的條件下,可用主應力σ1,σ3來表示,由于煤體的黏聚力c一般是常數,其計算如式(2)所示:

(2)

式中:τ為平行于破壞面的剪應力,MPa;f為摩擦系數;σ為垂直于破壞面的主應力,MPa;φ為煤體內摩擦角,(°);c為煤體的黏聚力,MPa;σ1為作用于煤體的軸壓,MPa;σ3為作用于煤體的圍壓,MPa。

對式(2)進行整合得式(3):

(3)

式中:β為破壞面與水平方向成的夾角,(°)。

將式(3)帶入式(2)得式(4):

(4)

將式(4)進行整理,令摩擦系數f=tgβ,代入(4)式得式(5):

σ1[(1+f2)1/2-f]=σ3[(1+f2)1/2+f]+2c

(5)

當σ3=0時,σ1=σc;當σ1=0時,σ3=σT。其中σc為煤體單軸抗拉強度,MPa;σT為煤體抗拉強度,MPa;將上述2個條件帶入式(5)得式(6):

(6)

在煤巷卸壓區中,令σ3=σx,σ1=σy得式(7):

(7)

1.2 煤巷突出危險性分析

煤巷掘進過程中掘進工作面前端會產生卸壓區、應力集中帶和原始應力帶[13],如圖2所示。卸壓區和應力集中帶的塑性變形區的煤體應力處于極限平衡狀態,煤體容易從頂板和底板巖石間或軟弱夾層處擠出,且在煤層界面上伴有剪應力τxy生成。

圖2 工作面前方垂直應力分布示意Fig.2 Schematic diagram of vertical stress distribution in front of working face

對卸壓區煤體進行受力分析可得式(8)~(9):

(8)

τxy=σxtgφ+c

(9)

式中:τxy為剪應力,MPa;σx為x軸方向所承受的壓力,MPa;x0為卸壓區寬度,m;p為作用于工作面卸壓區方向煤體上的瓦斯壓力,MPa。

將式(7)帶入式(8)得式(10):

(10)

式中:N=σT/σc;m為煤層厚度,m;σy為y軸方向所承受的壓力,MPa。

將式(9)帶入式(10)得式(11):

(11)

式中:A為側壓系數。

因煤巷掘進時突出發生條件如式(12)所示:

(12)

周世寧等[14]研究表明:煤體滲透率和地應力的關系如式(13)所示:

K=K0e-bσy

(13)

式中:K為煤體滲透率,m2/(MPa2·d);K0為地應力為零時的煤體滲透率,m2/(MPa2·d);b為待定系數。

將式(13)帶入式(12)化簡得式(14):

(14)

考慮到卸壓區煤體穩定性條件,卸壓區的安全寬度如式為(15)所示:

(15)

對式(14)分析可知,對于同一煤層,當其卸壓帶寬度一定時,突出發生與否由煤體滲透率、抗拉強度和瓦斯壓力共同決定。根據文獻[15]可知,煤巷掘進過程中突出多發生在由硬煤揭露軟分層時,這是因為軟分層的存在不但降低煤體的抗拉強度,且地應力往往將軟分層壓密,導致煤體滲透率變小。煤體滲透率變小又引起大量瓦斯氣體聚集形成高壓瓦斯源,當突然揭露軟分層時,由于壓差的存在,大量瓦斯氣體在短時間內向掘進空間釋放從而為突出發生創造條件。

1.3 數值模擬的運用

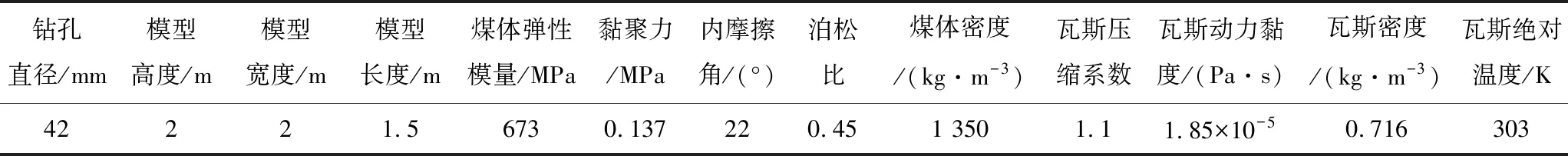

大量工程實踐表明:當鉆進到具有高壓瓦斯源的軟分層時,由于大量瓦斯的釋放使鉆孔瓦斯涌出量急劇增加,且打鉆過程和煤巷掘進過程相似。基于此,運用COMSOL Multiphysics模擬軟件進一步探索瓦斯壓力和鉆孔瓦斯涌出量的關系,模型參數見表1。

模型的邊界條件:在模型底部為固定邊界,左側、右側和后側為法向位移約束邊界,前部為自由空間,F為上覆巖層的自重,MPa,煤層滲透率為有效應力的函數。數值模型圖如圖3所示。

表1 模型參數Table 1 Model parameters

圖3 三維數值模型Fig.3 Three-dimensional numerical model

為研究在不同瓦斯壓力下的打鉆過程中,煤體瓦斯向鉆孔涌出的特性,在煤層埋深為900 m,打鉆長度為1 m,打鉆時間為3 min,煤體含水率為5.6%,瓦斯壓力分別為0.5,1,1.5,2,2.5,3 MPa的條件下展開模擬研究,不同瓦斯壓力下的鉆孔初始瓦斯流量隨時間分布圖如圖4所示。

圖4 不同瓦斯壓力下的鉆孔初始瓦斯流量隨時間分布Fig.4 Distribution of initial gas flow of borehole with time under different gas pressures

為直觀表明鉆孔瓦斯涌出量和瓦斯壓力的關系,對圖4進行積分得到不同瓦斯壓力條件下鉆孔瓦斯涌出量,并對其進行擬合,如圖5所示。

圖5 鉆孔瓦斯涌出量與瓦斯壓力關系Fig.5 Relationship between gas emission amount of borehole and gas pressure

由圖5可知,鉆孔瓦斯涌出量與瓦斯壓力呈現線性關系。所以,鉆孔瓦斯涌出量可以線性表示瓦斯壓力作為敏感指標判斷煤巷是否具有突出危險性。陳松立等[16]研究表明,鉆孔總瓦斯涌出量可以被初始鉆孔瓦斯流量表征,且初始鉆孔瓦斯流量隨鉆進深度動態可測。因而,針對能否運用初始鉆孔瓦斯流量這一指標預測煤巷掘進過程中前方煤體是否具有突出危險性的問題展開試驗研究。

2 工業試驗研究

2.1 試驗煤層概況

二煤層為薛湖煤礦的主采煤層,煤層平均厚度為2.23 m,煤層結構簡單且較穩定,頂板由砂質泥巖或細粒砂巖構成,底板由細粒砂巖和砂質泥巖構成。煤體堅固性系數為0.22~0.41,相對瓦斯壓力為1.12~1.73 MPa,經鑒定為突出煤層。

2.2 試驗裝備

本文試驗裝置為ZTL20/1000-Z型礦用隔爆型連續流量法煤層巷道突出預測裝置。裝置原理圖如圖6所示。

1-位移傳感器;2-煤鉆機;3-煤倉;4-流量計;5-篩網; 6-三通;7-手動試壓泵;8-膠囊;9-鉆桿;10-鉆頭; 11-隔爆電源箱;12-隔爆數據采集器圖6 試驗裝置原理Fig.6 Schematic diagram of testing device

2.3 試驗步驟

在實驗室條件下試驗裝置的封孔效果滿足工業需求,試驗步驟如下:

1)在掘進工作面接近中間位置施工1個Φ94 mm的鉆孔,鉆孔長度為1 m;

2)經由手動試壓泵以3 MPa壓力向膠囊內注水封孔;

3)將傳感器固定在相應位置,開啟主機,運行數據采集程序;

4)用Φ42 mm的鉆頭經由封孔設備向工作面前方鉆進,施工至預定位置;

5)停止數據采集程序,運行數據處理程序;

6)處理輸出結果,保存原始數據,測定過程結束;

7)運用鉆屑量、鉆孔瓦斯涌出初速度對煤巷突出危險性進行判定;

8)在采取防突措施條件下進行煤巷掘進,根據實際采掘情況判斷被掘煤巷是否具有突出危險性。

3 結果與討論

3.1 數據處理

根據試驗步驟進行試驗,計算機將流速傳感器、位移傳感器的電流值轉化為相應的瓦斯流量值和位移值,并生成相應的位移流量曲線圖。該裝置數據處理部分運用曲線積分的方法對試驗數據進行處理,具體數據處理原理如式(16)~(17)所示:

(16)

M=S·L=S(K2-r)

(17)

式中:Si為流量曲線的任意微段的瓦斯流量面積,(L·m)/min;ro,re為i點流量微段兩端到工作面的長度,m;qi為i點所對應瞬時瓦斯流量值,L/min;r為瓦斯流量面積的面心距工作面的距離,m;ri為i點所對應微段的流量面積的面心距離工作面距離,m;M為最大流量峰面積,(L·m2)/min;S為單位長度最大位移流量曲線圖形面積,(L·m)/min;L為單位長度最大位移流量曲線圖形的重心距離預測鉆孔孔底的距離,m;K2為鉆孔總長度,m;n為鉆孔的個數。

由式(17)可知,最大流量峰面積與單位長度最大位移流量曲線圖形面積成正比,與單位鉆孔長度流量面積的面心距離工作面距離成反比,即最大流量峰面積越大發生突出的可能性越大。

3.2 實驗結果分析

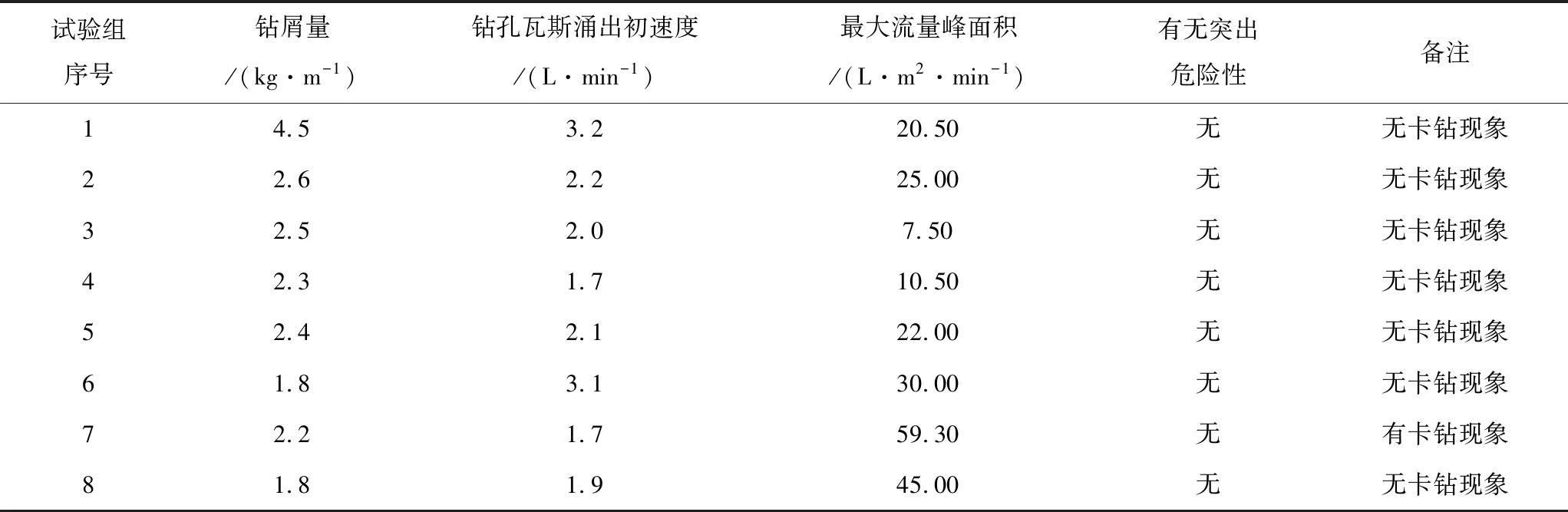

本文試驗設計的預測鉆孔長度是10 m,在保證有足夠的安全距離的基礎上,滿足《防治煤與瓦斯突出細則》的要求,本文試驗共采集到8組試驗數據。

8個鉆孔隨鉆孔深度的瓦斯涌出量的變化情況如圖7所示。

圖7 鉆孔位移-瓦斯流量柱形 Fig.7 Bar chart of borehole displacement and gas flow

由圖7可知,5號鉆孔的瓦斯涌出量在鉆孔深度6 m以內是穩定的,在7 m的位置突然增加,隨后迅速下降,之后再次變得穩定。當鉆頭鉆進到6~7 m之間時,鉆孔瓦斯流量急劇增加并達到最大值。同時,由圖7可知,5號鉆孔柱形體積的最大值即最大流量峰面積值22.00 (L·m2)/min。7號鉆孔的瓦斯涌出量變化趨勢為先增大至最大值,即當鉆頭鉆進到2~3 m之間時,瓦斯涌出量急劇增加并達到最大值,表明此處煤體吸附有大量瓦斯,當煤體被瞬間揭露破壞時解析出大量瓦斯,由圖7可知,7號鉆孔柱形體積的最大值即最大流量峰面積值為59.30 (L·m2)/min。通過以上分析可知,同一鉆孔在不同鉆孔深度下,瓦斯涌出量變化明顯,不同鉆孔之間也存在明顯差異。3號鉆孔瓦斯涌出量的最小值為1 L/m,而7號鉆孔瓦斯涌出量的最大值接近60 L/m。造成這種差異的原因為不同鉆孔深度的地質條件不同。為進一步了解最大流量峰面積臨界值預測突出的可能性,結合現場動態現象,將最大流量峰面積臨界值與煤與瓦斯突出預測指標K1進行對比,見表2。

表2 5號鉆孔和7號鉆孔的流量測試數據Table 2 Flow test data of No.5 borehole and No.7 borehole

如表2可知,5號和7號鉆孔的K1值均低于0.5 (mL·min1/2)/g的閾值,在打鉆過程中沒有觀察到明顯的突出動力現象,這可以說明K1指標對工作面的突出危險性不敏感。

由于鉆頭鉆進到2~3 m之間時,瓦斯涌出量急劇增加并達到最大值,表明此處煤體吸附有大量瓦斯,當煤體被瞬間揭露破壞時解析出大量瓦斯。因此,對2~3 m之間的煤體進行煤樣采集,煤樣如圖8所示。后續通過試驗運用鉆屑量和鉆孔瓦斯涌出初速度進行檢驗判斷其有無突出危險性,見表3,分別測得2.6 kg/m,2.2 L/min均不大于《防治煤與瓦斯突出細則》中的臨界值6.0 kg/m與4.0 L/min。對該預測區段進行掘進,結果表明無突出發生,即最大流量峰面積為59.30 (L·m2)/min時煤巷沒有突出危險性。

表3 試驗結果Table 3 Testing results

由表3可知,最大流量峰面積、鉆屑量和鉆孔瓦斯涌出初速度變化趨勢基本相同,最大流量峰面積的最小值為7.50 (L·m2)/min,最大值為59.30 (L·m2)/min,其取值范圍較廣。當最大流量峰面積是59.30 (L·m2)/min時,雖然煤層在掘進過程中沒有突出發生,但是鉆屑量和鉆孔瓦斯涌出初速度在打鉆過程中存在卡鉆現象,因此,最大流量峰面積突出臨界值取值為59.30 (L·m2)/min。

4 結論

1)鉆孔瓦斯流涌出量與瓦斯壓力呈線性關系;初始鉆孔瓦斯流量可作為預測煤巷突出危險性的敏感指標。

2)最大流量峰面積、鉆屑量和鉆孔瓦斯涌出初速度變化趨勢基本相同。

3)最大流量峰面積指標取值范圍較鉆屑量和鉆孔瓦斯涌出初速度指標取值范圍廣;薛湖煤礦二煤層最大流量峰面積突出臨界值取值為59.30 (L·m2)/min。