遠距離噴射機的實踐及應用

孟 波 梁 鋒 聶 軍

(山東省三河口礦業有限公司,山東 濟寧 277605)

目前我國煤礦井下大多使用轉子式混凝土噴射機進行混凝土噴射作業。噴射機密封單元可靠性差,粉塵大,摩擦件易損更換頻繁。噴射距離60~100 m左右,很多運輸條件不具備的位置無法噴漿作業,靠人工搬運機器和噴漿料,勞動強度非常大。尤其是斜巷必須把噴漿料車和噴漿機傾斜布置,危險系數高,工序繁瑣。遠距離噴漿機,是在現有井下噴漿工藝及噴漿設備基礎上采用錐形給料裝置,通過錐面貼合進行密封,采用葉片輪與氣料室結構排料,水平最大噴射距離可達800 m 的高效無塵化的噴漿裝備。在實際應用中,對遠程噴漿機的一些問題進行了優化和改進,發揮其最大效能[1-2]。

1 主要結構

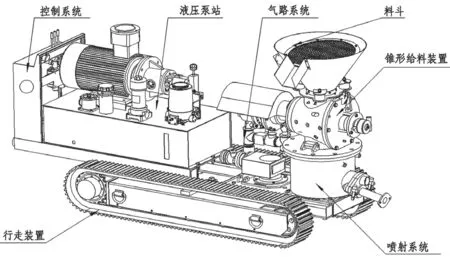

PYC6ZL 型轉子式混凝土噴射機如圖1,主要由料斗、錐形給料裝置、潤滑冷卻系統、行走機構、噴射系統、液壓泵站、控制系統、除塵器、氣路系統等組成。

圖1 遠程噴射機結構圖

2 工作原理

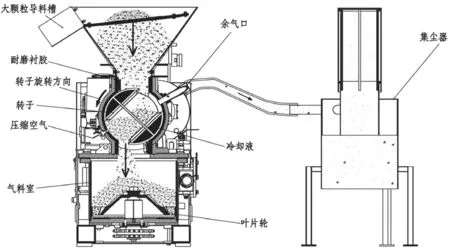

混合均勻的噴漿料(現場拌制或預拌混凝土)送入噴漿機料斗,通過振動篩將大顆粒異物篩除后落入液壓馬達(轉速可調)驅動的轉子料杯內,當料杯口轉到朝下時,料杯內噴漿料落入充滿壓縮空氣的氣料室,同時另一只空料杯口轉到朝上開始接料斗內的噴漿料,如此循環往復就實現了噴漿料通過錐形給料裝置連續給氣料室送料。氣料室下部有一個轉速可調的錐形葉片輪,噴漿料落在旋轉的葉片輪上,由于葉片輪錐形結構使噴漿料堆積成錐形并逐漸向各個方向自由塌落。在氣料室的出料口有一個進氣與出料一體化的鵝頸管,布置在葉片輪喂料料杯上方,塌落入喂料料杯的噴漿料通過鵝頸管吹向出料口通過輸料管道吹向噴漿槍頭。葉片輪不停旋轉,喂料杯不斷被喂料,不斷經過鵝頸管被清空,實現了噴漿料連續輸送。葉片輪的轉速可以無級調節,實現物料均勻送向噴槍。噴射機工作原理如圖2。

圖2 噴射機工作原理圖

3 常見問題及處理方法

(1)因氣源壓力不足引起的噴漿管路堵塞。為避免供風壓、風量不足造成噴漿管路堵塞,開機噴漿前,應首先檢査機械供風壓力表是否達到要求。風壓要達到0.5~07 MPa,必須滿足足夠的供風量,否則不得開機作業。氣壓表壓力增高,說明有噴漿料堵管可能,應立即確認,如果堵管,馬上停止喂料,進行處理。

(2)轉子轉速與定子排量不匹配引起的噴漿管理堵塞。定量腔壓緊力必須滿足要求,操作轉子換向閥,轉子開始運轉,觀察轉子表面有潤滑油膜后開始調節轉子定子間隙。通過調節頂緊螺母松緊三次轉子,確保定子與轉子之間覆蓋潤滑油膜,并且確保間隙良好。按要求調整定量腔壓緊力,首先啟動電機,然后打開冷卻水閥門和卸料氣路閥門,操作轉子操縱閥,使轉子轉動起來(正轉),使用中檢查轉子是否出現反風,如果定子入料口出現反風,可使用釬桿旋轉轉子端頭的壓緊裝置(調節螺母),順時針為“張緊”,逆時針為“調松”。調節螺母要適量慢慢張緊,不要過度張緊。通過手動操作轉子換向閥,轉子正向運轉起來。轉子調速閥旋轉一周,轉子轉速增加或減少2 周,以此調整與定子相匹配排量。

(3)鐵管與軟管連接處因通徑改變及軟管折疊引起管路堵塞。原廠接頭采用軟管加接頭采用鐵絲綁扎,不但容易折疊,而且容易脫扣。將軟管接頭壓接不低于200 mm 的鋼管,并焊接法蘭,用螺栓和鐵管連接起來,能夠較好地解決此問題。

4 優化改進方案

(1)現場噴漿過程中,根據長距離噴漿風壓需滿足需求要求,噴漿手占用人員多,且一旦出現噴漿堵管現象,由于大傾角上下山作業時,容易造成操作人員重心不穩,造成人身傷害。

改進方案:利用軌道作為生根固定點,加工卡箍對管路進行固定,并加工能夠使槍頭滑行的支架,把槍頭固定在支架上,避免人工抱槍頭對操作人員人身安全造成危害。

(2)軟硬管連接采用拔哨連接方式,鐵絲綁扎,不僅易造成噴漿管路堵塞,而且由于拔哨出口與DN50 管直徑不匹配,滿足不了噴漿正常設備輸出量需求,極易造成故障。

改進方案:加工連接法蘭盤,采用螺栓緊固連接,實現軟管和鐵管之間的過渡無障礙連接,滿足噴漿正常輸出量需求。

5 應用效果分析

(1)工作效率得到極大提高。以一采區軌道巷噴漿為例,普通噴漿機上山噴射距離極限50 m,遠距離噴漿機至少為500 m。同一循環,使用遠距離噴漿機可減少10 次普通噴漿機使用挪移量。普通噴漿機釆用人工上料,每小時最多噴4 車,使用上料機器人、遠距離噴漿機噴漿每小時至少能噴6車。通過以上對比,明顯看出采用遠距離噴漿機可大大提高工作效率。

(2)噴漿質量得到有效提升。遠距離噴漿機最大限度減輕了噴漿料在輸送管內的脈沖現象,使噴漿料以更均勻的狀態噴射到巷道壁上,提高了噴漿面強度,降低了反彈率。

(3)職工勞動強度大大降低。事實證明,遠距離噴漿機能夠滿足遠距離、無塵化、自動化以及適用性高的噴漿、上料工藝要求,在增大噴漿距離,提高作業現場環境的同時,大幅降低了職工的勞動強度,省時省力, 減人增效,降低了安全風險。