某抽水蓄能電站蝸殼混凝土施工期溫控仿真分析

錢繼源,鐘金盛,崔建華,蘇海東

(1.安徽金寨抽水蓄能有限公司,安徽省金寨縣 237333;2.長江水利委員會長江科學院,武漢市 430010 )

0 引言

抽水蓄能電站水輪機蝸殼結構是電站廠房的心臟,是水輪機組的重要組成部分,對蝸殼大體積混凝土施工期的性態研究不僅是個重大的施工技術問題,而且關系到電站的長期穩定安全運行。抽水蓄能電站廠房蝸殼結構目前一般采用充水保壓蝸殼型式,蝸殼外圍混凝土在鋼蝸殼充水保壓條件下施工,其施工期溫度變形情況將影響到卸載后鋼襯與混凝土之間的保壓初始間隙,進而影響到鋼襯與鋼筋混凝土聯合承載的荷載分配問題[1,2],而且,抽水蓄能電站廠房均為地下結構,蝸殼混凝土四周均為溫度常年恒定的地溫,混凝土水化熱散熱通道有限,外圍混凝土內可能產生較高的溫度,后期降溫產生較大的應力。抽水蓄能電站蝸殼外圍混凝土溫控研究方面,何少云等曾針對仙居抽水蓄能電站1號機組蝸殼混凝土進行了考慮施工過程的三維實時仿真計算[3],對關鍵位置進行了應力分析,提出施工期降低早期溫度應力的建議措施,文獻[4~7]對部分電站蝸殼結構混凝土的施工溫控施工技術進行了描述。總體而言,國內對于常規水工大體積混凝土溫控研究較多,但專門針對抽水蓄能電站蝸殼大體積混凝土溫控研究較少,而且沒有相關的規范可以遵循。目前抽水蓄能電站蝸殼混凝土溫控措施大多是參考大壩混凝土溫控的研究成果,但抽水蓄能電站的蝸殼大體積混凝土工作條件、工作性態與常規大體積混凝土差異很大,這對廠房蝸殼結構大體積混凝土防裂提出了更高的要求。因此,蝸殼結構大體積混凝土溫控防裂研究至關重要。

本文依托某在建抽水蓄能電站,采用三維有限單元法[8],模擬蝸殼外圍混凝土施工過程,通過多方案的溫度場與溫度應力仿真計算[9]分析,對抽水蓄能電站機組大體積混凝土溫控問題開展研究,以期得到蝸殼外圍混凝土的溫度場及溫度應力時空分布規律及外圍混凝土施工中各種溫控措施對蝸殼結構工作性態的影響,總結規律,為抽水蓄能電站蝸殼結構施工溫控措施制定提供依據。

1 計算模型及計算條件

1.1 計算模型

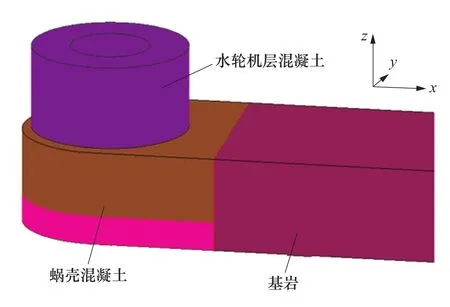

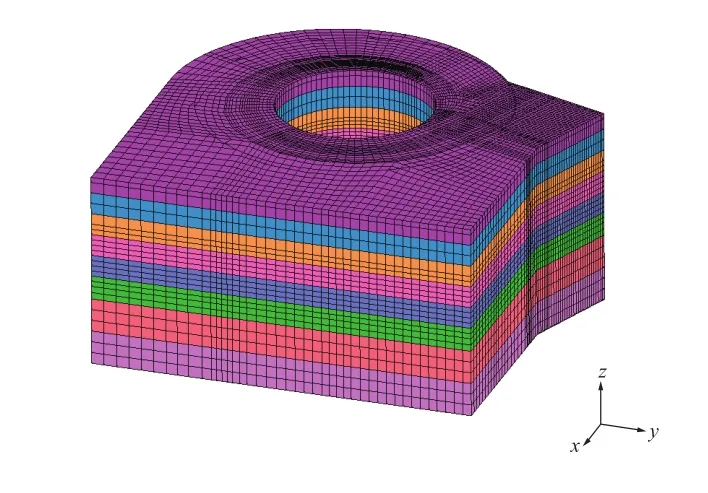

考慮到蝸殼外圍混凝土與下游側基巖存在熱交換及傳力情況,計算中模擬了部分基巖。模型共劃分173717個八結點單元,185543個結點。蝸殼混凝土平面最大尺寸為17.5m×18.5m(順流向×橫流向),蝸殼中心線高程為160.0m,進口段最大直徑為2.70m。計算模型見圖1,計算網格見圖2,結構俯視圖見圖3。

圖1 計算模型Figure 1 Computation model

圖2 蝸殼混凝土計算網格Figure 2 Computation mesh

圖3 蝸殼結構俯視圖Figure 3 The overhead view of spiral case constructure

坐標軸X方向為順水流方向,指向下游為正;坐標軸Y方向為橫流向,指向左側為正;坐標軸Z方向為垂直向,向上為正,與結構實際高程一致。

1.2 混凝土與基巖力學、熱學性能參數

基巖變形模量取38.6GPa,泊松比取0.25,不計自重。混凝土容重2360kg/m3,泊松比0.167。

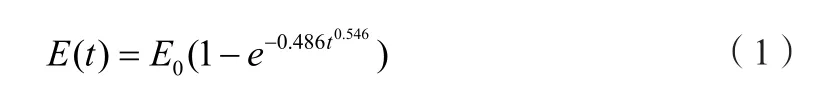

蝸殼混凝土強度等級為C30W8F100,彈性模量采用表達式(1)擬合:

絕熱溫升采用表達式(2)擬合:

式(1)、式(2)中t為混凝土齡期(d)。

導溫系數取為0.003471m2/h,線脹系數取8.08×10-6/℃。

1.3 邊界溫度條件

由于抽水蓄能電站主廠房為地下廠房,水輪機處于山洞中,不直接與外部環境接觸,洞內氣溫平均值取為20℃,溫度年變幅取為2.0℃。考慮到蝸殼內施工環境,施工期蝸殼保壓澆筑時的保壓水溫初值取為20℃。

1.4 通水處理

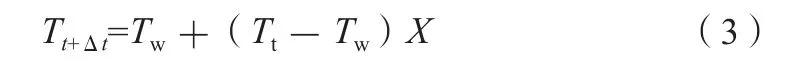

溫度場計算中,采用了“殘留比”方法考慮通水冷卻。具體方法是:在某一時刻t,計算時段末的混凝土溫度等于該時段初的混凝土溫度與通水水溫的差值乘以殘留比系數后再加上通水水溫,如式(3)所示。

式中:X——殘留比系數,它是導溫系數、水管間距等因素的函數;

Tt——某時刻通水前混凝土溫度,℃;

Tw——通水水溫,℃。

1.5 初始溫度

基巖初溫取為20℃,混凝土澆筑時的澆筑溫度作為初始溫度。

1.6 施工過程

高程154.8m~高程157.9m混凝土及支墩視為老混凝土,高程157.9m~163.8m為蝸殼外圍混凝土,澆筑層厚為1.0m,間歇期為3天。

2 計算原理及方法

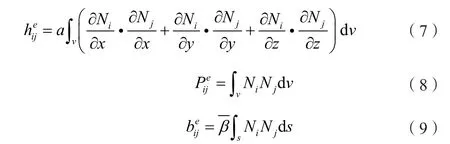

2.1 溫度場計算原理

2.1.1 三維熱傳導方程

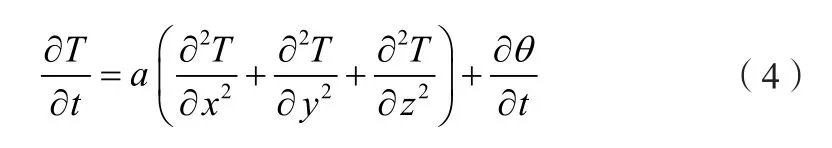

混凝土及基巖視為均質各向同性體,溫度場遵循固體熱傳導規律。空間問題熱傳導方程如下:

式中:T——溫度;

t——時間;

a——導溫系數;

x,y,z——坐標 ;

θ——混凝土絕熱溫升。

2.1.2 溫度場計算方法

采用對時間向后差分的隱式差分方程。

單元內任一節點的溫度用形函數插值為:

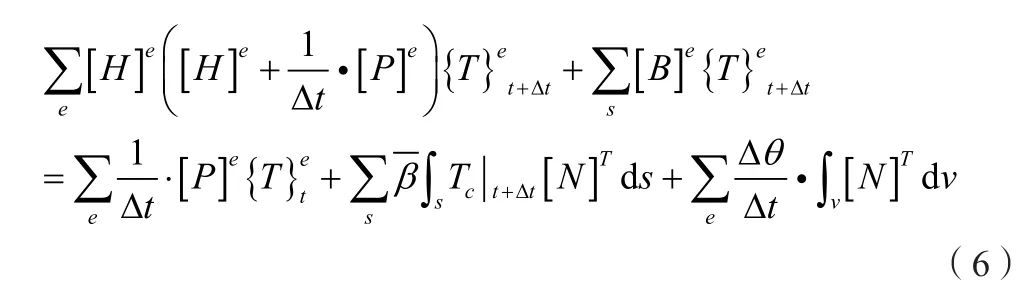

對于不穩定熱傳導問題,溫度場計算需滿足熱傳導方程、初始條件及邊界條件。根據變分原理,將其化為泛函的極值問題,進行極小化后得到隱式差分方程:

Δt——時間步長;

[N]——單元形函數;

Tc——表面溫度。

求解方程組(6),即得到t+Δt時刻的溫度場。

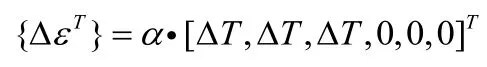

2.2 溫度應力計算原理

溫度應力的計算是采用有限元法分時段進行計算,用初應變法考慮混凝土徐變效應。

視混凝土為線彈性徐變體,單元內某一點任一時段的應力—應變關系為:

式中: Δσ——應力增量;

[D] —— 彈性矩陣;

Δε——應變增量;

{Δεc}——徐變應變增量;

ΔT——溫度增量。

從t+Δt的Δt時段內的徐變增量為:

根據虛功原理,對每個單元得到方程:

[Δδ]e為單元結點節點位移增量。

集合所有單元,則有 [K]·{Δδ}={ΔR} (16)

從式(16)解出 {Δδ} 后,根據 {Δε}=[B]·{Δδ} 求出 {Δε},然后代入式(10)即可確定任一時段的應力增量{Δσ},總應力由各步疊加求得。

3 蝸殼混凝土溫度場及應力場時空分布規律

3.1 混凝土溫度

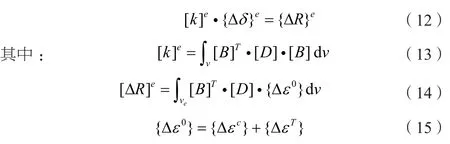

圖4給出了P2剖面蝸殼混凝土施工期最高溫度分布。由圖可知,混凝土最高溫度達到了46.95℃,位于外圍混凝土厚度較大部位,主要是由混凝土絕熱升值較高引起。P1、P3、P4剖面處的最高溫度分別為43.49℃、46.18℃、47.00℃。蝸殼混凝土澆筑完畢后180天時,蝸殼混凝土各部位溫度已基本達到準穩定狀態,大體積混凝土結構溫度在20.5~21.7℃。

圖4 剖面P2最高溫度(單位:℃)Figure 4 Maximum temperature of section P2(unit:℃)

圖5為各剖面較高溫度點的溫度歷程。P2、P3、P4剖面處混凝土厚度較大,特征點最高溫度值較大,最高溫度約為46.7℃。如P3剖面特征點,該處澆筑溫度為24℃,第2天溫度達到39.6℃,由于上層混凝土澆筑,該處混凝土溫度繼續升高,在第11天達到最高溫度46.2℃,約180天后溫度降到20℃左右,基本與環境溫度一致。

圖5 各剖面特征點溫度歷程Figure 5 Temperature variation process of the characteristic point

3.2 混凝土應力

圖6為P2剖面蝸殼混凝土施工期順流向最大應力。可知,最大應力基本位于澆筑層中間位置,蝸殼中心線以下外圍混凝土應力較大。4個剖面的順流向最大拉應力分別為1.69MPa、1.67MPa、1.35MPa、1.68MPa,剖面P3處順流向應力相對較小,主要是因為在混凝土升溫階段,其膨脹受到下游基礎的限制,產生了一部分壓應力,使得其拉應力較小。各剖面橫流向最大拉應力分別為 1.81MPa、1.55MPa、2.17MPa、1.55MPa,剖面P3的橫流向應力較大,主要是蝸殼結構在該剖面處的長度較大,降溫時產生的應力較大,接近混凝土允許抗拉強度,需要采取一定的溫控措施。

圖6 剖面P2順流向最大應力(單位:MPa)Figure 6 Maximum stress along the flow direction of section P2(unit:MPa)

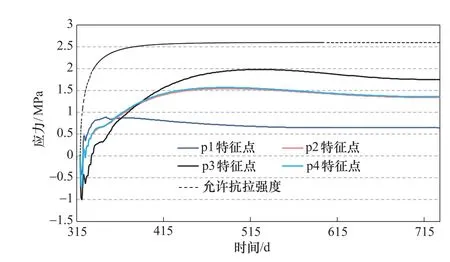

圖7、圖8分別為P3剖面高程158.5m處的特征點順流向、橫流向應力歷時過程。由圖可知,澆筑早期,混凝土順流向應力較小,后期隨著混凝土的降溫,特征點處應力逐漸增大,后期基本保持不變,基本在允許抗拉強度以內。橫流向應力在個別特征點處相對較大,已接近混凝土允許抗拉強度。

圖7 各剖面高程158.5m特征點順流向應力歷程Figure 7 Downstream stress process of characteristic points at 158.5m elevation in each section

圖8 各剖面高程158.5m特征點橫流向應力歷程Figure 8 Transverse stream stress process of characteristic points at 158.5m elevation in each section

4 溫控參數敏感性分析

4.1 澆筑溫度的影響

分別取混凝土澆筑溫度值為20℃、24℃、28℃,不同澆筑溫度值時的混凝土最高溫度及最大應力值見表1,澆筑溫度每升高4℃時,外圍混凝土最高溫度增加值約為2.1~2.4℃,外圍混凝土順流向、橫流向最大應力增加值分別約為0.20MPa、0.25MPa。澆筑溫度為28℃,不采取任何保溫措施時,混凝土順流向、橫流向最大應力分別約為1.92MPa、2.42MPa,其中順流向非常接近混凝土的允許抗拉強度,施工中應盡量降低混凝土澆筑溫度。

表1 不同澆筑溫度時各剖面最高溫度及最大應力Table 1 Maximum temperature and stress of each section under different pouring temperature

4.2 混凝土絕熱溫升的影響

分別取混凝土絕熱溫升終值為30℃、35℃、40℃,得出不同絕熱溫升值時的混凝土最高溫度及最大應力值見表2,可知,混凝土絕熱溫升值每升高5℃,外圍混凝土最高溫度升高值約為2.6~3.1℃。外圍混凝土順流向、橫流向最大應力增加值分別約為0.17MPa、0.24MPa。應對混凝土配合比進行優化,盡量降低混凝土絕熱溫升,降低溫度峰值,以減小混凝土內部應力。

表2 不同絕熱溫升值時各剖面最高溫度和最大應力Table 2 Maximum temperature and stress of each section under different adiabatic temperature rise

4.3 保溫的影響

分別取混凝土表面熱交換系數為1.44 W/(m·℃)、2.62 W/(m·℃)、8.44W/(m·℃),各方案澆筑層表面的順流向應力曲線見圖9,可知,表面熱交換系數越小,澆筑層表面溫度越高,內外溫差有所減小,早期表面應力相對較小,但后期應力相對略大。對于澆筑層中心點而言,表面放熱系數較小時,混凝土內部溫度將升高,后期降溫幅度較大,導致后期應力會有所增大。建議在保證澆筑初期內外溫差允許范圍內的情況下,適度進行表面保溫。

圖9 不同表面放熱系數時的澆筑層表面點順流向應力歷程比較Figure 9 Downstream stress process of the surface points of pouring layer under different surface heat transfer coefficient

4.4 通水與否的影響

不采取通水措施與采取通水措施時兩方案的順流向應力比較見圖10,可知,通水情況下,由于早期混凝土溫降,在澆筑早期應力略大,但后期應力相對較小,差值在0.30MPa左右,尤其是混凝土達到峰值溫度之前,應加強通水力度,控制溫度峰值,減小后期降溫幅度。

圖10 通水與不通水時特征點順流向應力歷程比較Figure 10 Downstream stress process of characteristic points under different water cooling conditions

4.5 澆筑層厚的影響

兩種澆筑層厚時最高溫度分布規律接近,但澆筑層厚為2.0m時蝸殼混凝土溫度更高,最高溫度達到54℃以上,最高溫度值提高了5.0℃左右。混凝土內順流向應力、橫流向應力最大值均有所增大,各剖面應力增大量不同,增加量約為0.4~0.6MPa。圖11為特征點溫度及應力變化歷程。可知,2m澆筑層厚時混凝土內特征點處溫度較高,特征點處最高溫度達到50℃以上,后期應力也更大,兩個方案后期應力差別在0.2~0.3MPa。鑒于澆筑層厚較大時混凝土溫度峰值及后期應力均有明顯提高,建議施工時盡量減小澆筑層厚。

圖11 不同澆筑層厚時的特征點溫度及應力歷程Figure 11 Temperature and stress process of characteristic points under different pouring layer thickness

5 結論與建議

(1)澆筑溫度為24℃時,有個別剖面應力已接近允許抗拉強度,建議混凝土澆筑溫度控制在24℃以下。

(2)蝸殼混凝土標號較高,絕熱溫升相對較高,而且混凝土溫升速度快,最高溫度較難控制,建議優化混凝土配合比,減小混凝土用量,盡量降低混凝土絕熱溫升值,降低混凝土峰值溫度,以減小混凝土內部應力。

(3)對蝸殼混凝土采取必要通水措施,尤其在混凝土到達峰值溫度之前,加強通水力度,控制溫度峰值,減小后期降溫幅度,減小混凝土的應力。

(4)在環境氣溫較為穩定的情況下,建議采取適度的保溫措施,減小早期混凝土內外溫差,降低混凝土表面應力,避免出現早期裂縫。

(5)蝸殼外圍混凝土澆筑層厚較大時,混凝土溫度及應力均有明顯上升,施工時應盡量減小澆筑層厚。

混凝土溫度是一個動態變化的過程,施工過程中應加強特征部位溫度監測數據,根據溫度變化調整混凝土的溫控措施,達到溫控防裂目的。