石油焦脫硫灰渣制備高貝利特硫鋁酸鹽水泥及性能評價

蘇敦磊, 郭遠新, 岳公冰, 李秋義

(1.青島理工大學 土木工程學院, 山東 青島 266033; 2.青島農業大學 建筑工程學院, 山東 青島 266109)

隨著工業化、城市化進程的加速,中國工業固體廢棄物的產生量在2008~2012年間逐年增加,2012年增長至33.3億t.在國家加強污染治理的影響下,2013年起工業固體廢棄物的產生量才開始有所下降,但在2017年重新出現同比正增長的態勢.鑒于中國正處于工業化快速發展時期,工業固體廢棄物產生量在未來幾年仍會維持在一個較高的水平[1].工業固體廢棄物屬于大宗固體廢棄物,絕大多數未經任何處理便被簡單填埋或露天堆存,浪費土地和資源,污染環境.中國在固體廢棄物管理與污染治理方面起步較晚,固體廢棄物資源化利用尚處于摸索階段,各項管理體制也有待完善.但近年來中國高度重視固體廢棄物資源化利用工作,各省市均相繼出臺了固體廢棄物資源化利用的相關政策.與此同時,由于受到環保停產、礦石短缺、錯峰生產以及運輸調控等因素的影響,中國水泥行業正面臨著水泥和熟料供不應求、價格上漲的不利局面,生產低能耗、低排放的新型低碳水泥成為解決這一問題的關鍵.

利用固體廢棄物制備固廢基高貝利特硫鋁酸鹽水泥(GF-HBSAC)是固廢資源化利用的新嘗試.石油焦脫硫灰渣是含硫石油焦與脫硫劑在循環流化床鍋爐內經高溫煅燒后的殘留余渣,主要成分為CaO和CaSO4.本文將石油焦脫硫灰渣、粉煤灰、電石渣和低品位鋁礬土相結合,充分發揮原料成分互補的特性,通過Ca、Si、Al、Fe、S等元素的優化匹配,制備出含CaSO4的GF-HBSAC,且其熟料無需外摻石膏即表現出優異性能,為石油焦脫硫灰渣等固體廢棄物的資源化利用提供新的途徑,為利用固體廢棄物制備GF-HBSAC的生產提供理論依據.

1 試驗

1.1 原材料

石油焦脫硫灰渣(PCDS)由中石化青島煉油廠提供,粉煤灰(FA)由華電青島發電有限公司提供;電石渣(CS)由青島海灣化學有限公司提供;鋁礬土(BX)由鞏義市萬盈環保材料有限公司提供.采用日本島津公司生產的1800型X射線熒光光譜儀(XRF)測試上述4種原材料的主要化學組成(質量分數,文中涉及的組成、篩余、比值等除特別說明外均為質量分數或質量比),結果見表1.采用德國布魯克公司生產的D8 Advance型X射線衍射儀(XRD)測試上述4種原材料的主要礦物組成,結果見圖1.由表1和圖1可知,石油焦脫硫灰渣主要提供Ca、S元素,粉煤灰和鋁礬土主要提供Al、Si元素,電石渣主要提供Ca元素.

表1 原材料的主要化學組成

圖1 原材料的XRD圖譜Fig.1 XRD patterns of raw materials

在分析GF-HBSAC性能時,選擇3種市售42.5級水泥作為對照.其中普通硅酸鹽水泥(OPC)購自山東山水水泥集團有限公司,快硬硫鋁酸鹽水泥(SAC)和抗裂雙快高貝利特硫鋁酸鹽水泥(HBSAC)購自北極熊建材有限公司.

1.2 GF-HBSAC制備

GF-HBSAC的制備主要分為3個步驟:粉磨成型、預熱燒結、冷卻再粉磨.具體操作如下:(1)石油焦脫硫灰渣、粉煤灰、電石渣和鋁礬土均由水泥磨粉磨后通過80μm方孔篩,按生料配比混合均勻,放入特制成型鋼模具中壓制成φ15×(15~20) mm圓柱體試塊;(2)將試塊置于(105±5)℃的干燥箱中烘干1h,然后放入950℃的高溫爐內預熱30min,再快速移入1300℃的高溫爐內煅燒30min;(3)取出試塊,吹風快冷,冷卻后將水泥粉磨至80μm方孔篩篩余小于5%.

1.3 水泥性能測試

(1)物理性能:參照GB/T 1346—2011《水泥標準稠度用水量、凝結時間、安定性檢驗方法》測試GF-HBSAC和3種市售水泥的標準稠度用水量和凝結時間.

(2)力學性能:參照GB/T 17671—1999《水泥膠砂強度檢驗方法(ISO法)》和GB 20472—2006《硫鋁酸鹽水泥》,制備尺寸為40mm×40mm×160mm的水泥膠砂試件,其中OPC膠砂試件分別控制膠砂流動度為165~175mm(OPC-1)和水膠比為0.5(OPC-2),其他水泥膠砂試件均控制膠砂流動度為165~175mm;將試件連模置于(20±1)℃、相對濕度不小于90%的養護室內養護1d,然后脫模在水中養護至不同齡期,進行抗折強度和抗壓強度測試.

(3)水化特性:采用美國TA公司生產的Tam air型八通道等溫量熱儀測試GF-HBSAC和3種市售水泥的水化熱,試驗溫度為25℃,水膠比為0.5.采用德國布魯克公司生產的D8 Advance型XRD和日本電子公司生產的JSM-7500F型掃描電子顯微鏡(SEM)觀察水泥水化產物.

(4)耐久性能:參照JC/T 603—2004《水泥膠砂干縮試驗方法》測試GF-HBSAC和3種市售水泥膠砂的干縮性能,參照GB/T 749—2008《水泥抗硫酸鹽侵蝕試驗方法》中的K法測試GF-HBSAC和3種市售水泥膠砂的抗硫酸鹽侵蝕性能.

2 結果與討論

2.1 GF-HBSAC礦物組成設計

表2 GF-HBSAC生料配比及礦物組成

2.2 GF-HBSAC燒成分析

對燒制的GF-HBSAC礦物組成進行定性和定量分析,以驗證水泥制備方法及生料配比的合理性.

2.2.1定性分析

圖2 GF-HBSAC的XRD圖譜Fig.2 XRD pattern of GF-HBSAC

圖3 GF-HBSAC的SEM微觀形貌Fig.3 SEM micromorphology of GF-HBSAC

2.2.2定量分析

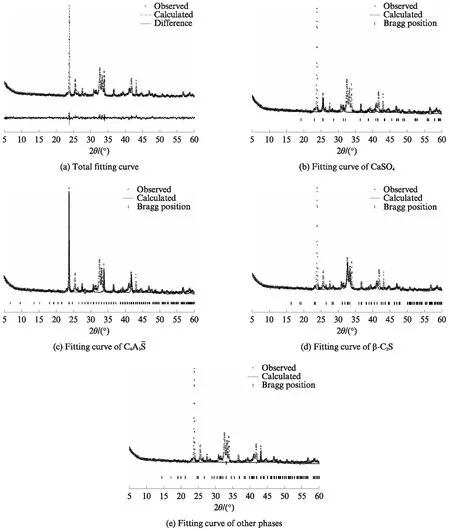

圖4 基于Rietveld定量分析的GF-HBSAC精修XRD圖譜Fig.4 Refined XRD patterns of GF-HBSAC based on Rietveld quantitative analysis

綜上所述,無論從定性層面還是定量層面來講,GF-HBSAC實際燒成礦物組成與設計礦物組成均較為一致,這間接表明1.2節所述制備方法及表2中生料配比是合理可行的.

2.3 GF-HBSAC性能分析

為評價GF-HBSAC性能優劣,分別進行物理性能、力學性能、水化特性以及耐久性能測試.

2.3.1物理性能

水泥標準稠度用水量和凝結時間是衡量水泥質量的2個重要物理性能指標.為探究GF-HBSAC物理性能,測試了其標準稠度用水量和凝結時間,并與其他3種市售水泥的標準稠度用水量和凝結時間進行了對比,結果見圖5.由圖5可見:GF-HBSAC的標準稠度用水量高達37.0%,明顯大于市售OPC、SAC和HBSAC;初凝時間為21.08min,終凝時間為31.58min,長于市售SAC,短于市售OPC,與市售HBSAC最接近.

圖5 4種水泥標準稠度用水量和凝結時間Fig.5 Water requirement of normal consistency and setting time of four kinds of cement

2.3.2力學性能

水泥強度是評價水泥質量的重要指標,是劃分水泥強度等級的依據,GB 20472—2006和GB 175—2007《通用硅酸鹽水泥》中分別對不同強度等級硫鋁酸鹽水泥和硅酸鹽水泥的抗折、抗壓強度進行了明確規定.為探究GF-HBSAC力學性能,測試了其膠砂試件在不同齡期的抗折、抗壓強度,并與其他3種市售水泥膠砂試件相應齡期的抗折、抗壓強度進行了對比,結果見圖6.

圖6 4種水泥膠砂試件在各齡期的力學強度Fig.6 Mechanical strength of four kinds of cement mortar specimens at different curing ages

由圖6(a)可見:GF-HBSAC膠砂試件在水化前期具有一定優勢,1d抗折強度達到5.5MPa,僅次于市售HBSAC膠砂試件(5.6MPa),但在水化后期增長緩慢,3d抗折強度增長到6.1MPa,在相同的工作性條件下僅高于市售SAC膠砂試件(5.9MPa);自7d開始至28d,GF-HBSAC膠砂試件的7、28d抗折強度僅分別比3d抗折強度增長了0.1、0.3MPa,明顯落后于相同工作性條件下的其他3種水泥膠砂試件;市售OPC參照GB/T 17671—1999,采用0.5的水膠比制備標準膠砂試件(OPC-2)進行力學強度測試時,其抗折強度在7d 內均不及GF-HBSAC膠砂試件,但28d抗折強度(7.5MPa)要高于GF-HBSAC膠砂試件(6.4MPa).

由圖6(b)可見:GF-HBSAC膠砂試件抗壓強度在28d齡期內表現出較強的優勢,在相同工作性條件下,GF-HBSAC膠砂試件的7、28d抗壓強度(49.6、56.8MPa)略低于市售OPC膠砂試件(50.4、62.0MPa);GF-HBSAC膠砂試件1、3d抗壓強度分別高達36.2、45.5MPa,3~7d抗壓強度增長減慢,僅增長9%;在1~28d齡期中,GF-HBSAC膠砂試件的抗壓強度均優于市售SAC、HBSAC膠砂試件.

2.3.3水化特性

水化熱是水泥水化過程中的重要參數,由水化熱產生的溫度應力是導致水泥及其制品出現裂縫的主要原因之一.為研究GF-HBSAC水化放熱情況,測試了其在3d內的水化放熱速率和累積放熱量,并與其他3種市售水泥在3d內的水化放熱情況進行對比,結果見圖7.

圖7 4種水泥水化放熱曲線Fig.7 Hydration heat curves of four kinds of cement

由圖7(b)可見:0~8.0h范圍內,累積放熱總量由大到小依次為HBSAC、GF-HBSAC、SAC和OPC,放熱速率由快到慢依次為HBSAC、GF-HBSAC、SAC和OPC;8.0~12.0h范圍內,累積放熱總量由大到小依次為GF-HBSAC、HBSAC、SAC和OPC,放熱速率由快到慢依次為GF-HBSAC、SAC、OPC和HBSAC;12.0~30.0h范圍內,累積放熱總量由大到小依次為GF-HBSAC、SAC、HBSAC和OPC,放熱速率由快到慢依次為OPC、SAC、GF-HBSAC和HBSAC;30.0h后,累積放熱總量由大到小依次為GF-HBSAC、SAC、OPC和HBSAC,放熱速率由快到慢依次為OPC、SAC、GF-HBSAC和HBSAC.由此看出,在水化反應8.0h后,GF-HBSAC水化放熱一直保持較高的水平,而隨著水化反應的進行,其3d放熱總量與SAC、OPC基本持平,約為197J/g.

結合圖8(b)~(d)可以看出:GF-HBSAC的水化產物種類及形成情況與SAC、HBSAC類似,而與OPC有明顯的區別;不同于其他3種市售水泥,GF-HBSAC的水化產物中未發現Ca(OH)2和CaCO3相,呈現出低堿特性.

圖8 4種水泥水化產物的XRD圖譜Fig.8 XRD patterns of hydration products of four kinds of cement

圖9為4種水泥在1、3d齡期時水化產物的SEM微觀形貌.由圖9可見:GF-HBSAC水化產物以AFt和凝膠為主,其微觀形貌與市售SAC、HBSAC相似,與OPC有明顯的區別;1~3d齡期內,GF-HBSAC水化產物中AFt由細針狀逐漸發展成粗針狀或棒狀,大量團絮狀凝膠包裹在鈣礬石周圍,起到填隙和膠結的作用,為水泥漿體提供必要的強度;市售OPC水化產物主要為層片狀Ca(OH)2,SAC和HBSAC水化產物除AFt和凝膠外,均能觀察到層片狀Ca(OH)2,這與XRD分析結果基本一致.

圖9 4種水泥水化產物的SEM微觀形貌 Fig.9 SEM micromorphology of hydration products of four kinds of cement

2.3.4耐久性能

干燥收縮是影響水泥基材料耐久性的重要因素之一.它易使水泥基材料內部產生干縮應力,產生不規則的裂縫甚至是自然斷裂.為更好地了解GF-HBSAC干縮性能,測試了其在不同水化齡期的干燥收縮率,并與其他3種市售水泥在同齡期的干縮情況進行了對比,結果見圖10.由圖10可見:自3d起,4種水泥膠砂試件由RH≥90%的養護環境移入RH=(50±4)%的養護環境后,因水分散失均開始產生干燥收縮[13];3~7d齡期內,GF-HBSAC膠砂試件干縮幅度與HBSAC膠砂試件基本相同,兩者7d干縮率均為0.010%;SAC膠砂試件7d干縮率為0.017%;OPC膠砂試件7d干縮率高達0.052%.造成這種現象的原因主要有2個方面:一是GF-HBSAC等具有顯著的硫鋁酸鹽水泥特性,早期強度發展快,使其有足夠的強度抵抗因水分散失引起的干燥收縮,而OPC早期強度發展慢,干燥收縮抵抗能力較弱;二是GF-HBSAC等的水化產物以AFt為主,AFt形成時產生體積膨脹,能夠起到補償收縮的作用,而OPC的水化產物以C-S-H凝膠為主、AFt為輔,化學減縮效果顯著.7~28d齡期內,隨著持續長時間的低濕環境影響,4種水泥膠砂試件的干燥收縮均繼續增大,GF-HBSAC膠砂試件的干縮介于HBSAC和SAC膠砂試件之間,遠小于OPC膠砂試件.28d齡期后,4種水泥膠砂試件的干縮均未出現較大幅度的漲落,逐步趨于穩定,GF-HBSAC膠砂試件的60d 干縮率僅為0.029%,約為OPC膠砂試件的40%.

圖10 4種水泥膠砂試件的干縮曲線Fig.10 Drying shrinkage curves of four kinds of mortar specimens

硫酸鹽侵蝕是影響水泥基材料耐久性的另一重要因素,提高水泥的抗硫酸鹽侵蝕性能對工程建設具有重要意義.為探究GF-HBSAC抗硫酸鹽侵蝕性能,測試了其水泥膠砂試件在H2O和3% Na2SO4溶液中養護28d后的抗折、抗壓強度,計算得到了抗蝕系數(KB、KC),并與其他3種市售水泥的抗硫酸鹽侵蝕情況進行了對比,結果見圖11.由圖11可見,浸泡28d后,除GF-HBSAC膠砂試件抗壓強度下降(KC=0.99<1.0)外,其他水泥膠砂試件的抗折強度和抗壓強度均有不同程度的增長(KC>1.0、KB>1.0),而在試驗過程中試件內外表面均未觀察到明顯的裂紋,這表明4種水泥抗硫鋁酸鹽侵蝕性能均較好.KB值由大到小的順序為HBSAC>OPC>GF-HBSAC>SAC;KC值由大到小的順序為HBSAC>OPC>SAC>GF-HBSAC.綜合抗折、抗壓強度來看,當水泥膠砂試件分別在H2O和3% Na2SO4溶液2種環境中養護時,GF-HBSAC強度的差異最小.由上述分析可知,GF-HBSAC的抗硫酸鹽侵蝕性能與SAC最接近.

圖11 4種水泥膠砂試件的抗硫酸鹽侵蝕性能Fig.11 Resisting sulfate corrode properties of four kinds of cement mortar specimens

2.4 GF-HBSAC效益評估

利用石油焦脫硫灰渣等固體廢棄物制備GF-HBSAC,除能夠為性能優異的水泥生產提供理論依據,還能夠帶來良好的經濟效益和環境效益.

2.4.1經濟效益

利用石油焦脫硫灰渣等固廢制備GF-HBSAC,可節約大量天然資源和能源.在節約資源方面,采用固體廢棄物制備1t GF-HBSAC大約消耗1.20t 生料,其中包括0.45t石油焦脫硫灰渣、0.17t粉煤灰、0.38t電石渣和0.19t鋁礬土,生料中固體廢棄物占比83.8%,僅鋁礬土為低品質天然資源;而采用天然材料制備1t同配比水泥大約消耗1.50t生料,其中包括0.78t石灰石、0.32t黏土、0.21t硬石膏(或0.26t二水石膏)和0.17t鋁礬土;經對比可知,利用固廢制備GF-HBSAC,節約了大量的石灰石和石膏資源.在節約能源方面,一是由于石油焦脫硫灰渣中含有大量CaO,可以節省大量碳酸鈣的分解熱;二是石油焦脫硫灰渣中含有部分未燃盡的碳,在水泥燒制過程中可進一步釋放熱量;三是水泥燒成溫度為1300℃,與SAC、HBSAC燒成溫度相當,但要比OPC燒成溫度低50~150℃,從而節約大量燃煤能耗;此外,石油焦脫硫灰渣、粉煤灰、電石渣以及鋁礬土等原材料無需破碎,只需簡單粉磨即可達到使用要求,粉磨電耗可減少約50%[14].

2.4.2環境效益

利用石油焦脫硫灰渣等固體廢棄物制備GF-HBSAC,可有效減少CO2排放量并提高固體廢棄物消納量.水泥生產過程中CO2排放主要來自原材料中碳酸鹽的分解和燃煤排放,利用固體廢棄物制備GF-HBSAC不使用石灰石等碳酸鹽材料,有效減少了碳酸鹽分解產生的CO2排放,且利用新型干法技術生產1t水泥的燃煤CO2排放量僅約0.28t[15],所以其CO2總排放量遠低于SAC(約0.7t)和OPC(約0.86t)[16];采用固體廢棄物制備1t GF-HBSAC大約消耗1.2t生料,其中固體廢棄物占比83.8%,有效解決了固體廢棄物堆存造成的占地、污染等一系列環境問題.

3 結論

(1)利用石油焦脫硫灰渣、粉煤灰、電石渣等多種固體廢棄物在燒結溫度1300℃、保溫時間30min 以及吹風快冷條件下一次性燒成了含CaSO4的GF-HBSAC,其實際礦物組成與設計礦物組成基本一致,固體廢棄物利用率接近85%.

(2)GF-HBSAC標準稠度用水量明顯大于市售OPC、SAC和HBSAC,而凝結時間長于市售SAC,短于市售OPC,最接近于市售HBSAC.

(3)GF-HBSAC滿足42.5級水泥的強度要求.抗折強度在水化早期具有一定程度的優勢,但在水化后期增長不顯著;而抗壓強度在28d齡期中均表現出顯著的優勢.

(4)GF-HBSAC在早期水化放熱迅速,在后期水化放熱平緩,水化3d放熱總量與市售OPC、SAC持平;水化產物以鈣礬石為主,未發現Ca(OH)2等堿性成分,較其他水泥表現出更強的低堿性.

(5)GF-HBSAC抗干縮性能優異,與市售HBSAC基本一致,明顯好于市售OPC;抗硫酸鹽侵蝕性能較好,與市售SAC最接近.

(6)利用石油焦脫硫灰渣等固體廢棄物制備GF-HBSAC,展現了良好的經濟效益和環境效益,能夠節約大量的天然資源和能源、有效減少CO2排放,并促進了大宗固體廢棄物的減量化消納.