基于連續(xù)介質(zhì)損傷力學(xué)的坑蝕鋼筋高周疲勞壽命與損傷分析

張 昉, 金偉良, 張 軍, 毛江鴻, 樊瑋潔

(1.浙江大學(xué) 結(jié)構(gòu)工程研究所, 浙江 杭州 310058; 2.浙大寧波理工學(xué)院 土木建筑工程學(xué)院, 浙江 寧波 315100)

大量沿海鋼筋混凝土橋梁在服役過(guò)程中同時(shí)遭受氯鹽侵蝕和車輛反復(fù)荷載作用.氯鹽侵蝕下鋼筋銹蝕形態(tài)多為坑蝕[1],造成鋼筋截面積減小和應(yīng)力集中,在反復(fù)荷載作用下極易發(fā)生疲勞斷裂[2],嚴(yán)重降低鋼筋混凝土結(jié)構(gòu)的服役壽命[3].

S-N曲線法是預(yù)測(cè)銹蝕鋼筋疲勞壽命的重要方法.已有研究[4-5]表明,在雙對(duì)數(shù)坐標(biāo)下,銹蝕鋼筋的疲勞壽命和應(yīng)力幅值仍然為線性關(guān)系,并建立了考慮銹蝕率的銹蝕鋼筋的S-N曲線方程.該方法需要大量的疲勞試驗(yàn),只關(guān)注疲勞壽命而忽略了疲勞損傷的非線性發(fā)展過(guò)程,也無(wú)法探明鋼筋銹蝕對(duì)其疲勞性能的影響機(jī)理.此外,斷裂力學(xué)(FM)可以很好地描述疲勞裂紋擴(kuò)展行為,并預(yù)測(cè)疲勞壽命,如衛(wèi)軍等[6]研究了半橢圓形蝕坑鋼筋裂紋擴(kuò)展規(guī)律;Sun等[7]建立了最大蝕坑深度和銹蝕率的關(guān)系式,定義等效初始裂紋尺寸以提高構(gòu)件疲勞壽命的預(yù)測(cè)精度等.一方面,FM法適用于單個(gè)裂紋占主導(dǎo)的情況,往往還需要對(duì)不規(guī)則蝕坑缺陷做簡(jiǎn)化等效處理[8],難以考慮鋼筋多蝕坑之間的互相影響.另一方面,FM法主要研究疲勞裂紋擴(kuò)展計(jì)算方法,無(wú)法給出疲勞損傷累積和局部應(yīng)力場(chǎng)的演化.

基于熱力學(xué)理論,連續(xù)介質(zhì)損傷力學(xué)(CDM)通過(guò)定義損傷變量來(lái)研究反復(fù)荷載作用下材料力學(xué)性能退化規(guī)律和機(jī)理[9],能夠描述宏觀疲勞裂紋擴(kuò)展前,材料內(nèi)部的損傷演化過(guò)程,如Zhang等[10]通過(guò)三維有限元法實(shí)現(xiàn)了CDM多軸疲勞損傷理論在鈦合金中的應(yīng)用,并驗(yàn)證了其在微動(dòng)疲勞研究中的有效性;Do等[11]基于CDM疲勞模型和有限元法,考慮殘余應(yīng)力的影響精確預(yù)測(cè)了對(duì)接焊縫高周疲勞壽命.CDM方法可用于研究構(gòu)件表觀形貌對(duì)疲勞損傷非線性發(fā)展的影響,非常適合實(shí)際工程中具有復(fù)雜表面特征的銹蝕鋼筋的疲勞研究,可以彌補(bǔ)傳統(tǒng)疲勞研究方法的諸多不足,但目前鮮有文獻(xiàn)關(guān)注到CDM模型在坑蝕鋼筋高周疲勞分析中的應(yīng)用.

本文首先引入基于CDM的疲勞損傷模型,然后通過(guò)鋼筋試件疲勞試驗(yàn)獲取模型參數(shù),利用Abaqus用戶自定義材料子程序(Umat)編寫算法程序,基于加速銹蝕鋼筋的蝕坑尺寸建立有限元模型,最后結(jié)合坑蝕鋼筋疲勞試驗(yàn)進(jìn)行疲勞壽命預(yù)測(cè)及疲勞損傷和應(yīng)力場(chǎng)演化的分析.可以為非均勻銹蝕形態(tài)下的鋼筋疲勞損傷研究提供參考.

1 連續(xù)介質(zhì)損傷力學(xué)模型

循環(huán)載荷作用下,各向同性材料的力學(xué)性質(zhì)劣化表現(xiàn)為剛度的下降.定義損傷變量(D)為[9]:

(1)

式中:E為無(wú)損傷材料的彈性模量,MPa;ED為有損傷時(shí)的等效彈性模量,MPa;D的變化范圍為0~1.

根據(jù)應(yīng)變等效原理,耦合損傷的彈性本構(gòu)關(guān)系為:

(2)

式中:v是材料的泊松比;σij和εij分別是應(yīng)力張量和應(yīng)變張量;σkk是第一應(yīng)力不變量;δij是Kronecker符號(hào).

對(duì)于高周疲勞,損傷演化法則依賴于循環(huán)荷載作用下材料的應(yīng)力狀態(tài)和循環(huán)次數(shù).Chaudonneret[12]提出了一種適用于多軸應(yīng)力狀態(tài)的疲勞損傷演化模型:

(3)

2 疲勞試驗(yàn)

GB 50010—2010《混凝土結(jié)構(gòu)設(shè)計(jì)規(guī)范》推薦使用HRB400鋼筋,但目前尚未檢索到相關(guān)文獻(xiàn)中有提出HRB400鋼筋材料的CDM模型參數(shù).本文開(kāi)展HRB400鋼筋材料性能試驗(yàn)以獲取模型參數(shù),并進(jìn)行坑蝕鋼筋的高周疲勞試驗(yàn),用以驗(yàn)證本文基于CDM理論的鋼筋疲勞有限元模擬.

2.1 參數(shù)標(biāo)定試驗(yàn)

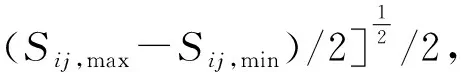

試件由直徑20mm的HRB400鋼筋加工而成,其化學(xué)組成見(jiàn)表1,幾何尺寸見(jiàn)圖1.

表1 HRB400鋼筋化學(xué)組成

圖1 試件尺寸Fig.1 Specimen size(size:mm)

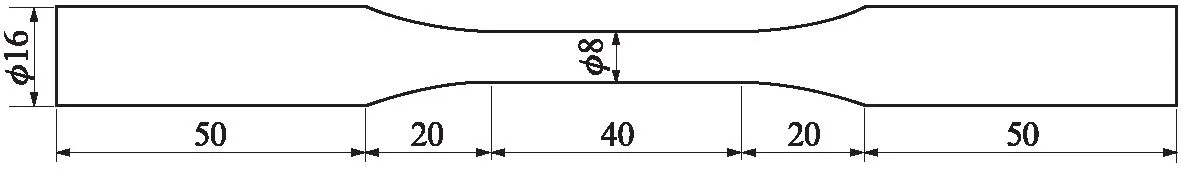

先通過(guò)靜態(tài)拉伸試驗(yàn)獲得試件的極限抗拉強(qiáng)度(σu).3個(gè)試件的σu實(shí)測(cè)值分別為581、586、585MPa,平均值為584MPa.疲勞試驗(yàn)采用長(zhǎng)春機(jī)械院生產(chǎn)的25t電液伺服疲勞試驗(yàn)機(jī),加載模式采用應(yīng)力控制的軸向常幅循環(huán)加載,加載頻率取5Hz.試驗(yàn)分組、加載參數(shù)及試件疲勞壽命見(jiàn)表2.其中σmax為最大拉伸應(yīng)力,σm為平均拉伸應(yīng)力,Nf為疲勞壽命,Nfm為平均疲勞壽命.

表2 HRB400鋼筋試件疲勞試驗(yàn)結(jié)果

2.2 坑蝕鋼筋高周疲勞試驗(yàn)

采用2.1節(jié)所述的鋼筋試件,通過(guò)外加電流加速

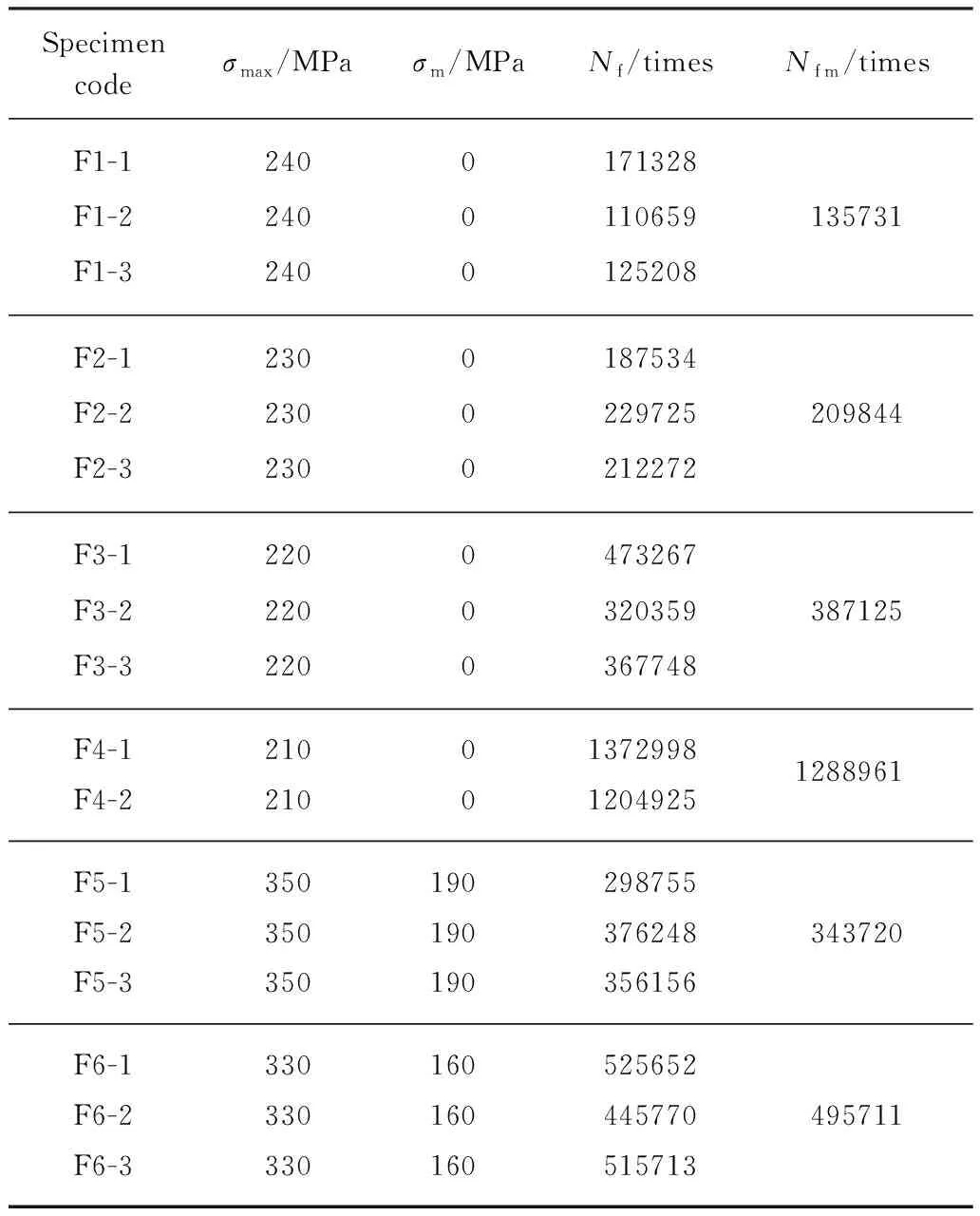

銹蝕的方法制作鋼筋蝕坑:先在試件表面緊密纏繞防水絕緣膠帶,并在居中位置制作1個(gè)橢圓孔,兩端用硅酮膠密封防水(見(jiàn)圖2);將浸入5%(質(zhì)量分?jǐn)?shù))NaCl溶液中的試件作為陽(yáng)極,不銹鋼片作為陰極,連接至直流電源(見(jiàn)圖3),電流密度控制為400μA/cm2;通過(guò)控制初始橢圓尺寸與通電時(shí)間,可以獲取不同蝕坑尺寸的銹蝕鋼筋試件.

圖2 預(yù)處理的鋼筋試件Fig.2 Pretreated steel bar specimen

圖3 加速銹蝕裝置Fig.3 Accelerated corrosion setup

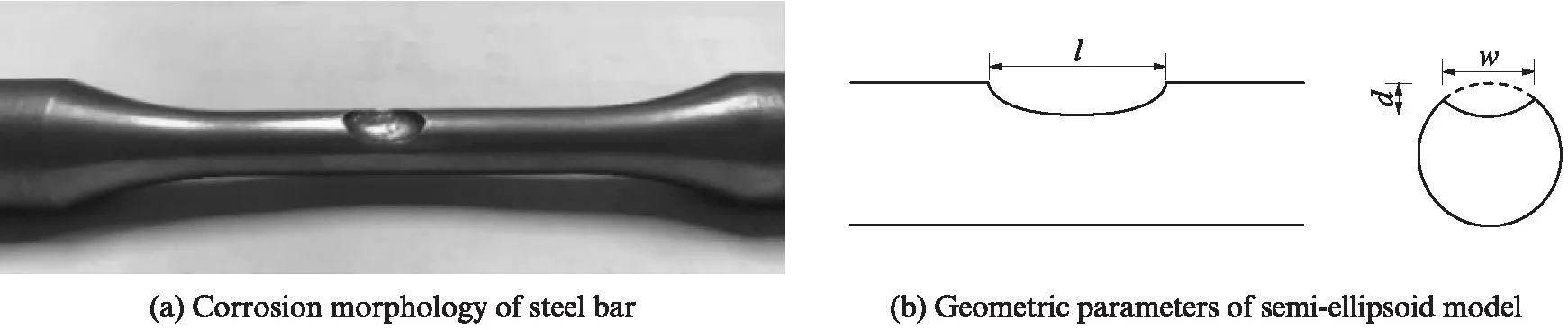

通電過(guò)程完成后取出試件,用乙酸溶液除去銹蝕產(chǎn)物并用清水洗凈,使用游標(biāo)卡尺測(cè)量蝕坑三維尺寸后放置于干燥的密封盒內(nèi).蝕坑接近半橢球形,因此采用半橢球模型描述蝕坑形態(tài),本文鋼筋銹蝕形貌及半橢球模型的幾何參數(shù)如圖4所示.坑蝕鋼筋試件高周疲勞試驗(yàn)的試驗(yàn)設(shè)計(jì)同2.1節(jié),蝕坑尺寸、加載參數(shù)及疲勞壽命見(jiàn)表3.

圖4 銹蝕鋼筋試件Fig.4 Corroded steel bar specimen

表3 銹蝕鋼筋試件的蝕坑尺寸與疲勞試驗(yàn)結(jié)果

3 有限元模擬

3.1 材料參數(shù)

材料極限抗拉強(qiáng)度取實(shí)測(cè)均值σu=584MPa,楊氏模量E取210GPa,泊松比v為0.3[13].根據(jù)Basquin公式[14]外推的方法,計(jì)算鋼筋在應(yīng)力比R=-1情況下的疲勞極限σ10.Basquin公式的對(duì)數(shù)形式為:

lgNf=Algσa+B

(4)

式中:σa是應(yīng)力幅值,MPa;σa=σmax-σm,A和B是無(wú)量綱材料參數(shù).

根據(jù)式(4),對(duì)表2中F1~F4組的數(shù)據(jù)進(jìn)行線性擬合,得lgNf=-16.62 lgσa+44.61.取應(yīng)力循環(huán)基數(shù)為2×106次,即可得到σ10=205MPa.

在疲勞損傷演化法則中,有β、M0、a、b1和b2共5個(gè)參數(shù)待標(biāo)定.將損傷演化方程(3)以單軸應(yīng)力形式[10]積分,得到光滑試件在常幅疲勞荷載作用下的疲勞壽命表達(dá)式:

(5)

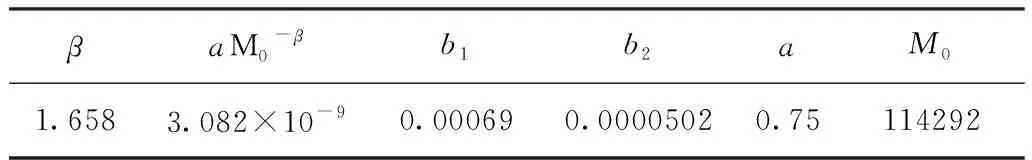

用表2中F1~F4的試驗(yàn)數(shù)據(jù)點(diǎn)可擬合得β、aM0-β的值.將F5和F6的試驗(yàn)數(shù)據(jù)代入式(5),可得到參數(shù)b1和b2的值.對(duì)于參數(shù)a,采用Zhang等[10]提出的數(shù)值方法求解.HRB400鋼筋的CDM疲勞損傷演化模型參數(shù)的取值列于表4.

表4 HRB400鋼筋疲勞損傷演化模型的參數(shù)取值

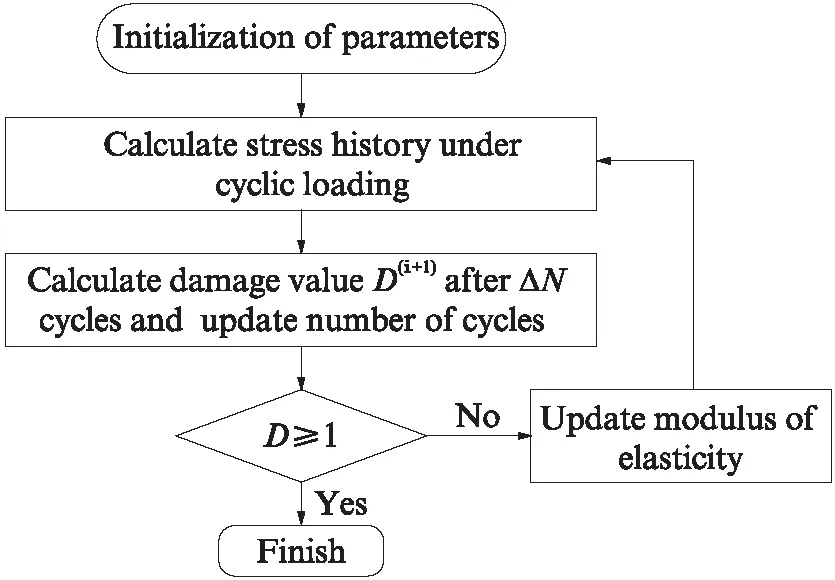

3.2 材料子程序算法

由前述模型可知,應(yīng)力場(chǎng)與損傷場(chǎng)耦合,損傷變量D隨著荷載循環(huán)而發(fā)生非線性的演化,需應(yīng)用數(shù)值算法求解.本文利用Abaqus軟件的Umat模塊,使用Fortran語(yǔ)言定義材料屬性,用于有限元法分析.算法流程圖見(jiàn)圖5,具體步驟為:

圖5 算法流程圖Fig.5 Flowchart of the numerical algorithm

(1)初始化材料參數(shù).將損傷初始值設(shè)定為0.

(2)調(diào)用Abaqus求解器,求解耦合損傷的彈性本構(gòu)關(guān)系式(2),計(jì)算出該次循環(huán)荷載下每個(gè)積分點(diǎn)的應(yīng)力歷程.

(3)計(jì)算損傷值,更新循環(huán)次數(shù).由于高周疲勞的壽命值較大,若逐次計(jì)算所有循環(huán)過(guò)程,將耗費(fèi)大量時(shí)間.本文采用跳躍式的算法,即假設(shè)在ΔN次循環(huán)內(nèi),損傷值及應(yīng)力場(chǎng)不變[15].為了保證計(jì)算精度,并且節(jié)約計(jì)算成本,取ΔN的值為疲勞壽命的1%.通過(guò)式(3)計(jì)算得到損傷演化率dD/dN,更新?lián)p傷累積值為D(i+1)=D(i)+(dD/dN)(i)·ΔN,更新循環(huán)次數(shù)N(i+1)=N(i)+ΔN.

(4)判斷是否有積分點(diǎn)的損傷值達(dá)到1.如有,則結(jié)束程序,輸出N(i+1)為疲勞壽命.否則,利用損傷累積值更新材料彈性模量E(i+1)=E(i)·(1-D(i+1)),由此實(shí)現(xiàn)材料在循環(huán)荷載作用下的力學(xué)性能退化,重復(fù)步驟(2)、(3),直到有積分點(diǎn)的損傷值達(dá)到1.

3.3 有限元模型

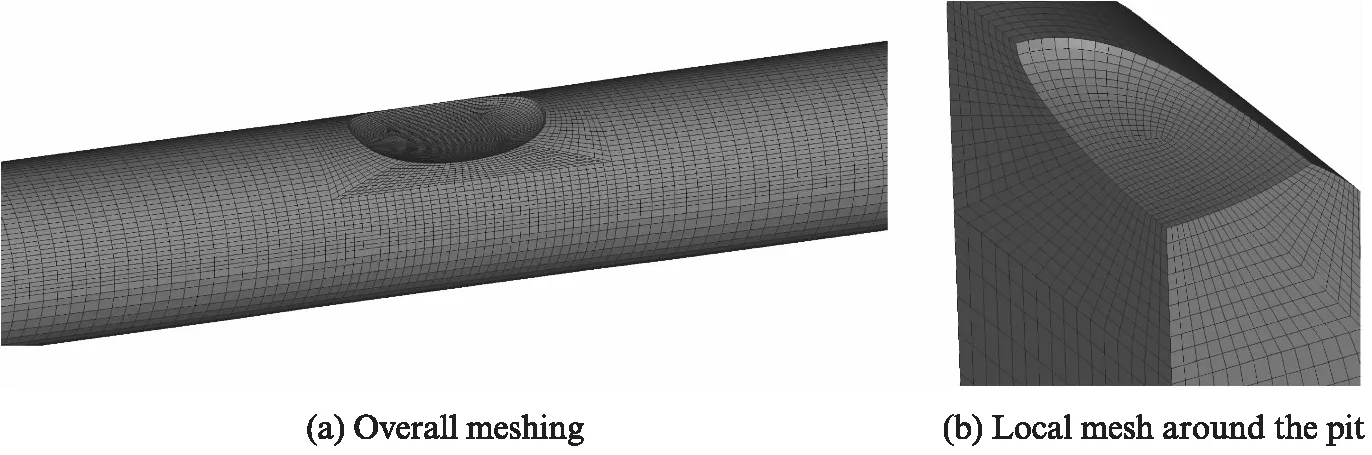

根據(jù)試件CF1~CF6實(shí)測(cè)蝕坑尺寸建立有限元實(shí)體模型(見(jiàn)圖6),模型僅針對(duì)試件的有效測(cè)試段,不考慮夾持段與過(guò)渡段.以試件CF1為例,圖6(a)為其有限元模型網(wǎng)格劃分,單元類型采用8節(jié)點(diǎn)六面體線性實(shí)體單元(C3D8).為獲得精確的分析結(jié)果,在蝕坑處進(jìn)行網(wǎng)格細(xì)分,如圖6(b)所示,單元尺寸控制在50~80μm.材料屬性調(diào)用3.2節(jié)所述的Umat子程序.在第1個(gè)分析步中施加290MPa的定值軸向均布荷載,在后續(xù)分析步中施加最大值為290MPa,應(yīng)力比0.1的軸向循環(huán)應(yīng)力.其他各試件的有限元模擬過(guò)程均類似.

圖6 試件CF1有限元模型網(wǎng)格劃分Fig.6 Mesh of the FE model of specimen CF1

4 試驗(yàn)與模擬結(jié)果分析

4.1 疲勞壽命

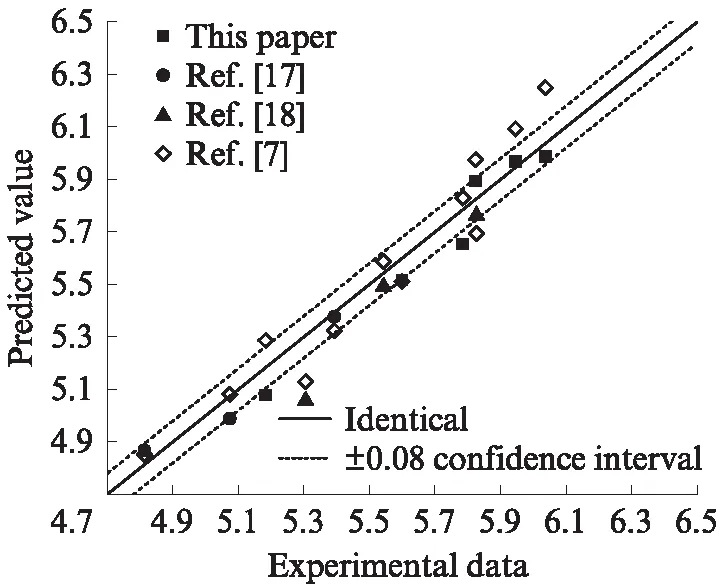

將有限元模型提交Abaqus求解器后即可獲得坑蝕鋼筋的疲勞壽命預(yù)測(cè)值.為驗(yàn)證本文方法的有效性,收集了王玨[16]與Chen等[17]的試驗(yàn)數(shù)據(jù),對(duì)適于彈性疲勞損傷分析的試件進(jìn)行了數(shù)值模擬.若使用傳統(tǒng)的S-N法[4-5,18]預(yù)測(cè)疲勞壽命,需要得到與本文各試件相同的銹蝕率和應(yīng)力比試驗(yàn)數(shù)據(jù),且難以考慮蝕坑的影響,故難以進(jìn)行.因此,本文應(yīng)用Sun等[7]基于FM法提出的坑蝕鋼筋疲勞壽命計(jì)算公式,預(yù)測(cè)了各試件的疲勞壽命,結(jié)果如圖7所示.其中,實(shí)心點(diǎn)為本文CDM模型預(yù)測(cè)壽命與實(shí)測(cè)壽命的對(duì)比,空心點(diǎn)是FM法預(yù)測(cè)疲勞壽命與實(shí)測(cè)壽命的對(duì)比,實(shí)線表示預(yù)測(cè)值與試驗(yàn)值相等,虛線表示±0.08的置信區(qū)間,相當(dāng)于約20%(10±0.08)誤差的范圍.

由圖7可見(jiàn),本文的CDM模型預(yù)測(cè)坑蝕鋼筋高周疲勞壽命與試驗(yàn)基本相吻合,也能夠較好地符合文獻(xiàn)[16]的疲勞試驗(yàn)結(jié)果,但與文獻(xiàn)[17]的個(gè)別數(shù)據(jù)有較大偏離,原因可能是試驗(yàn)用鋼筋性能存在差異.此外,FM方法亦能較好地預(yù)測(cè)疲勞壽命,但是當(dāng)應(yīng)力比不同時(shí),FM法預(yù)測(cè)值偏差較多,原因是FM模型參數(shù)與蝕坑形態(tài)、應(yīng)力比等相關(guān),而本文方法可考慮銹蝕形態(tài)和應(yīng)力狀態(tài)的影響,結(jié)果也更為準(zhǔn)確.由以上分析可知,基于CDM方法預(yù)測(cè)銹蝕鋼筋的疲勞壽命在不同蝕坑尺寸、不同的應(yīng)力水平下均有良好的適用性.

圖7 疲勞壽命預(yù)測(cè)值與試驗(yàn)值對(duì)比Fig.7 Comparison between the predicted fatigue life and the testing data

4.2 疲勞損傷演化

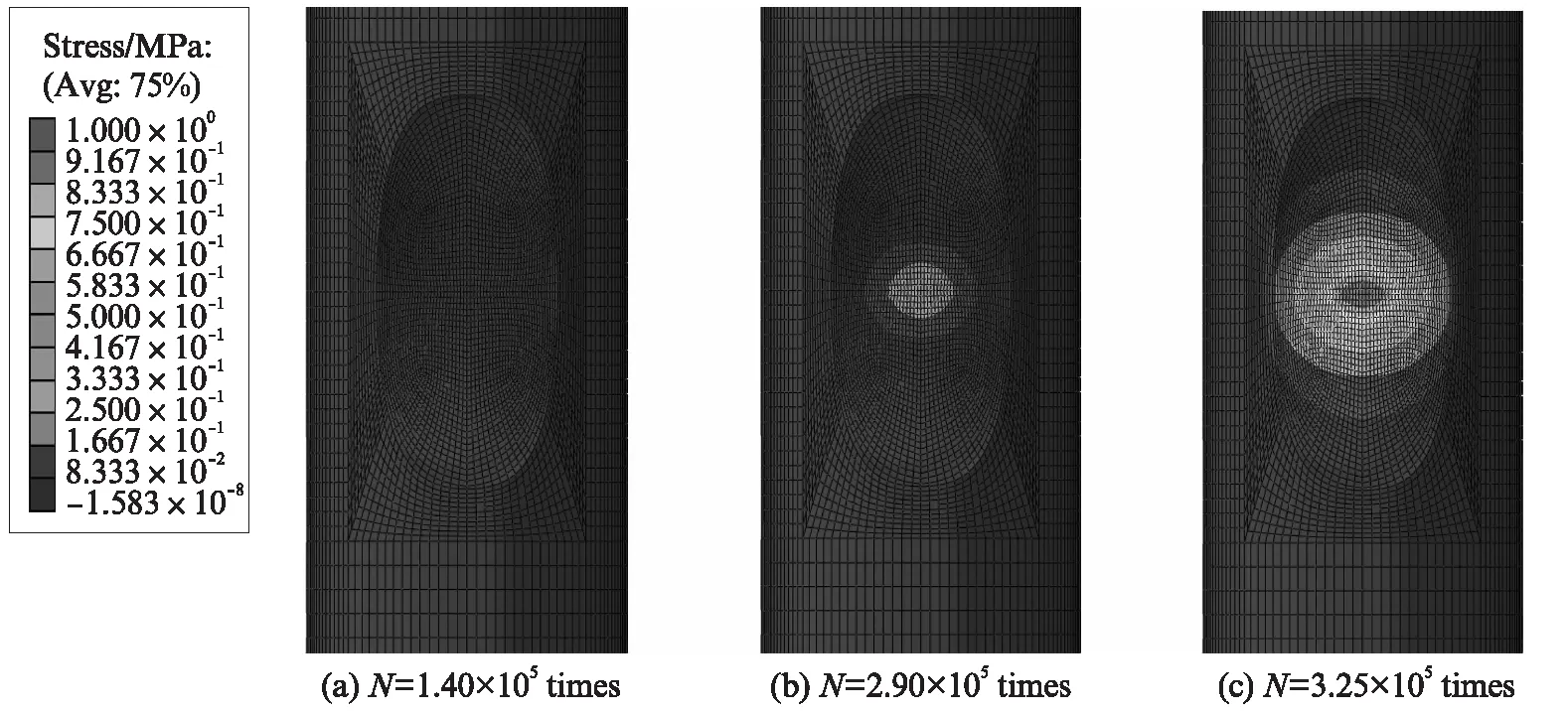

由于蝕坑處存在應(yīng)力集中,疲勞損傷集中發(fā)生在蝕坑底部.圖8為有限元計(jì)算得到的試件CF1蝕坑表面處損傷分布的變化過(guò)程.由圖8可見(jiàn),疲勞前期損傷范圍較小,損傷值也很小,疲勞后期可明顯觀察到疲勞損傷累積,損傷區(qū)域從蝕坑底部逐漸向周圍擴(kuò)展.為了定量研究蝕坑損傷分布,以試件CF4有限元計(jì)算結(jié)果為例,設(shè)定以蝕坑底部為起點(diǎn),沿鋼筋軸向(x方向)到蝕坑邊沿的路徑,圖9中紅色的節(jié)點(diǎn)標(biāo)記出了該路徑.

圖8 試件CF1有限元模型疲勞損傷分布Fig.8 Distribution of fatigue damage of specimen CF1 FE model

圖9 試件CF4有限元模型路徑的定義Fig.9 Path definition of specimen CF4 FE model

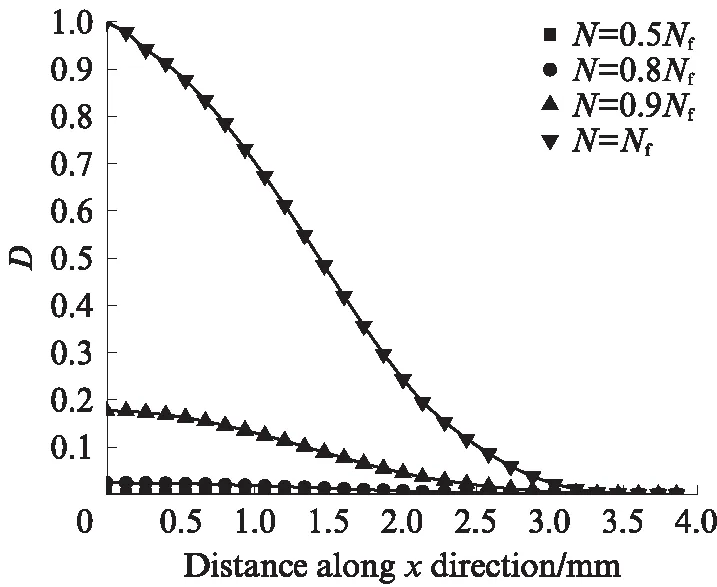

圖10為不同循環(huán)次數(shù)下,沿試件CF4路徑的損傷值分布.由圖10可見(jiàn):在疲勞中前期,各點(diǎn)損傷值均很小,僅略微大于0;疲勞后期在蝕坑底部附近損傷發(fā)展較快,蝕坑底部的節(jié)點(diǎn)損傷值先達(dá)到1,而距離2mm 之外的節(jié)點(diǎn)疲勞損傷發(fā)展較慢.這種現(xiàn)象表明,蝕坑加劇了鋼筋的疲勞損傷,使鋼筋容易形成宏觀疲勞裂紋,降低鋼筋疲勞壽命.這與試驗(yàn)中鋼筋斷裂位置在蝕坑底部相符.

圖10 不同循環(huán)次數(shù)下沿試件CF4路徑的損傷分布Fig.10 Distribution of damage along the path of specimen CF4 at different number of cycles

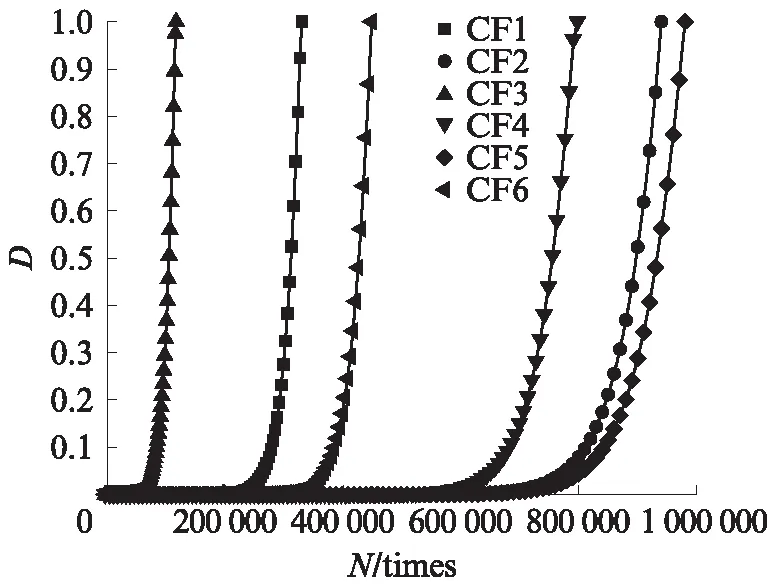

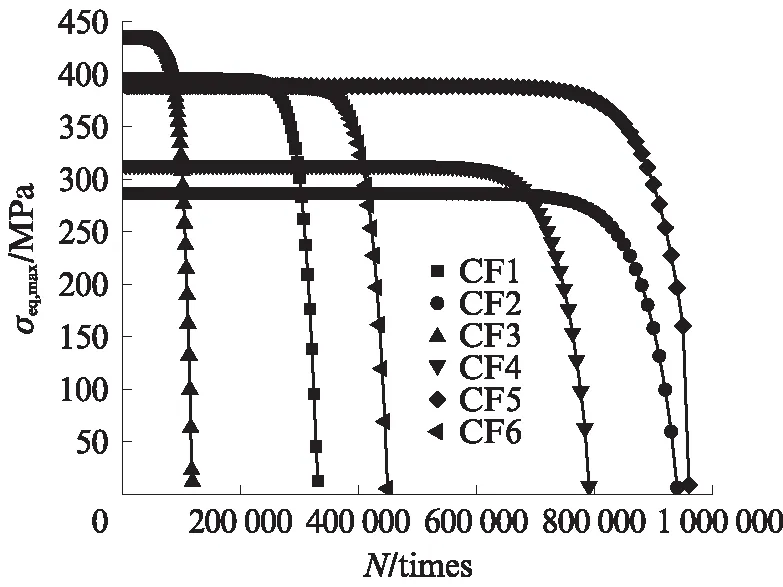

提取試件CF1~CF6蝕坑底部處的損傷值隨循環(huán)次數(shù)N的變化,獲取其疲勞損傷演化,如圖11所示.由圖11可見(jiàn),各試件在疲勞初期的損傷值較低,當(dāng)循環(huán)次數(shù)接近疲勞壽命時(shí),疲勞損傷迅速累積,CDM模型的疲勞損傷累積規(guī)律是非線性的.

圖11 試件CF1~CF6 蝕坑底部的疲勞損傷演化Fig.11 Damage evolution at the bottom of pits of specimen CF1-CF6

4.3 應(yīng)力場(chǎng)演化

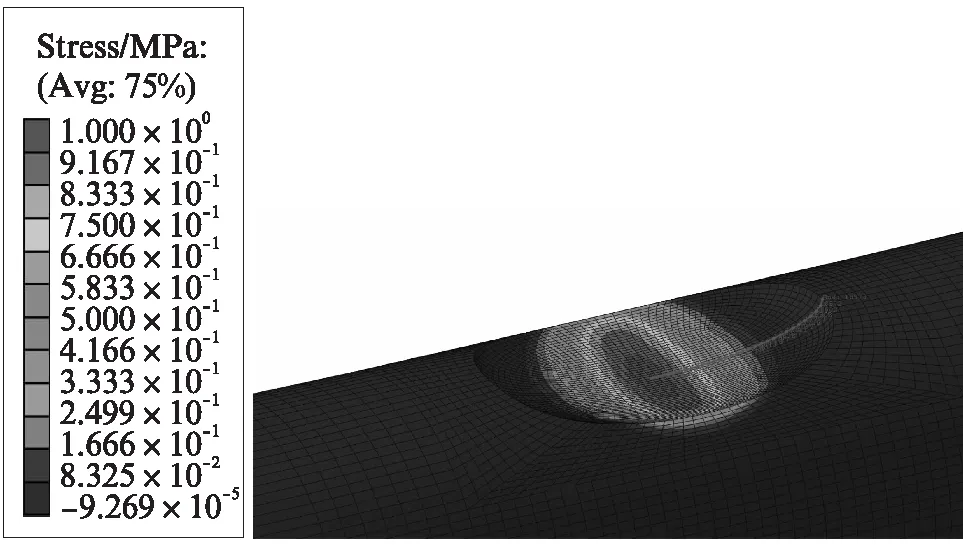

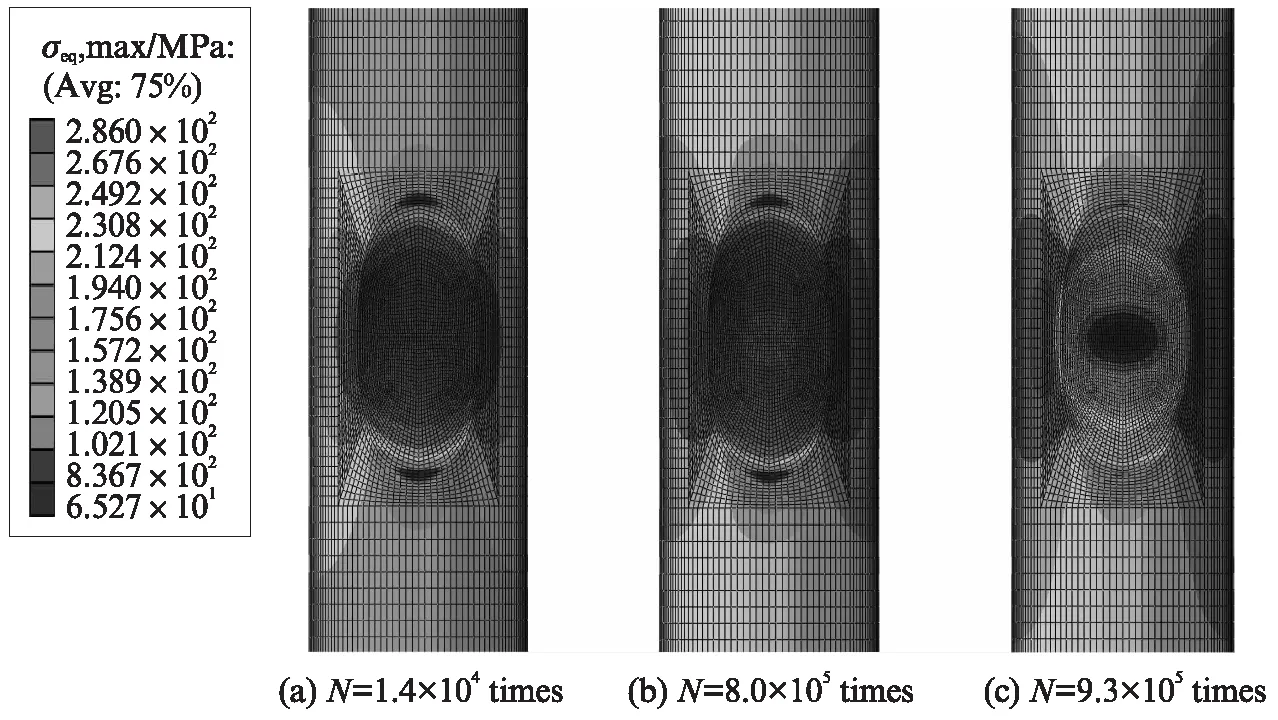

圖12為試件CF2在疲勞初期與中后期1次循環(huán)中Mises應(yīng)力最大值(σeq,max)的分布.由圖12可見(jiàn),在疲勞初期,蝕坑部位存在明顯的應(yīng)力集中,由4.2節(jié)可知,該處損傷發(fā)展也較為集中.因?yàn)椴牧蠌椥阅A侩S著損傷的累積而逐漸降低,在疲勞后期蝕坑內(nèi)σeq,max卸載到較低值,如圖12(b)、(c)所示.

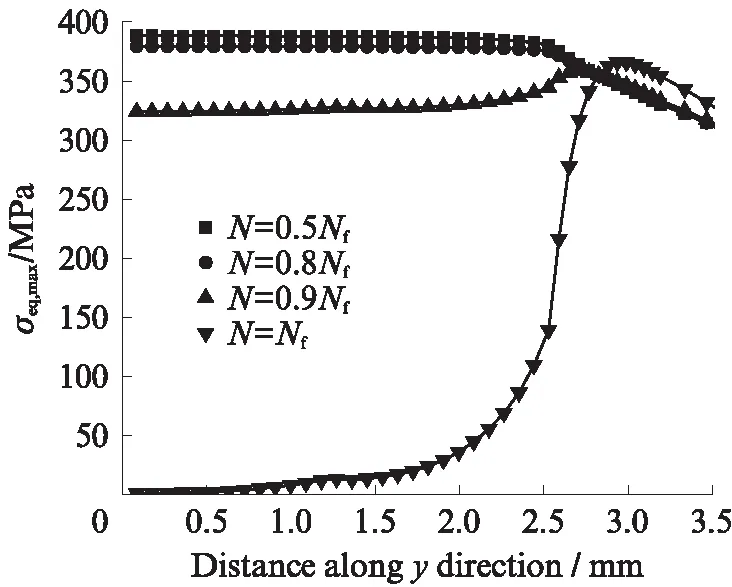

圖12 試件CF2有限元模型σeq,max的分布Fig.12 Distribution of σeq,max of specimen CF2 FE model

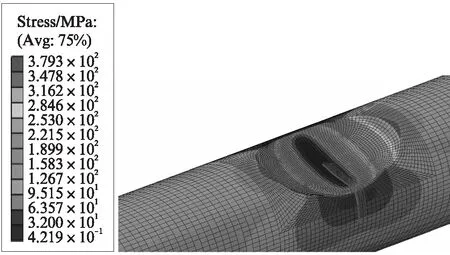

這體現(xiàn)了在CDM模型中,材料性能隨著荷載循環(huán)而退化是疲勞失效的重要機(jī)理.如圖13中紅色的節(jié)點(diǎn)所示,在試件CF5表面設(shè)定以蝕坑底部為起點(diǎn),沿鋼筋環(huán)向(y方向)到蝕坑外圍的路徑,不同循環(huán)次數(shù)時(shí)沿該路徑的σeq,max的分布見(jiàn)圖14.由圖14可見(jiàn),疲勞中前期蝕坑內(nèi)σeq,max值均較高,且變化微小;疲勞后期蝕坑部位的σeq,max顯著降低,而蝕坑外圍區(qū)域的σeq,max有所增高,應(yīng)力重新分布.

圖13 試件CF5有限元模型路徑的定義Fig.13 Path definition of the specimen CF5 FE model

圖14 不同循環(huán)次數(shù)下沿試件CF5路徑的σeq,max分布Fig.14 Distribution of σeq,max along path of specimen CF5 at different number of cycles

圖15為試件CF1~CF6蝕坑底部處σeq,max隨循環(huán)次數(shù)的變化.由圖15可見(jiàn):在疲勞中前期,σeq,max略微降低;當(dāng)循環(huán)次數(shù)逐漸接近疲勞壽命時(shí),σeq,max迅速降低,在循環(huán)次數(shù)達(dá)到疲勞壽命時(shí)降低至接近0值,意味著疲勞失效.CDM模型能夠反映高周疲勞破壞的突然性.

圖15 試件CF1~CF6 蝕坑底部的σeq,max演化Fig.15 Evolution of σeq,max at bottom of pits of specimen CF1-CF6

5 結(jié)論

(1)將CDM模型引入坑蝕鋼筋高周疲勞的研究中,通過(guò)鋼筋試件疲勞試驗(yàn)和數(shù)據(jù)分析,標(biāo)定了HRB400鋼筋的CDM模型參數(shù).在Abaqus平臺(tái)上通過(guò)二次開(kāi)發(fā)編寫了CDM模型的Umat程序.

(2)CDM模型和Umat算法預(yù)測(cè)疲勞壽命與試驗(yàn)值吻合較好.應(yīng)力場(chǎng)和損傷場(chǎng)的演化表明,鋼筋蝕坑處應(yīng)力集中加劇了疲勞損傷發(fā)展,疲勞前期和中期損傷發(fā)展緩慢,疲勞后期疲勞損傷迅速累積、擴(kuò)展;由于材料性能退化,蝕坑部位發(fā)生了應(yīng)力重分布,蝕坑底部的應(yīng)力在疲勞后期迅速卸載,而其外圍應(yīng)力有所升高.

(3)主要考慮了基于彈性損傷的高周疲勞,當(dāng)蝕坑處因應(yīng)力集中而達(dá)到塑性階段時(shí),則需要考慮彈塑性疲勞損傷演化.CDM方法適用于不同蝕坑尺寸和不同應(yīng)力水平下坑蝕鋼筋的疲勞分析,具有良好的應(yīng)用前景.