基于OPTIMUS的小型戰術導彈多學科設計優化①

蘇明慧,任全彬,羅志清,韓 飛,龔學兵,張 菲,張佩俊,張 熙

(1.中國航天科技集團有限公司四院四十一所,西安 710025;2.中國航天科技集團有限公司第四研究院,西安 710025)

0 引言

小型戰術導彈命中精度高、機動能力強,是地面部隊的重要武器之一。導彈總體設計作為一項復雜的系統工程,具有涉及的學科領域多、專業分工細、學科間耦合關系復雜和整體性能非線性的特點。如何從系統角度綜合考慮多個學科的影響,有效組織和利用各種先進的信息化技術對導彈進行建模、仿真、分析以及優化,提高導彈的設計開發水平,是目前導彈設計領域亟須解決的問題之一[1]。多學科設計優化(Multidisciplinary Design Optimization, MDO)就此應運而生。MDO最早由Sobieski[2]提出,其以系統最優為目標,通過協調各學科(子系統)之間的耦合關系及優化過程,可獲得系統最優的設計方案。在方案論證階段,MDO技術具有較強的工程應用價值,有助于降低研制費用,縮短設計周期。

國外已經將MDO理論成功用于航空航天領域的工程實踐。波音公司開發了基于高精度分析模型的飛機 MDO 系統——MDOPT[3]。美國噴氣推進實驗室在火星探測器的設計中運用了多學科設計優化技術[4]。NASA 開發了高擬真度MDO設計與優化工具Open MDAO[5-6]。國內也在導彈、運載火箭、有翼再入飛行器、亞軌道重復使用運載器和高超聲速飛行器[7-15]優化設計與MDO技術的結合上做了一定的研究工作,但尚未成熟地用于工程實踐。OPTIMUS是一款過程集成與多學科優化軟件,可“設計、修改、再分析”流程自動化。OPTIMUS已經被廣泛用于導彈總體參數設計[16]、導彈控制系統參數優化[17]、臨近空間飛行器的再入軌跡優化[18]等方面。

本文依據某近程小型戰術導彈總體設計問題,基于OPTIMUS研究MDO在導彈總體參數方案設計中的應用,旨在為提高導彈總體設計水平提供方法指導。

1 小型戰術導彈多學科分析模型

1.1 小型戰術導彈基準方案及系統分解

以某小型戰術導彈總體設計方案為基準,假設導彈車載發射,發射俯仰角30°,發射速度30 m/s。導彈外形方案如圖1所示。

圖1 小型戰術導彈外形方案

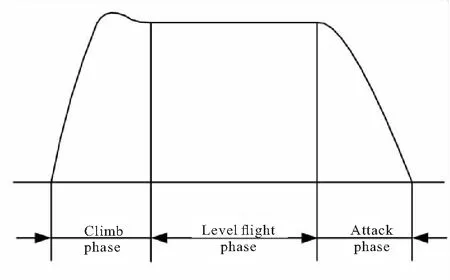

采用正常式布局,彈翼、舵翼“X”布局,彈長2.5 m,翼展1.2 m,舵展0.464 m。導彈推進方案為雙脈沖固體火箭發動機,任務射程要求不小于30 km。其飛行任務剖面可分為爬升段、平飛段、攻擊段,如圖2所示。

導彈總體設計優化的主要任務是對導彈的設計參數進行尋優,以獲得滿足戰術技術指標和設計限制條件的最佳設計方案[19]。導彈的總體性能主要由射程、速度、彈道、威力等決定。戰斗部威力是方案論證中最先確定的戰術技術指標之一,在工程實際中優化空間有限,故不將戰斗部作為本文的子系統之一。

本文將小型戰術導彈系統分解為推進、幾何外形、氣動、質量、彈道五個子系統,以此建立多學科總體優化模型。

圖2 飛行任務剖面圖

1.2 小型戰術導彈參數化學科分析模型

1.2.1 推進學科分析模型

推進學科分析模型以雙脈沖固體火箭發動機為基準。發動機第一段推力使導彈在較短的時間內增速,第二段推力為導彈平飛提供推力,由控制系統操縱每段裝藥的點火時間。通過合理設計兩段推力分配和點火延遲時間,可實現能量的有效利用。

在總體方案論證階段,推進學科的任務是提出推力-時間曲線F(t)和質量-時間曲線m(t),受關注的參數主要有總沖、比沖、質量比、每段推力、推力工作時間、點火延遲時間等,詳細的發動機設計在學科設計階段進行。推進學科計算模型如式(1)所示:

It=F1t1+F2t2

(1)

式中It為發動機總沖;F1為第一段推力;t1為第一段推力工作時間;F2為第二段推力;t2為第二段推力工作時間。

mp=It/Isp

(2)

式中mp為發動機推進劑裝藥質量;Isp為發動機比沖。

mf=mp/μ

(3)

式中mf為發動機質量;μ為發動機質量比。

1.2.2 幾何外形分析模型

依據基準方案,認為導彈殼體壁厚均勻,將彈翼位置、彈翼翼展、彈翼翼弦、尾翼位置、尾翼翼展和尾翼翼弦作為設計變量。戰斗部威力與彈體直徑正相關,威力指標確定后,彈體直徑隨之確定。彈體長度由引導頭、儀器艙、舵機等制導控制部件長度和戰斗部艙長度、發動機長度等確定,是一個間接設計變量。

1.2.3 氣動學科分析模型

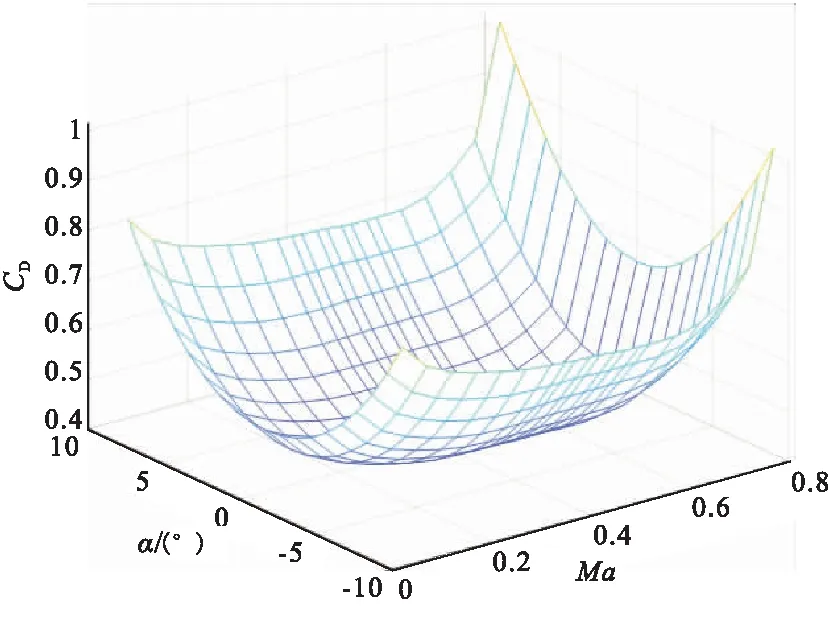

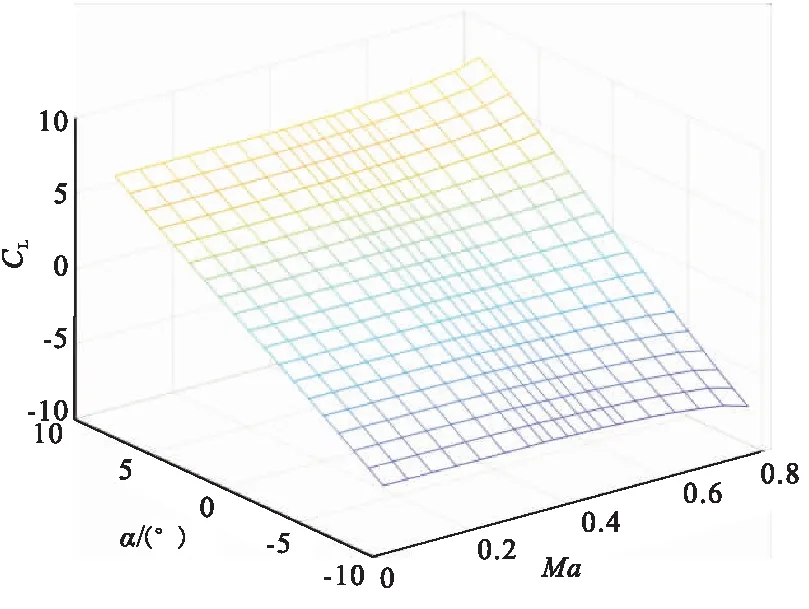

氣動學科分析模型采用氣動力工程估算軟件 MISSLE DATCOM 進行氣動力系數的計算。MISSLE DATCOM采用了部件組合法、模塊化法(數據模塊化和方法模塊化),具有較強適應性和較高精度[20]。本文根據小型戰術導彈基準方案與幾何外形模型,建立了攻角、馬赫數與氣動力系數的二維插值表。圖3為導彈基準方案的氣動力系數插值圖像。

··(a)Drag coefficient interpolation image

··(b)Lift coefficient interpolation image

1.2.4 質量學科分析模型

在總體方案論證前期,導引頭艙、戰斗部艙、舵機艙等選取相似型號的產品,認為其質量特性已知。本文主要針對發動機和彈翼、舵翼的質量進行優化設計。

質量學科分析模型采用簡化的工程估算方法以降低優化模型的復雜度。根據導出型質量方程[21],可將導彈質量劃分為有效載荷質量、發動機結構質量、發動機推進劑裝藥質量和彈翼、尾翼、控制機構等質量。其中,發動機結構質量和發動機推進劑裝藥質量由推進學科計算獲得,進而得到全彈滿載、半載、空載的質量特性。本文有效載荷與控制機構的質量固定。彈翼、尾翼初始質量由ProE計算得到,估算時認為其質量與翼弦、翼展的長度成正比。

m0=me+men+mp+ms

(4)

式中m0為導彈起飛質量;me為有效載荷質量;men為發動機結構質量;mp為發動機推進劑裝藥質量;ms為彈翼、尾翼、控制機構等質量。

1.2.5 彈道學科分析模型

彈道學科分析模型將導彈視為質點,以三自由度彈道方程組[22]進行彈道解算。由于技術指標要求的射程較近,可忽略地球自轉對重力加速度的影響。考慮到在方案論證階段應當給予攻角規律較大的設計空間,本文在優化時將攻角曲線離散成6個特征點作為設計變量,再以三次Hermite插值得到每個時刻的攻角數值。

2 小型戰術導彈多學科總體優化模型

2.1 單目標優化問題

2.1.1 目標函數

導彈質量是總體方案論證階段的重要戰術技術指標,故選擇射程一定前提下的導彈起飛質量最小為目標函數。

2.1.2 設計變量

本優化問題選擇的設計變量有推進學科選擇第一段推力F1、第二段推力F2、第一段推力工作時間t1、第二段推力工作時間t2、兩段推力時間間隔tj;幾何外形學科選擇半翼展lw1/2、翼弦b1、彈翼軸向位置xle1、尾翼半翼展lw2/2、尾翼翼弦b2、尾翼軸向位置xle2;彈道學科選擇攻角曲線特征點αi(t),i=1,2,…,6。

2.1.3 約束條件

本優化問題的約束條件如下:

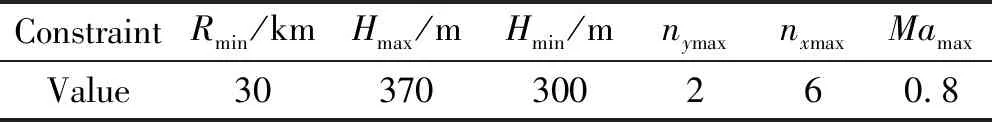

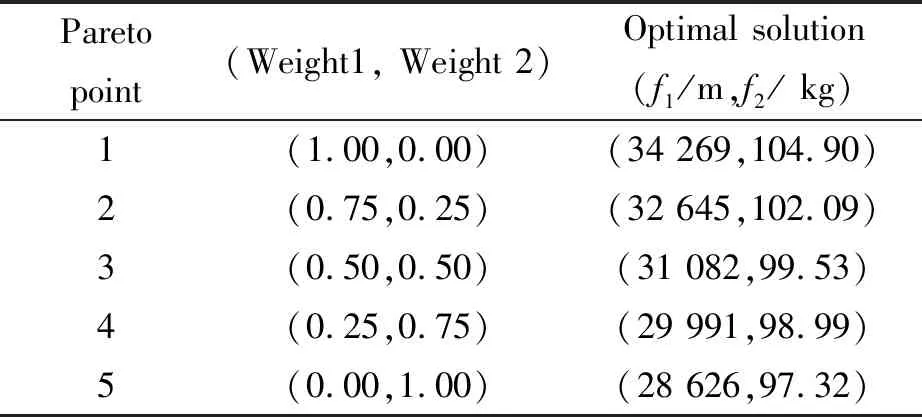

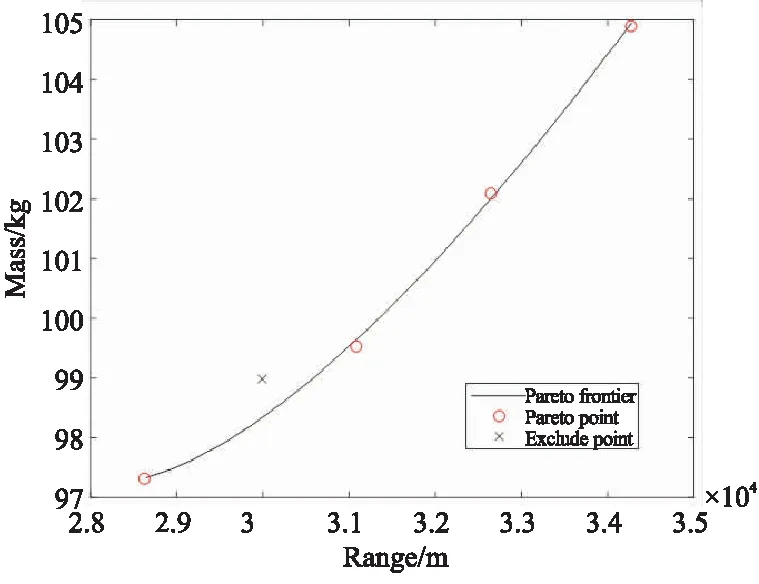

(1)射程約束:Rmin (2)尾翼軸向位置與尾翼弦長之和應小于彈身長度:xle2+b2 (3)平飛段高度H約束:Hmin (4)過載約束:nx (5)飛行馬赫數Ma約束:Ma 2.1.4 優化問題模型 綜上,單目標優化問題中設計變量17個,約束條件7個,數學表達式為 minm0=f(X) s.t.g1(X)=Rmin-R≤0 g2(X)=xle2+b2-LB≤0 g3(X)=H-Hmax≤0 g4(X)=Hmin-H≤0 g5(X)=nx-nxmax≤0 g6(X)=ny-nymax≤0 g7(X)=Ma-Mamax≤0 (5) 式中X=(F1,F2,t1,t2,tj,lw1/2,b1,xle1,lw2/2,b2,xle2,αi(t)),i=1,2,…,6。 2.2.1 目標函數 為探究導彈射程與起飛質量的耦合關系,選擇導彈射程最大與導彈起飛質量最小為目標函數。 2.2.2 設計變量 為便于比較單目標優化與多目標優化的結果,本優化問題設計變量同單目標優化問題的設計變量。 2.2.3 約束條件 本優化問題約束條件同2.1.3節單目標優化問題的約束條件(2)~(5)。 2.2.4 優化問題模型 多目標優化問題中目標函數2個,設計變量17個,約束條件6個,數學表達式為 maxR=f1(X) minm0=f2(X) s.t.g1(X)=xle2+b2-LB≤0 g2(X)=H-Hmax≤0 g3(X)=Hmin-H≤0 g4(X)=nx-nx max≤0 g5(X)=ny-ny max≤0 g6(X)=Ma-Mamax≤0 (6) 通過分析小型戰術導彈各學科間的耦合關系,可得其設計結構矩陣(Design Structure Matrix, DSM)如圖4所示。圖4中,對角線上的方框代表各學科分析模型,右上方區域表示數據的前饋傳遞,左下方區域表示數據的反饋傳遞。設計結構矩陣是多學科集成的基礎。 圖4 小型戰術導彈設計結構矩陣 MDO優化過程(MDO Procedure)也稱MDO算法或MDO策略,是MDO問題的數學表述及這種表述在計算環境中如何實現的過程組織[23]。 MDO優化過程按照優化器的數目可分為單級優化過程和多級優化過程。單級優化過程中優化器只存在于系統級,學科級則負責學科的分析與計算。常見的單級優化過程有多學科可行法(Multi-Disciplinary Feasible,MDF)和單學科可行法(Individual Discipline Feasible,IDF)。多級優化過程的系統級與學科級都存在優化器。其將系統優化問題分解為多個子系統的優化協調問題,各個學科子系統分別進行優化,并通過某種機制進行協調[23]。常見的多級優化過程有并行子空間優化(Concurrent Sub Space Optimization,CSSO)和協同優化(Collaborative Optimization,CO)。 常見MDO優化過程核心思想與優缺點總結歸納見表1。本優化問題的學科模型均應用工程估算方法,體現不出代理模型的引入在降低計算復雜度上的優勢,故沒有必要選擇CSSO 優化過程。系統級和氣動學科(氣動子系統級)之間的數據傳遞在工程上實現復雜,故不采用CO優化過程。由于多級優化過程的收斂性尚未被證明,采用多級優化過程還會出現優化效率下降與優化結果精度降低的問題。單級優化過程中,IDF 優化過程需要引入輔助設計變量及兼容性學科約束進行學科間的解耦,而本優化問題中的前向耦合變量難以解析,因此排除IDF優化過程。本優化問題雖然學科之間的數據傳遞關系較為復雜,但得益于工程估算方法的應用,不存在耗時較長的學科分析模型,彌補了MDF優化過程的最大不足。MDF 優化過程擁有最小的整體式構架,在實現復雜度上也存在優勢。因此,本文選擇MDF優化過程進行學科集成。 表1 MDO優化過程對比 本文優化問題的設計空間維數較高,尋優難度大,采用傳統優化算法較難得到全局最優解,且其各個學科模型難以寫出對變量的顯式表達,求解靈敏度過程較為復雜。 差分進化算法(Differential Evolution,DE)的基本思想是在隨機生成的種群中,將任意兩個向量做差再與第三個向量求和,以此產生新的計算點。該算法不需計算靈敏度,且與其他進化算法相比,收斂速度較快, 正與本優化問題相適應。因此,本文選擇DE為單目標優化問題求解算法,參數設置為種群規模85,初始步長0.5,縮放因子0.7,雜交概率0.85,平均終止步長0.01,求解流程如圖5所示。 本文選擇的多目標優化算法為法向邊界求交法(Normal Boundary Intersection Method,NBI)。NBI的思想是先尋找每個單目標的最優解,將單目標最優解連線并做等距分層,分層數決定了Pareto點的個數。再通過權值不同的優化計算,找到該連線與Pareto前沿的所有交點。NBI所需迭代次數較多,且其結果生成的Pareto模型主要作用是為設計人員對多個目標的權衡進行一定的指導,故其中單目標優化算法采用收斂速度較快的非線性序列二次規劃法(Nonlinear Programming Quadratic Line Search, NLPQL)。本文NBI層數設置為5。 圖5 差分進化算法流程圖 設計變量約束取值見表2。 表2 設計約束取值 單目標優化設計結果見表3,最優程序攻角曲線見圖6。導彈飛行10 s左右,控制系統為使導彈快速從爬升段進入平飛段,進行高度控制,超調量導致攻角變化幅度較大。導彈飛行20 s后,程序攻角曲線漸趨平穩。 圖6 最優程序攻角 表3 單目標優化問題的多學科設計優化結果 經過優化,小型戰術導彈起飛質量減小了11.6%,驗證了 MDO在導彈總體設計優化過程中具有適用性。翼弦的減小在降低升阻比的同時,也減小了質量,可看作是氣動學科對質量學科的“讓步”。而彈長的減小有利于減阻,彈翼展長的增大提高了升力,結合翼與尾翼軸向位置的移動,整體上導彈氣動性能有所提高。一二段推力時間間隔tj的增加,降低了飛行速度的增長速度,有利于導彈的結構和氣動防熱設計,發動機總沖的降低,則有助于減小質量。將單目標優化問題的結果載入彈道模型進行計算,得到主要的彈道參數曲線如圖7所示。 (a)Altitude-range curve (b)Speed-time curve (c)Trajectory angle-time curve (d)Overload-time curve 表4為多目標優化設計得到的結果。其中,在f1權重0.25、f2權重0.75時,NLPQL未收斂到滿足所有約束的可行解。因此,故在構建Pareto模型時,將其排除。 表4 多目標優化結果 對點4以外的Pareto點進行擬合,得到的Pareto模型見圖8。Pareto模型上的任意一點都代表一組兩個目標不同權重的最優解,這種圖形化的表達十分直觀,設計人員可根據工程實際情況進行權衡。由圖8可知,導彈射程與起飛質量正相關,一個目標增大必然使另一個目標隨之增大。 在多目標優化得到的Pareto模型上,于x軸R=30 km處做一條平行于y軸的直線,得到對應的質量為98.40 kg,與單目標優化結果的誤差為0.34 kg。誤差主要來自兩個方面:1)NBI中NLPQL不一定能收斂到全局最優解,這也導致擬合Pareto模型時, Pareto點與Pareto前沿存在一定的偏差;2)本次多目標優化中NBI層數設置為5,即只精確計算5個Pareto點。排除未收斂到可行解的Pareto點4, Pareto前沿上其余點的值由4個Pareto點擬合模型進行估算。NBI設置的層數越高,Pareto模型越精確,但計算時長也隨之增加。實際應用中,應結合具體需求,選擇合適的層數。 圖8 Pareto模型 導彈總體設計具有多學科、多耦合、多變量、多約束等特點,與MDO理論針對的問題相符合。本文在MDO技術工程應用方面的工作如下: (1)建立了基于工程實際的小型戰術導彈多學科優化設計模型,完成了各學科參數耦合優化,使導彈起飛質量降低了11.6%,并證明了多學科設計優化并非單學科最優的簡單疊加; (2)通過對比單目標優化和多目標優化的結果,驗證了得到的最優總體參數方案,證明了MDO技術可有效挖掘導彈總體設計潛力,具有較強的工程應用價值; (3)在OPTIMUS框架下,進行了小型戰術導彈總體多學科優化模型的集成,搭建了小型戰術導彈MDF優化過程工作流程,并驗證了其可行性,實現了仿真分析流程自動化和智能化,為將MDO技術、OPTIMUS軟件平臺用于導彈總體設計提供了工程技術指導。2.2 多目標優化問題

3 多學科集成

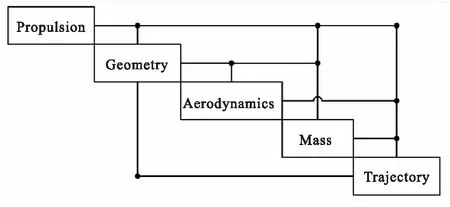

3.1 設計結構矩陣

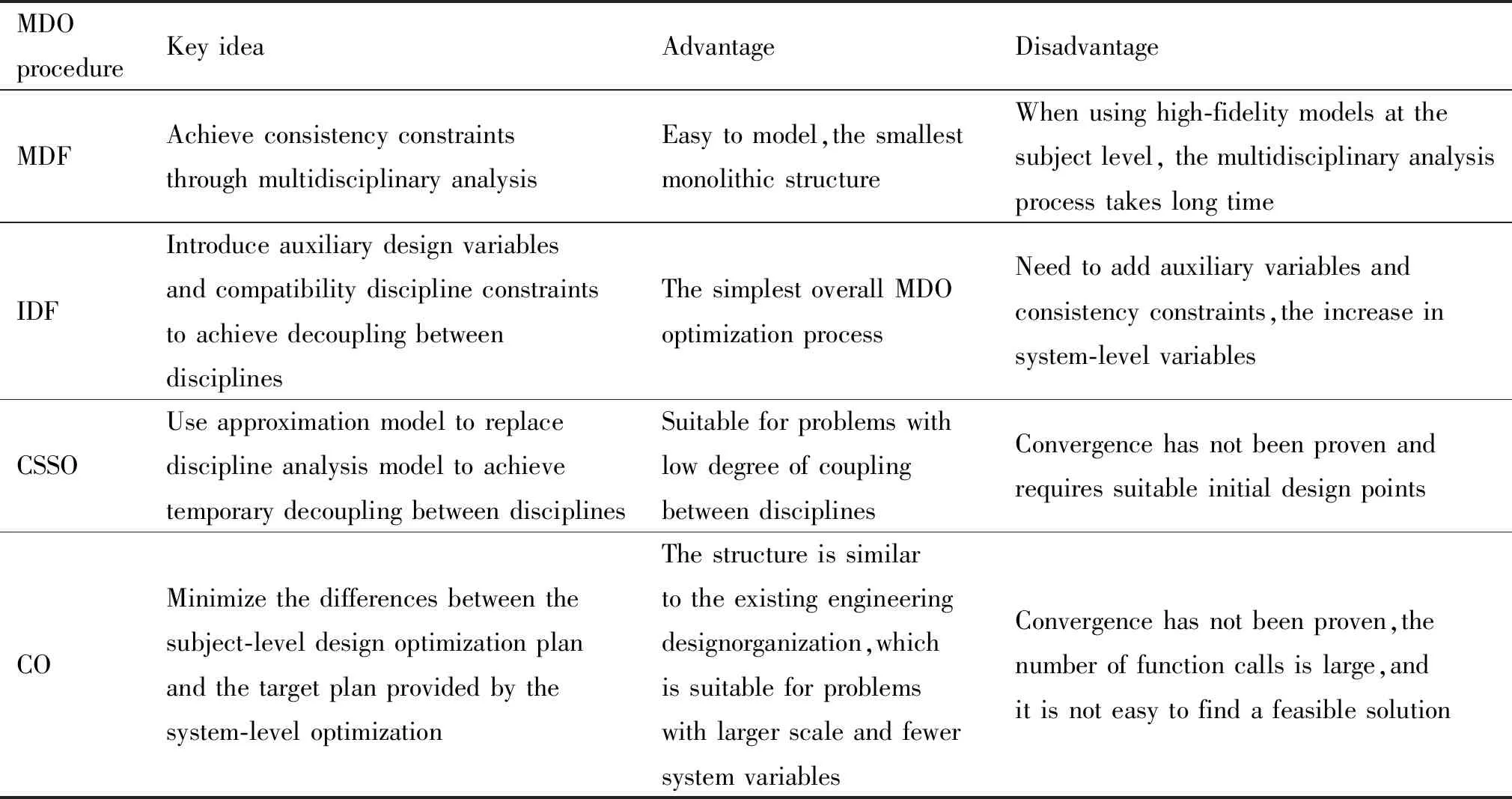

3.2 優化過程

4 多學科優化設計

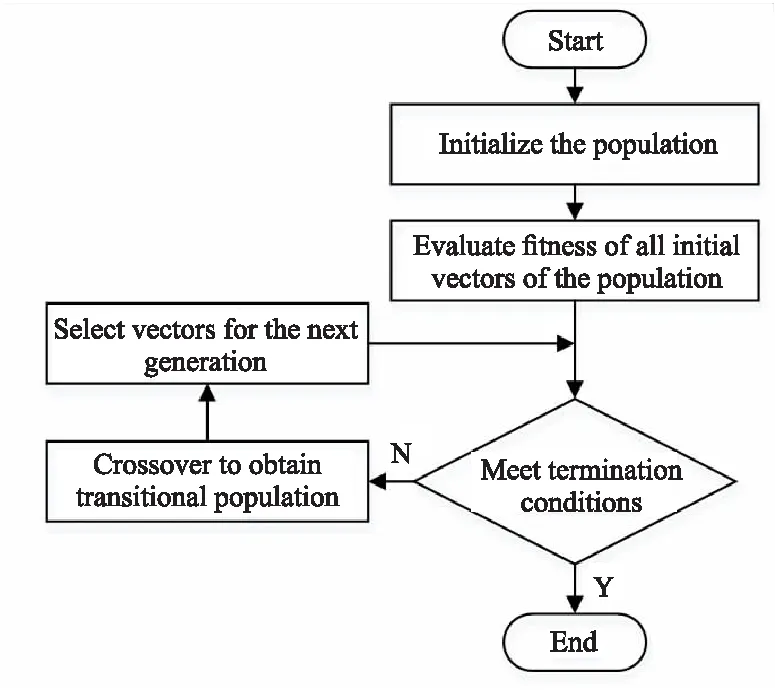

4.1 優化算法

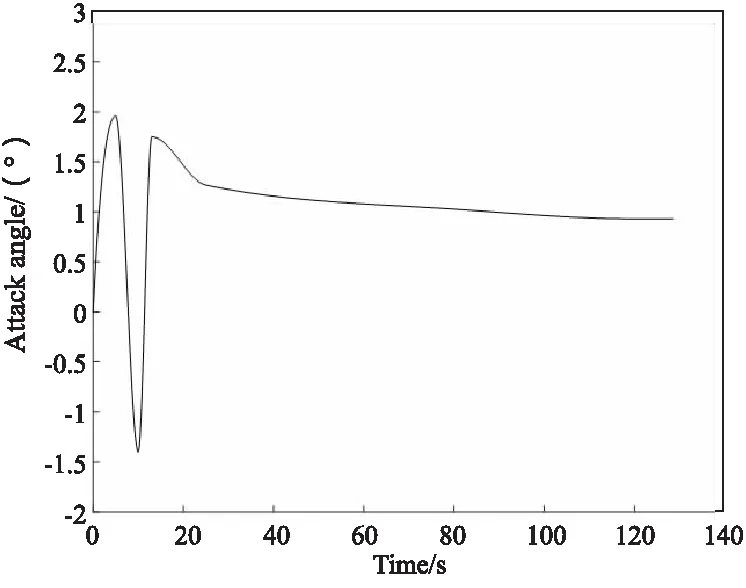

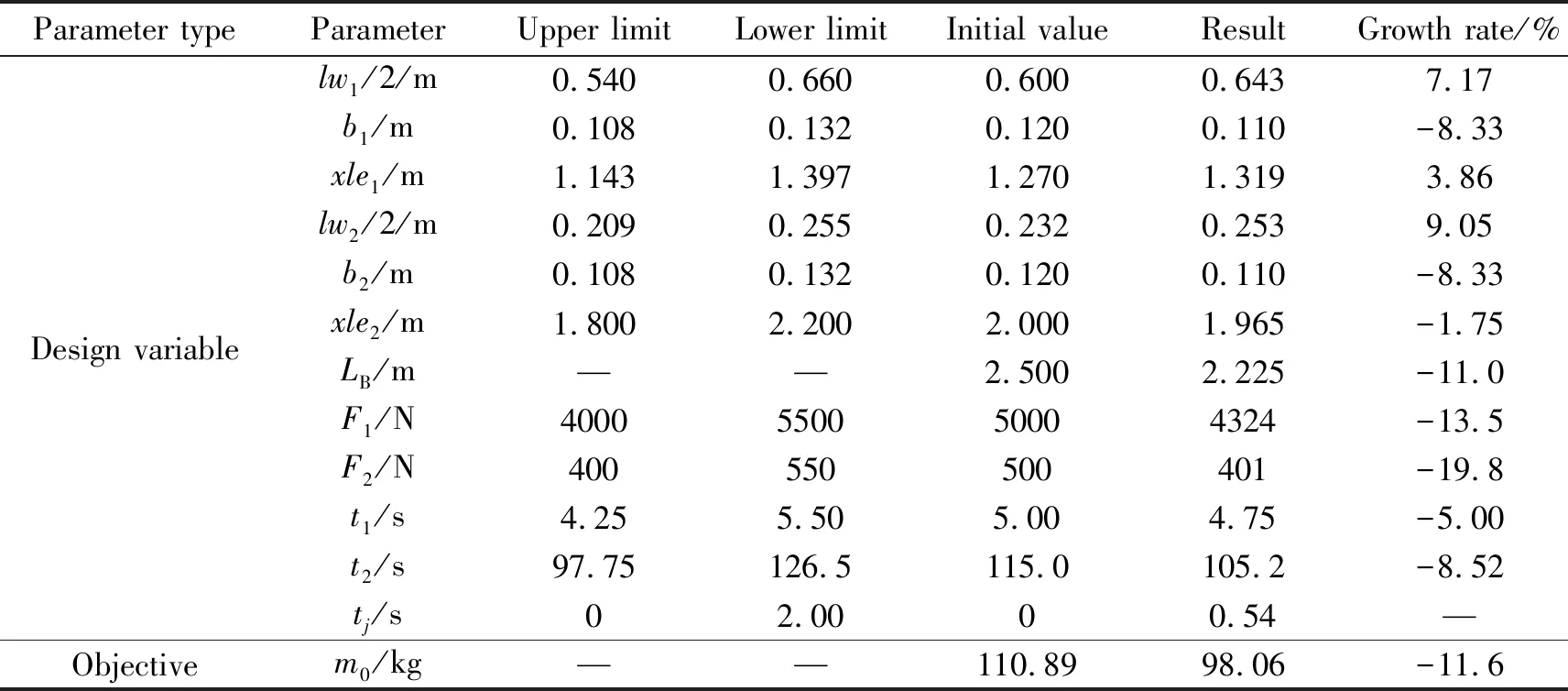

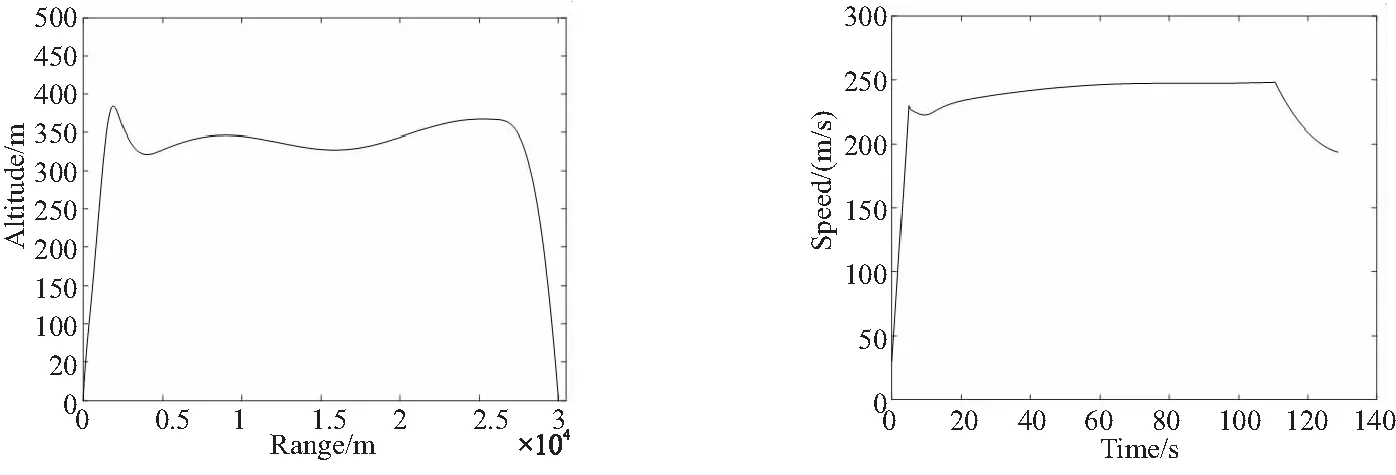

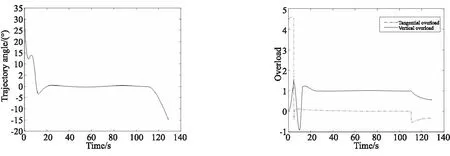

4.2 優化結果與分析

5 結論