某型發(fā)射裝藥尾座開裂研究

李便花,潘會平,尤 楊,和海亮,苑 哲,趙 云

(1.山西北方晉東化工有限公司,山西 陽泉 045000;2.陸軍駐太原地區(qū)第三軍事代表室,山西 太原 030000)

維護國家安寧,武器裝備必不可少,隨著國際格局的不斷變化,裝備新技術的不斷更新,智能化、信息化彈藥發(fā)展迅速,但常規(guī)彈藥也是必不可少的,發(fā)射裝藥是常規(guī)彈藥的起始元件,為彈丸飛離炮膛提供動能,因此發(fā)射裝藥的可靠性與安全性也是武器裝備的重要特性。

1 發(fā)射裝藥

發(fā)射裝藥由基本裝藥與附加裝藥組成。其作用原理為:擊針擊發(fā)基本裝藥底火,底火發(fā)火點燃基本裝藥中的火藥,達到一定的壓力后燃體沖破基本藥管殼經彈尾管孔流入彈后空間,再引燃附加裝藥,形成高溫高壓氣體,賦予彈丸一定初速。基本裝藥是小號裝藥,又是附加裝藥的點火元件。基本裝藥的性能對彈道穩(wěn)定性有重要的影響[1]。

1.1 某型發(fā)射裝藥結構

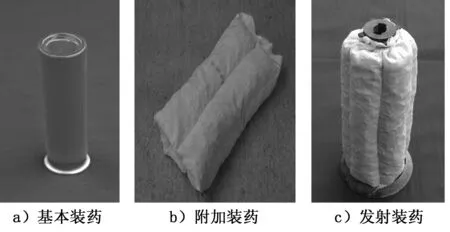

某型發(fā)射裝藥由基本裝藥、附加裝藥及尾架組合件組成,基本裝藥裝入尾架組合件內,附加裝藥裝配于尾架組合件外(見圖1)。

圖1 某型發(fā)射裝藥

1.2 作用原理

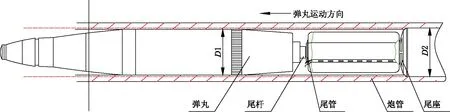

尾架組合件由尾座、尾管、尾桿等通過螺紋聯接的方式組合而成,發(fā)射前,發(fā)射裝藥與彈丸通過尾架組合件前部的尾桿連接后送入火炮內膛,尾架組合件底部的尾座卡滯于火炮炮管尾部特制的斜45°臺面上。發(fā)射時,彈丸受發(fā)射裝藥作用產生的火藥氣體推動向炮口運動,同時尾架組合件受力被剪切,彈丸與尾架組合件從尾桿處脫開連接,彈丸飛出炮口,尾架組合件留于炮膛,開閂后取出尾架,可進行下一發(fā)彈丸的裝填、射擊,原理圖如圖2所示。

圖2 彈丸發(fā)射前狀態(tài)示意圖

2 產品故障及影響

2.1 產品故障

在進行某型殺爆彈射擊試驗時,1發(fā)彈丸在距離目標區(qū)2 000 mm處爆炸,炮膛內只剩尾座,尾座螺紋處縱向開裂(見圖3)。

圖3 尾座開裂狀態(tài)

2.2 危害分析

彈丸發(fā)射時,發(fā)射藥正常作用,尾架組合件正常被剪切留于炮膛,彈丸在炮膛內受基本裝藥與附加裝藥火藥燃燒產生的壓力獲得飛行初速,飛離炮膛,按照既定軌道飛行至目標區(qū),實現其功能。如果尾架組合件未正常剪切,它會隨著彈丸一起飛行,尾架組合件對于彈丸飛行狀態(tài)時是多余物,它改變了彈丸的重量及定心部位,影響彈丸在飛行中的穩(wěn)定性,導致彈丸飛行異常,出現近彈,形成安全隱患。

3 原因分析

根據產品結構及作用原理分析,形成故障的因素主要有:基本裝藥燃燒形成壓力較大,對尾座造成損傷;尾座自身存在缺陷,在基本裝藥作用時擴大其缺陷形成故障。

3.1 基本裝藥

基本裝藥裝配于尾架組合件內,底火受到外力擊發(fā)而發(fā)火,點燃發(fā)射藥,發(fā)射藥燃燒產生的高溫高壓氣體通過尾管噴火孔噴出點燃附加裝藥。根據基本裝藥的作用原理可知,發(fā)射藥燃燒熱、發(fā)射藥燃燒層厚度、發(fā)射藥藥量、尾管噴火孔尺寸是影響尾管點火壓力的因素。點火壓力高,瞬間釋放的壓力會對尾座、尾管等形成沖擊,如果壓力超出尾座可承受力,尾座可能形成損傷。

3.1.1 發(fā)射藥燃燒熱

發(fā)射藥的燃燒熱是能量的來源,根據Q=PV原理,體積一定,燃燒熱Q與壓力P成正比關系,因此發(fā)射藥的燃燒熱決定著產品在作用過程中尾管及尾座承受的壓力。對故障批產品基本裝藥所用發(fā)射藥進行質量追溯,其發(fā)射藥的燃燒熱為(Q+52) J/g,符合指標(Q±90) J/g,對故障批產品剩余藥劑隨機抽取3份進行燃燒熱檢測,結果分別為(Q+54) J/g、(Q+10) J/g和(Q+36) J/g。通過排查,發(fā)射藥燃燒熱無異常。

3.1.2 發(fā)射藥燃燒層厚度

產品用發(fā)射藥為多孔單基發(fā)射藥,燃燒層厚度決定著藥劑燃燒的速度,燃燒層尺寸越薄,藥劑燃燒越快;反之,燃燒層尺寸越厚,藥劑燃燒越慢。根據Q=Ft,能量Q一定,燃燒時間t越短,瞬間釋放的力F越大。對故障批使用發(fā)射藥剩余的藥劑隨機抽取1 000粒進行燃燒層檢測,每顆藥粒經放大顯微鏡檢測,藥劑的燃燒層厚度范圍為(δ-0.01)~(δ+0.02) mm,符合發(fā)射藥燃燒層厚度(δ±0.03) mm的技術要求。發(fā)射藥燃燒層厚度無異常。

3.1.3 發(fā)射藥藥量

發(fā)射藥裝配為發(fā)射裝藥配裝于彈丸,在炮膛內燃燒,炮膛容積確定,發(fā)射藥燃燒熱確定,藥量越多,藥劑燃燒產生的壓力越大,可能會對尾座造成影響。隨機抽取故障樣品批產品50套逐一進行藥量檢測,檢測結果為(m-0.13)~(m+0.16) g,符合選定藥量(m±0.5) g的要求。發(fā)射藥藥量無異常。

3.1.4 尾管噴火孔尺寸

火藥在一定容器內燃燒產生高溫高壓氣體,容器釋放壓力面積越小,輸出的壓力越高,容器各部件承受的壓力越大。如果產品尾管噴火孔尺寸超差,小于規(guī)定尺寸時,發(fā)射藥燃燒后壓力驟增,可能會對尾座造成影響。對故障批產品隨機抽取50發(fā)逐發(fā)進行噴火孔尺寸檢測,檢測結果為(D-0.01)~(D+0.02) mm,符合(D±0.03) mm的技術要求。尾管噴火孔尺寸無異常。

3.1.5 尾管點火壓力

尾管點火壓力超出規(guī)定指標上限時,會帶來安全及質量風險,可能會對尾座造成影響。對故障批產品選定藥量后尾管點火壓力檢測的記錄進行檢查,10發(fā)產品點火壓力范圍為(Pmax-24)~(Pmax-13) MPa,符合產品規(guī)定的(Pmax-32)~PmaxMPa的要求。隨機在故障批中抽取20發(fā)產品進行尾管點火壓力試驗,試驗結果為(Pmax-26)~(Pmax-12) MPa。尾管點火壓力無異常。

3.2 尾座

尾座是由45優(yōu)質碳素結構鋼通過熱處理加工而成。如果原材料成分、原材料內部質量、尾座熱處理后的硬度有異常,基本裝藥發(fā)火形成瞬間釋放的壓力對尾座、尾管等形成沖擊,尾座自身可能無法正常承受點火壓力而形成損傷。

3.2.1 尾座硬度

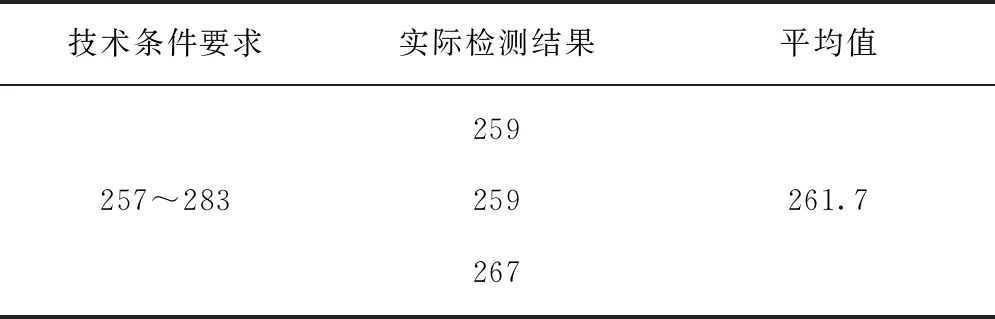

尾座在該發(fā)射裝藥產品中要承載藥劑燃燒產生的火藥壓力,因此其必須有一定的強度,如果其強度弱,承受不了火藥壓力,就會給產品帶來質量及安全隱患。對故障尾座進行多點硬度檢測,結果見表1,平均硬度為261.7 HBW,符合技術要求為257~283 HBW的規(guī)定。

表1 故障尾座硬度檢測結果 (HBW)

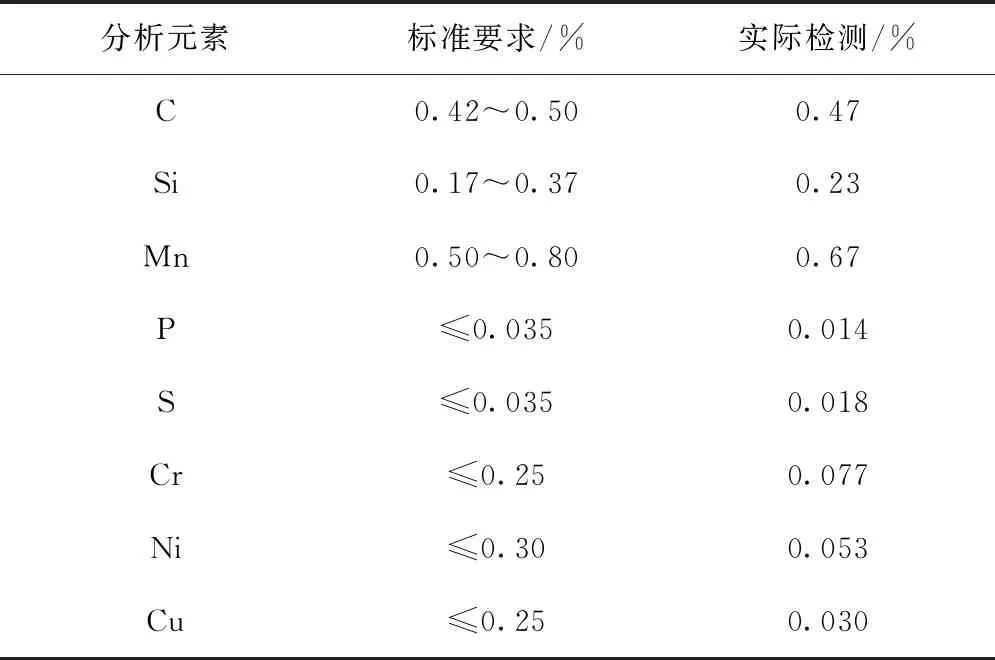

3.2.2 原材料成分

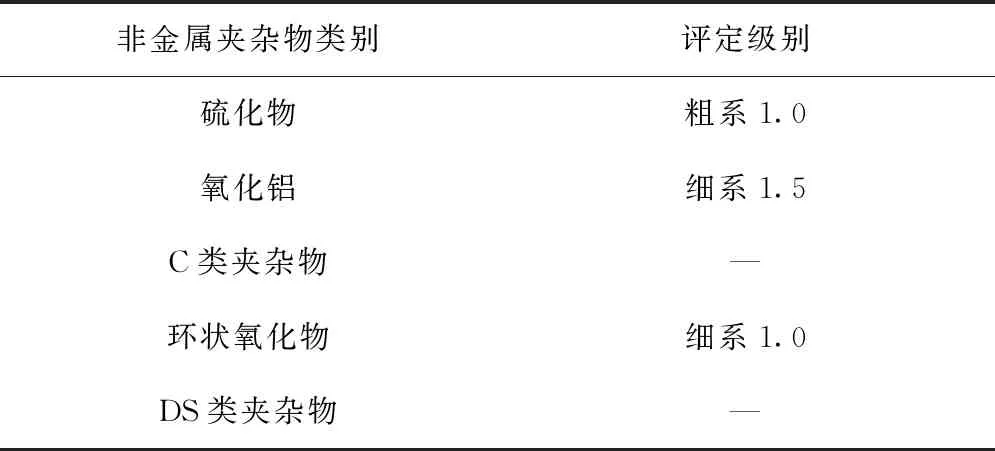

原材料的質量直接決定尾座的質量。對故障尾座所用材料的化學成分進行了分析檢測,檢測結果各元素化學成分均符合標準要求(見表2)。依據GB/T 10561—2005《鋼中非金屬夾雜物含量的測定標準評級圖顯微檢驗法》,對故障尾座材料中非金屬夾雜物的含量進行了分析,結果見表3,非金屬夾雜物如圖4所示。檢測結果表明:該故障尾座顯微組織中存在一定的硫化物、氧化鋁、環(huán)狀氧化物等夾雜物。

表2 故障尾座化學成分(質量分數)

表3 故障尾座非金屬夾雜物分析

圖4 非金屬夾雜物

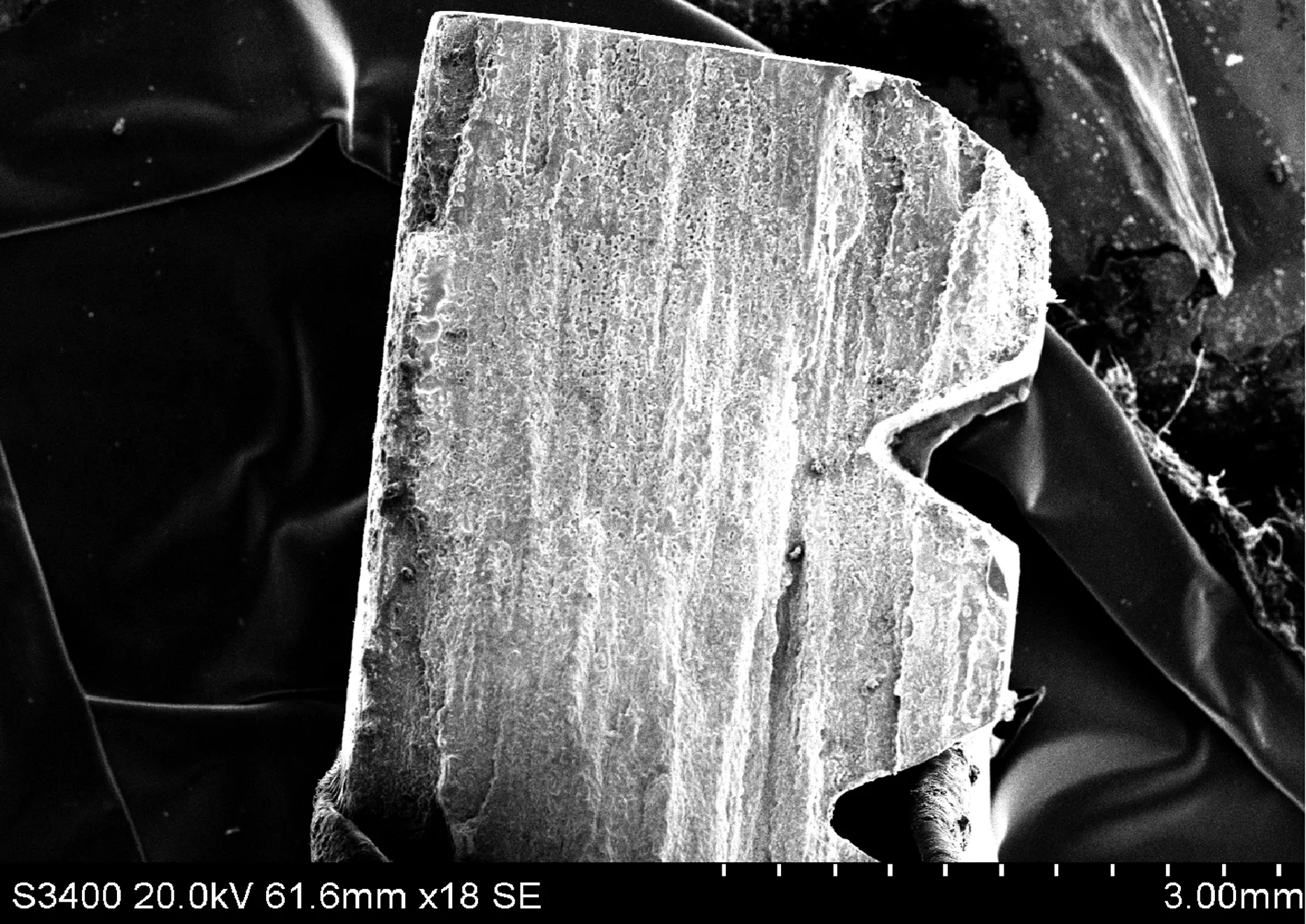

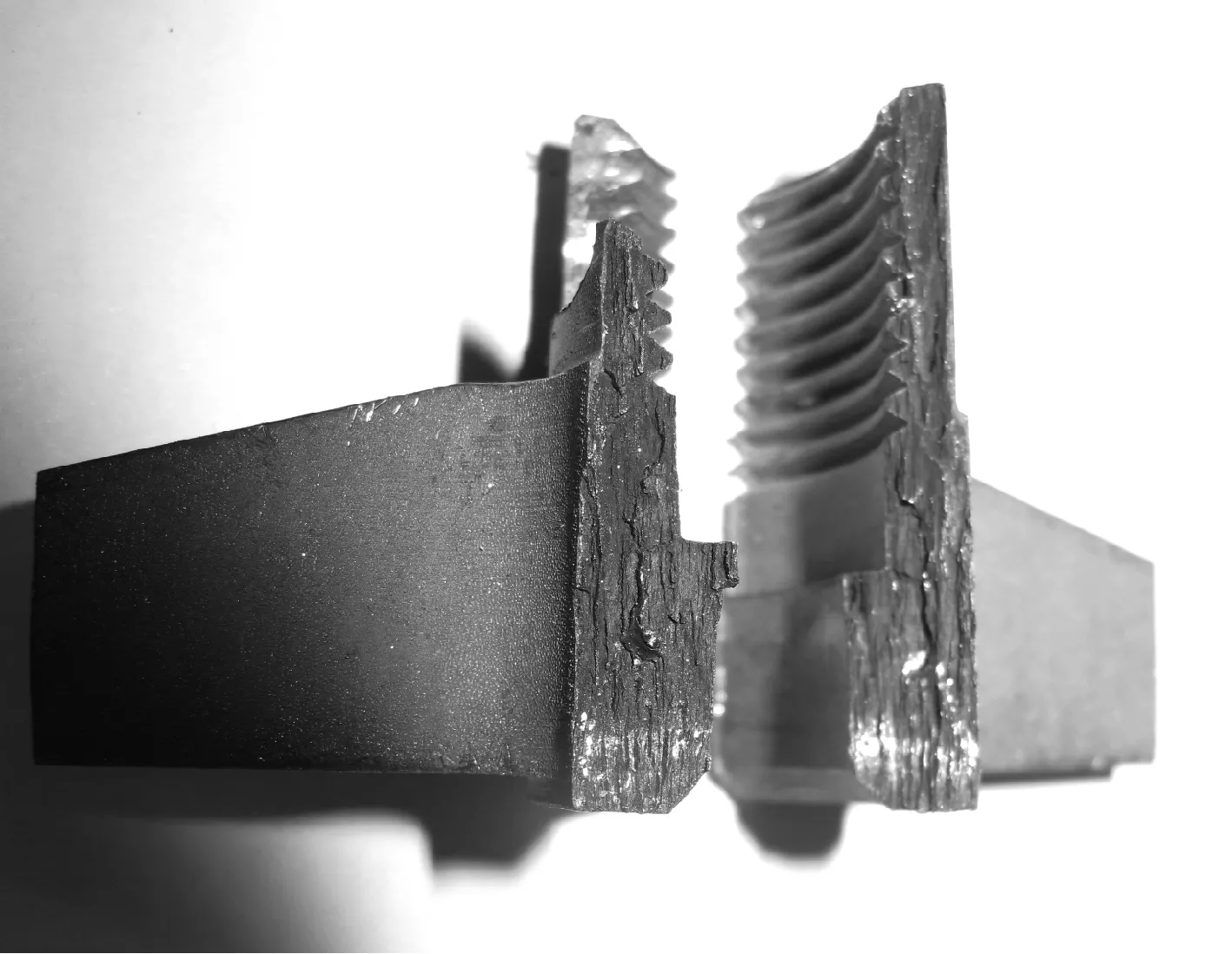

對尾座斷裂部位進行電鏡檢測,結果如圖5和圖6所示。

圖5 尾座裂口橫斷面的電鏡掃描圖

圖6 尾座裂口處的電鏡掃描圖

由圖5中明顯可以看出,該尾座裂口橫斷面存在深色區(qū)域,該深色區(qū)域為碳(或其他非金屬雜質)的偏析。圖6中從尾座裂口處明顯可見縱向分布的帶狀組織,對材料進行熱處理后帶狀組織處應力較集中,塑性比正常組織差,容易在外力作用下產生開裂。從上述分析可知,原材料成分符合標準要求,但故障尾座材料成分不均勻且存在一定程度的非金屬夾雜物及偏析,熱處理后呈現帶狀組織,為原材料內部缺陷。

3.2.3 尾座原材料內部質量

故障尾座螺紋處有2條貫通整個高度的對稱裂紋,斷裂處可復原(見圖7),斷口為層狀斷口,無塑性變形(見圖8)[2]。

圖7 尾座裂紋狀態(tài)

圖8 尾座裂紋斷口狀態(tài)

對斷口處的組織進行清洗,用1 400倍高倍放大電鏡觀察斷口組織(見圖9),與典型脆性斷口的電鏡掃描圖(見圖10)進行對比可見:故障尾座開裂斷口的晶體圓滑,無撕裂,晶體與晶體間無相互作用,與典型脆性斷口的電鏡掃描圖相似。上述分析可知,尾座在斷裂時材料幾乎沒有發(fā)生明顯的變形,為典型沿晶脆性斷裂。這種斷裂多因材料本身存在類似裂紋性的缺陷,這種缺陷易在較大載荷的作用下高速擴展導致出現斷裂[3]。

圖10 典型脆性斷口的電鏡掃描圖

3.3 原因定位

由上述分析可知形成尾座開裂的原因如下:由于尾座使用的原材料45鋼存在一定的非金屬夾雜物及偏析,降低了材料性能,破壞了金屬基體的連續(xù)性,材料本身存在隱性裂紋或在熱處理時形成微小裂紋,當彈丸發(fā)射瞬間,尾座因膛內高溫氣體作用發(fā)生熱膨脹、尾座裂紋擴展的同時,尾座承受彈丸啟動時的強大拉拽作用,尾座裂紋迅速擴大并最終導致尾座從螺紋處斷裂,尾座與尾管的連接失效,尾管失去約束隨彈丸飛出。

4 采取的措施及驗證

4.1 采取的措施

4.1.1 原材料無損檢測

尾座加工前,對尾座原材料進行100%超聲波探傷,剔除不合格材料。

4.1.2 熱處理后無損檢測

在尾座完成調質處理后(加工螺紋前),對尾座螺紋加工部位進行磁粉探傷,剔除熱處理造成的不合格品。

4.1.3 硬度檢測

對尾座進行序號管理,在尾座熱處理后逐一進行硬度檢測并進行記錄,將不合格品及時剔除,降低質量風險。

4.1.4 生產過程中的檢測

在尾座完成螺紋加工后、表面處理前對螺紋部位采用高倍放大鏡進行檢查。

4.2 驗證

采取上述改進措施后,經超過1 500余發(fā)尾座的射擊試驗驗證,未出現該類故障。

5 結語

通過上述研究可以得出如下結論。

1)尾座的開裂處為典型脆性斷口。

2)尾座開裂的原因是尾座使用的原材料45鋼存在一定的非金屬夾雜物及偏析,降低了材料性能,破壞了金屬基體的連續(xù)性,材料本身存在隱性裂紋或在熱處理時形成微小裂紋,在發(fā)射裝藥火藥氣體壓力的作用下,尾座裂紋迅速擴大并最終導致尾座從螺紋處斷裂,屬材料本身缺陷。

3)原材料的檢測及過程檢測是質量形成的重點,預防是質量控制的關鍵,強化原材料的檢測及過程控制可有效降低產品質量風險。