高溫煙氣輪機葉片數字射線檢測工藝試驗及應用

鄒立群 顧 軍

(1.上海石油化工股份有限公司;2.上海石化設備檢驗檢測有限公司)

煙氣輪機是石化催化裝置回收煙氣能量的重要設施,葉片為煙氣輪機的主要部件,運行中除承受高溫應力、 氣流壓力和催化劑粉塵磨蝕外,還要承受葉輪旋轉時的離心力和葉片前后氣流壓差產生的壓應力,受力情況十分復雜。 另外,裝置運行過程中時有工藝操作波動、超溫等狀況發生, 盡管煙氣輪機機組均配有狀態監測系統——測量軸瓦溫度、 轉子振幅和轉子軸位移,但這些實時的監測手段往往很難預判煙氣輪機葉片生成的裂紋,尤其是煙氣輪機運行一個周期后,在高溫下葉片材料特性的衰減和蠕變,會促使裂紋的產生和擴展,造成葉片在運轉期間突發斷裂和機組停車故障。

目前,有關煙氣輪機葉片的質量控制,國外文獻中尚無十分嚴格的標準規定, 國內HG/T 3650—2012《煙氣輪機技術條件》規定在制煙氣輪機葉片棒料狀態進行常規UT,而在鍛造、熱處理和精加工階段出現的質量缺陷,不能實現可靠檢測并及時發現。 對運行一個周期后的葉片如何進行無損檢測,目前國內外均無明確規定,一般僅做目視檢測和滲透檢測,用以發現葉片外觀和開口性缺陷。 航空領域的發動機葉片檢測以工業CT 檢測為主,高昂的檢測費用和較低的檢測效率不適合石油化工裝置上煙氣輪機葉片的檢測。 隨著計算機與電子技術的快速發展[1],射線數字成像檢測技術得到了飛速發展,其優勢不僅表現在無膠片的圖像存儲和傳輸,豐富的圖像處理技術拓展了射線數字成像的應用范圍,可根據實際情況及時調整透照參數以取得最佳的檢測圖像。 數字射線檢測技術(Digital Radiographic Testing)是能夠獲得數字化圖像的檢測技術[2],檢測結果直觀。 為此,筆者通過工藝試驗和批量檢測驗證提出煙氣輪機葉片的X 射線數字成像檢測工藝。

1 數字射線檢測技術

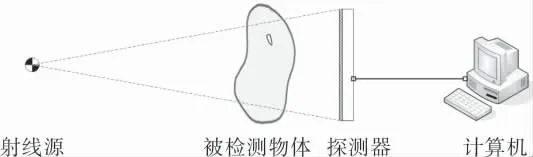

X 射線數字成像是基于射線的穿透特性和衰減特性,利用射線的光、電轉換材料和圖像傳感器來獲得可被顯示和記錄的數字圖像,其成像原理如圖1 所示。 被檢測物體接受X 射線照射,由于密度和厚度的差別使得穿透射線的強度發生了改變;探測器內部的轉換屏將穿透射線轉換為可見光或電子,從而被圖像傳感器記錄;通過外圍電路讀出圖像傳感器像元記錄的電信號并進行數字化處理后,將圖像數據發送至計算機系統進行顯示、處理和存儲[3~5]。

圖1 X 射線數字成像原理示意圖

數字成像檢測系統一般由射線機、非晶硅成像板、 成像-顯示控制單元及計算機系統等部分組成[5]。 檢測采用DeReO HE-P4040 探測器,平板類型為非晶硅,質量11kg,尺寸610mm×600mm×30mm(長×寬×高),有效區域400mm×400mm,像素尺寸200μm, 灰度等級14bit, 操作溫度-20~50℃;射線機采用GE-300,最大管電壓300kV,焦點尺寸3mm×3mm; 計算機系統采用DELL Inspiron 高分辨率圖像工作站,軟件采用DeReO 探測器配套的Maestro 4.0 版本,能實現探測器和射線機的同步軟件控制。

2 工藝試驗

2.1 模擬試塊制作

走訪國內知名的煙氣輪機葉片生產商和使用單位發現, 葉片的失效模式主要是疲勞斷裂,運行中斷裂的碎片撞擊其他完好葉片,隨后會陸續發生斷裂,導致機組停車。 結合幾起失效事故案例,斷裂部位主要發生在受力比較復雜的榫槽根部和葉片與榫槽交界處。 煙氣輪機停車檢修時,通過滲透檢測發現在受力較小的葉頂部位存在裂紋。

考慮到檢測的可靠性,結合以往檢修過程中發生的缺陷類型并利用廢舊葉片加工模擬試塊(圖2),每個榫槽均勻分布5 條模擬裂紋(長度10mm,高度0.5mm)。 最大榫槽穿透厚度約40.0mm,每個榫槽內均加工有模擬裂紋,用于確定受幾何不清晰度的影響是否需要透照兩側。 葉根處是整個葉片最厚部位,形狀為馬刀形, 在兩側分別布置5 條模擬裂紋 (長度10mm,高度0.5mm),用來確定檢測系統的管電壓和焦點參數。 葉身厚度為2.2~40.0mm,厚度變化范圍較大, 在葉身反面均布19 條模擬裂紋(圖3,長度10mm,高度0.5mm)。 綜上,在葉身正、反面設置模擬缺陷是為了更好地消除幾何不清晰度的影響,在布置模擬裂紋時厚度變化差應控制在6mm 以內,而且保持平板探測器平直不彎曲。

圖2 模擬試塊正面人工模擬缺陷分布

圖3 模擬試塊反面人工模擬缺陷分布

2.2 工藝試驗參數

煙氣輪機葉片的厚度2.2~40.0mm,輪廓尺寸295mm×175mm;保證穿透的前提下,選取GE-300高頻恒壓X 射線機;為了獲取較高的圖譜質量和檢測效率,選擇尺寸610mm×600mm×30mm(長×寬×高)、 有效區域400mm×400mm、 像素尺寸200μm 的平板探測器。

經測厚得知,19#和58#模擬缺陷處穿透厚度最大,因此作為本試驗的關鍵點。 兩處模擬缺陷位于葉身最厚處的兩個表面,為了便于區別它們的成像,在兩處模擬裂紋的交錯端放置不同直徑的銅絲。 通過多次試驗, 當管電壓300kV、 焦距600mm、管電流3mA、透照時間30s 且射線機窗口用0.6mm 厚銅板作過濾板時,兩處模擬缺陷可被清晰顯示(圖4)。 由圖4 可見,19#模擬缺陷影像不如58#清晰,這是幾何不清晰度造成的,在實際檢測過程中需對此處進行正、反兩面透照,以防缺陷漏檢。

圖4 19#和58#模擬缺陷處的透照影像

通常,在制或在役時,煙氣輪機葉片數量較多, 確定每片葉片的最少透照次數很有工程意義。 通過多次試驗對比發現,對本試塊進行6 次透照后,所有模擬缺陷均可發現,將這6 次透照的工藝參數列于表1。

表1 煙氣輪機葉片透照工藝參數匯總表

3 工程應用

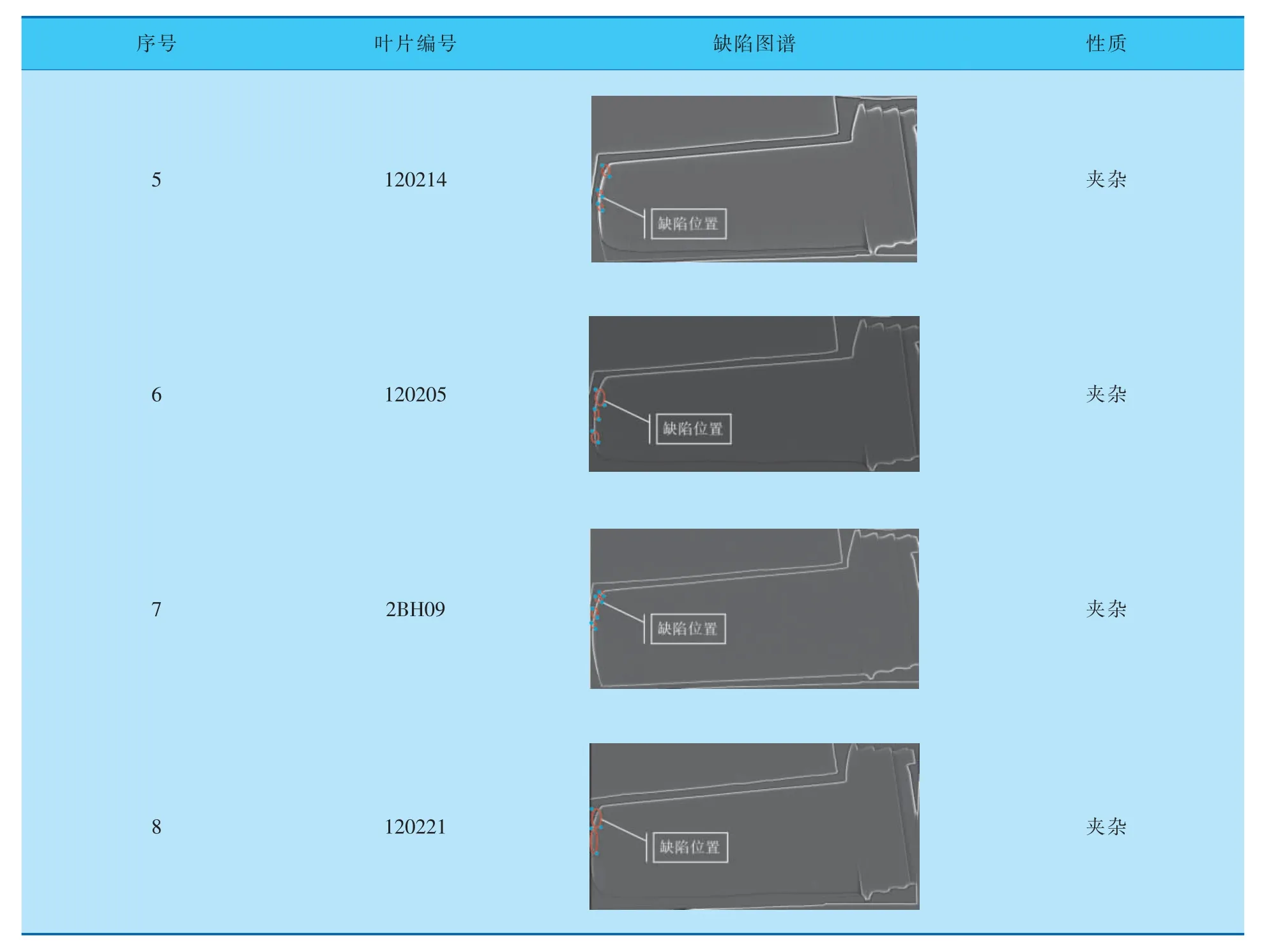

某催化裝置停車檢修,需對58 片煙氣輪機葉片進行數字射線檢測, 根據上述工藝試驗參數檢測后發現8 片葉片存在缺陷, 其中一片在葉頂和榫槽處均發現有缺陷, 缺陷類型為裂紋和夾雜,檢測結果見表2,缺陷圖譜中紅色標記部分為缺陷位置。 由此可知,檢測達到了預期的效果。

表2 煙氣輪機葉片數字射線檢測結果

(續表2)

4 結論

4.1 數字射線技術可以應用于煙氣輪機葉片檢測,并能高效率識別檢出裂紋類缺陷和體積型缺陷。

4.2 煙氣輪機葉片規格型號較多,針對不同型號的煙氣輪機葉片進行數字射線檢測時,需制作同尺寸模擬試塊進行工藝試驗。

4.3 石化裝置的葉片形式多種多樣, 有扭彎葉片、三元流葉片及馬刀形葉片等,葉片的厚度變化大,空間多維變化,較厚部位一定要考慮幾何不清晰度的影響, 在滿足穿透能力的前提下,盡量選擇尺寸較小的焦點。

4.4 發現缺陷時,要仔細分析圖譜,并重新進行透照或通過其他無損檢測方法的輔助確認,避免有雜物遺落在成像板上造成的偽缺陷。

4.5 制作模擬試塊時,某些部位可設置成“直角形”,以便其他無損檢測技術的應用研究。