石油模擬井流量調節閥流量特性與參數優化

付海龍 荊冠鵬 賈光政 Marius Petrescu 許蘭波

(1.東北石油大學機械科學與工程學院;2.羅馬尼亞石油天然氣大學;3.中國石油大慶煉化公司電儀運行中心)

流量調節閥的流量特性與壓降特性是反映調節閥性能的重要指標,在石油模擬井實驗系統中,流量調節閥的這些特性影響著實驗系統的穩定性和實驗質量[1]。 目前,對于流量調節閥的研究多集中在閥芯與流場的關系、 閥芯形面與流量特性的關系等閥芯流動特性改善方面[2~5],而針對節流口影響流量調節閥特性的研究較少。 筆者采用數值模擬方法對自主設計的模擬井流量調節閥的節流結構進行模擬, 找到節流口參數與調節閥特性的關系。 通過對節流口反饋設計與局部結構優化,進一步優化流量調節閥流量特性和壓降特性。

1 流量調節閥結構

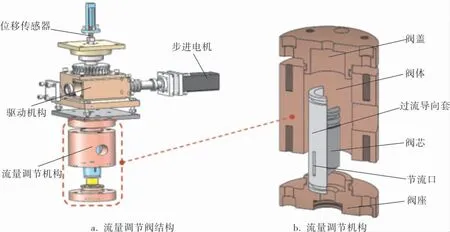

流量調節閥主體包含位移傳感器(用以檢測閥芯開度)、驅動機構、流量調節機構和步進電機(圖1a)。 驅動機構由蝸輪蝸桿減速機構、螺旋絲杠螺母傳動機構和絲杠限位帽(用以防止絲杠發生轉動)組成;流量調節機構由閥蓋、閥體、過流導向套、閥芯和閥座組成(圖1b),采用周向均布軸向矩形節流口,它是軸向隙縫節流口的一種改進,節流口均布于過流導向套上。

圖1 流量調節閥三維模型

通過調節流量調節閥閥芯位移實現節流口開度調節從而達到流量調節的目的。 流量調節閥最重要的性能指標之一是它的流量特性,其流量特性取決于它固有的流量特性,而過流結構決定了調節閥固有的流量特性[6];流量調節閥的調節精度與穩定性取決于壓降特性,壓降特性不穩定則會造成調節閥小開度調節波動、調節響應慢及閥芯定位精度差等問題[7,8]。

2 節流口工作特性

2.1 節流口參數

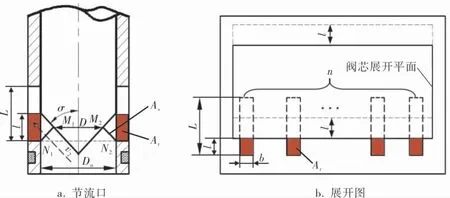

流量調節閥節流口結構如圖2a所示,節流口面積是隨閥芯位移變化而變化的矩形槽面積,節流口總面積是過流導向套上單個矩形開槽面積的總和。 建立節流口模型時,忽略曲率變化和壁厚的影響,因此可將節流口視為平面矩形薄壁小孔進行討論,節流口展開結構如圖2b所示。 流體受到錐端面閥芯的導向會沿錐閥錐面流入節流口,在這之前節流口前端的過流截面面積是閥芯與閥座間形成的錐環N1M1N2M2的面積As, 節流口面積Ar(Ar=nbl)是閥芯開度為l時對應的矩形開槽面積(圖中紅色矩形部分),其中n為節流口數量、b為節流口寬度。

圖2 流量調節閥節流口結構示意圖

2.2 流量特性

當考慮流量調節閥安裝在水平管道、壓力損失為hf時,由流體伯努利方程可得:

式中 A——調節閥通徑面積,cm2;

Kr——流量系數;

Δp——平均節流壓差,kPa;

ρ——流體密度,g/cm3。

由式(5)可知,節流口出口流量受到節流口數量、寬度、開度和節流壓差的影響,通過改變節流口尺寸可以改變調節閥的流量特性,但當參數與節流壓差確定后, 節流口流量即為開度的函數,若要保證節流口流量線性變化就應保證在節流口開度變化時壓差線性變化。

2.3 壓降特性

若要保證節流口開度變化時壓差線性變化,就應設計出具有線性壓降特性的閥芯結構。 保證壓降均勻變化就是要使閥芯輪廓曲線滿足壓力線性變化方程[9]:

根據圖2a中的幾何關系可以得出閥芯過流截面面積表達式為:

式中 Dn——閥芯直徑,cm;

L——閥芯最大位移,cm;

Δpmax——最大節流壓差,取值為100kPa;

α——壓差系數;

σ——閥芯半錐角,(°)。

閥芯輪廓線與等值面曲線相切,因此可根據?As/?σ=0求解式(8),得出滿足線性壓降特性的閥芯輪廓曲線。

3 流量調節閥內部流場數值模擬

3.1 模型建立與網格劃分

依據調節閥內部結構運用Solidworks軟件建立內部流場模型(圖3),節流口數量為4、寬度為2mm。 使用面向計算流體力學的前處理器軟件ICEM CFD對內部流道進行網格劃分, 采用非結構網格,設置網格增長因子為1,最大網格尺寸為0.9,網格總數433 901,節點數77 206,網格質量大于0.3。運用Fluent軟件進行內部流場數值模擬,數值模擬計算模型和求解方法分別采用k-ε計算模型和Simple算法。

圖3 流量調節閥流體域網格模型

3.2 流場數值模擬分析與結構優化

3.2.1 閥內部流場數值模擬

以調節閥入口壓力10MPa、50%閥芯開度為例進行流場特性分析說明,該工況下調節閥內部流場對稱截面壓力、速度跡線云圖如圖4所示。

圖4 閥內部流場數值模擬圖

由圖4a可知, 調節閥壓降線性變化明顯,具有良好的壓降特性。 節流口處流道面積變化產生局部高壓區,在流體流出節流口過程中,節流口下端靠近入口端出現了低壓區,高壓區與低壓區在軸向上非梯度均勻變化。 流體流過節流口時,流體由于慣性會沿節流口的銳邊切線流出,導致流體流動軸線突變并降低流體流通能力。 低壓區的出現與流體流通不暢有關,并且會增加氣穴形成的幾率[10,11]。

由圖4b可知, 調節閥入口端流體流動平穩,節流口處流速驟增。 節流口銳邊處流線收縮,流體出現旋轉流動,流速驟減。 由速度矢量箭頭標識可知, 流體速度與方向在銳邊處發生突變,這進一步說明低壓區的產生與流體流動不暢有關[12],且會導致流體對過流導向套產生沖擊、形成湍流,因此需要對節流口進行結構優化。

3.2.2 節流口結構優化

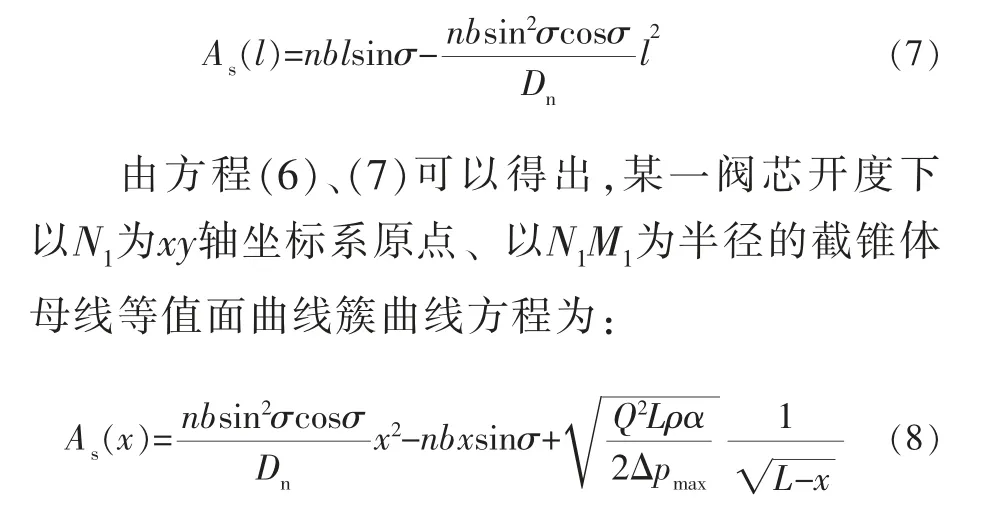

高壓流體沿節流口銳邊切線方向射出,從而導致原本在同一條軸線上流動的流體發生流向偏折,進而在銳邊附近極易產生高速渦流,最終導致節流口下端靠近入口端出現了低壓區。 為了減弱節流口銳邊所產生的流體流通受阻現象,需對節流口銳邊進行結構優化。 利用機械加工制造時對銳邊進行倒角、圓角處理的工藝優點,對節流口銳邊進行倒角、圓角優化,以有效防止高速流體在流動過程中出現水力割裂現象,對比兩種優化方式,以評價其減輕水力割裂、降低流阻的效果。 節流口經倒角、圓角優化后的結構如圖5所示。

圖5 節流口結構倒角、圓角工藝優化后的結構示意圖

3.2.3 優化后閥內部流場數值模擬

減少流體介質對節流閥閥內流道的沖擊是調節閥內部流場結構優化的重要指標[13],為了減少節流口局部壓力損失呈現無規則變動,則需要減小流阻系數、增加流體流動性,避免銳邊或流體截面突變。 筆者將節流口銳邊分別進行倒角和圓角優化,通過數值模擬分別討論不同優化形式的優缺點。 以調節閥入口壓力10MPa, 閥芯開度40%時為例,節流口經倒角優化、圓角優化后流場數值模擬結果如圖6所示。

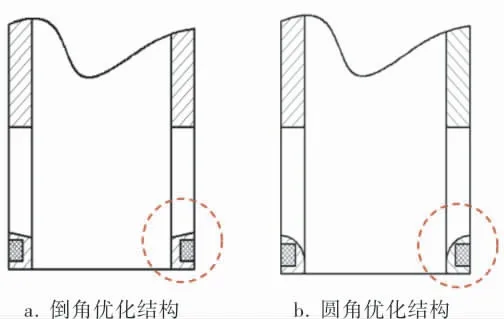

由圖6a可知,節流口采用倒角優化后低壓區面積減小,說明非銳角邊節流口有利于增強過流孔流通能力,減少負壓區的產生,這有助于減小氣穴效應發生的幾率[14,15];由圖6b可知,節流口采用圓角優化后低壓區面積進一步減小,說明圓角過流口有利于減小流阻系數、 加速流體過流;由圖6c、d可知,直線倒角與圓角節流口均具有良好的流通特性,并且可以減少在閥體壁面流體發生反射并產生渦旋;由速度矢量箭頭可知,圓角節流口可以更好地減弱流體附壁流動現象,增加流體通過率。

圖6 優化結構內部流場數值模擬圖

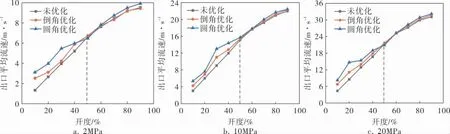

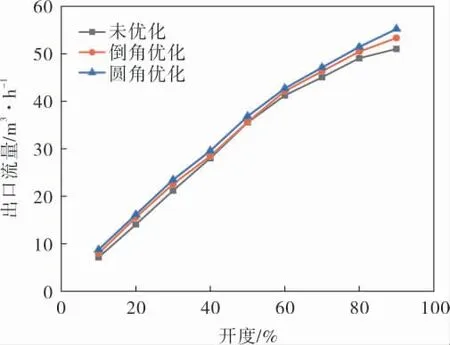

對采用倒角、圓角優化的節流口進行數值模擬,分別取節流壓差2、10、20MPa 3種壓力環境進行調節閥出口平均流速對比分析(圖7),進而對減輕流阻效果進行分析說明; 取10MPa壓力環境進行調節閥出口平均流量對比分析,進一步對兩種節流口優化形式的效果進行對比(圖8)。

圖7 優化前、后節流口出口平均流速對比曲線

圖8 10MPa壓差時開度-出口流量對比曲線

由圖7可知,不論在何種壓差環境下,當開度小于50%時, 節流口圓角優化具有最高的調節閥出口流速,但當開度超過50%時,不同形式的節流口對于增強調節閥出口流速的效果并無較大差異。 調節閥出口流速增強說明調節閥流通特性的增強,因此可以得出結論:當節流壓差一定、調節閥開度小于50%時,圓角、倒角優化的節流口均可以減小節流口流動阻力, 增強內部流場流通能力,而圓角優化可以最大限度減小流阻,增強流體通過率。

由圖8可知, 節流口優化后調節閥流量與開度呈線性變化規律。 節流口倒角、圓角優化后調節閥流量調節范圍擴大, 流量與開度線性度更好;節流口圓角優化后流量調節范圍、線性度進一步得到優化。 調節閥出口流量的增加說明節流口優化會釋放受節流口銳邊阻礙的流體,調節閥出口流量線性度的增加說明節流口優化會增加調節閥的調節穩定性,進而說明倒角、圓角優化可以減輕由渦流引起的流量波動。 結合圖7的分析結論可知,優化節流口銳邊可以增加流體流通能力且優化調節閥流量特性。

4 結論

4.1 利用Solidworks軟件進行石油模擬井實驗系統流量調節閥結構設計,設計的流量調節閥結構簡單、互換性強,且具有較高的定位精度和調節精度。

4.2 通過數學建模,完成節流口與調節閥流量特性、壓降特性關系研究,獲得的閥芯曲面方程實現了調節閥壓降線性特征的準確描述。

4.3 針對節流口銳邊區域易產生負壓區、渦流等問題,采用流場數值模擬的方法進行研究,認為節流口銳邊是導致負壓區產生的因素,并且會使高速流體易發生水力割裂、 增加流阻與流速突變。 研究發現節流口倒角、圓角處理可以有效減小負壓區面積、流阻與流動截面突變,其中圓角優化對于節流口銳邊效應具有最優效果。

4.4 基于制造工藝的節流口優化過程,對直線倒角與圓角工藝設計還應考慮具體工況,過大的直線倒角不僅無法優化流道參數,而且更可能加劇流體流動方向變化,造成能量損失和閥腔內壓紊亂。 因此,在節流口優化設計過程中還應考慮避免尺寸優化過度引起的調節閥工作特性 “負優化”情況。