淺探相關參數對機械密封摩擦熱的影響

蔡清龍,朱艷秋,虞佳棟

(1.中化興中石油轉運(舟山)有限公司;2.中化舟山危化品應急救援基地有限公司,浙江 舟山 316000)

在石油化工行業,各類泵是油品輸送的關鍵設備,而機械密封又是影響泵完好性的重要附件,因而其質量、壽命是選型重點。機械密封按照結構可分為旋轉式、滑動式、靜止式、內裝式、外裝式等。與填料密封相比,機械密封密封性好、壽命長,應用廣泛。

在接觸式機械密封中,動環和靜環是關鍵部件,其接觸端面相對運動產生摩擦熱,摩擦熱會造成局部的高溫,進而影響密封的效果,甚至出現密封環斷裂等現象。為保證密封效果穩定性,降低接觸端面的溫度,將是機械密封選型的關鍵指標。

1 機械密封結構特點

1.1 機械密封摩擦副材料

機械密封核心部件是摩擦副,即動環和靜環,它很大程度上決定了機械密封的性能和壽命。動環和靜環相對滑動將產生磨損和發熱,因此,摩擦副材料應達到以下要求。

(1)物理性能:彈性模量大、密度小、導熱性好、熱膨脹系數低、耐熱裂和熱沖擊性好。

(2)化學性能:耐腐蝕、抗溶脹、不易老化。

(3)機械性能:高機械強度、自潤滑性好、低摩擦系數、能承受短時間的干摩擦、耐磨性好、適當的硬度。

在材料選取時,通常是動靜環為一軟一硬搭配。常用摩擦副軟材料為碳-石墨、聚四氟乙烯等,硬質合金、陶瓷及青銅等多作為硬材料。碳-石墨由于其自潤滑性、化學鈍性、較高的化學耐蝕性及相對低的消耗廣泛用作軟材料。相對硬材料,石墨被摩擦,在其表面很快形成一層相當薄的膜,在摩擦過程中,這層膜對控制溫度上升起著重要作用。

1.2 動環受力分析

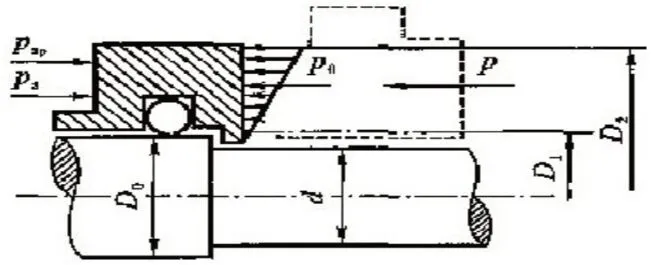

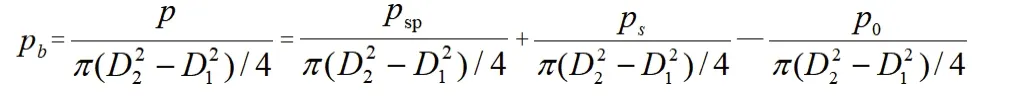

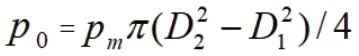

如圖1所示,機械密封在穩態工況下受力是平衡的,即有:

圖1 動環受力分析

其中,psp為彈簧力,ps為作用于動環左側的介質壓力,p0為動環右側液膜壓力形成的推開力,p為端面密封壓緊力,單位均為MPa。A為動靜環密封面接觸面積,A1、A2分別為動環左右兩側介質的作用面積,單位為m2。

則密封面單位面積上的力:

式中,G為彈簧彈性模量;D為彈簧絲徑;n為彈簧有效圈數;d為彈簧直徑。

如用p1表示平均液膜壓力,則有:

式中,D2為密封面外徑,m;D1為密封面內徑,m;D0為軸徑,m。p2為彈簧比壓,,Pa;p1為介質壓力,,Pa;λ為膜壓系數,;k為載荷系數,;

再以平衡系數β=1-k代入上式,得端面比壓:

2 相關參數對摩擦熱的影響

2.1 k、b值的選取

k代表介質壓力ps的作用面積與密封端面面積之比,與密封結構有關。密封流體壓力作用在補償環上(如機械密封動環),使其對于非補償環(例如機械密封靜環)趨于閉合的有效作用面積與密封環帶面積之比稱為載荷系數。

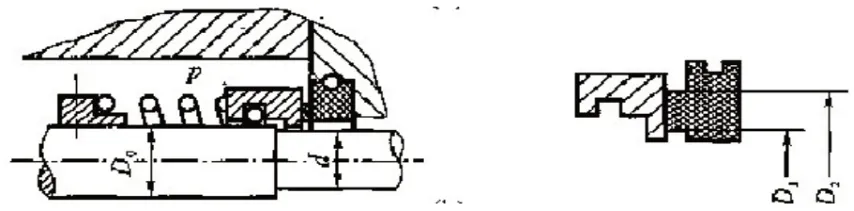

如圖2示,D0≤D1,沒有軸肩,所以k≥1,說明全部的介質壓力作用在密封端面上。此時β≤0,說明介質壓力完全沒有被平衡,此結構為非平衡型。

圖2 非平衡型機械密封

如圖3示,為 10 < 如圖4示,當D1=D0,此時k= 0,β=1,介質壓力完全被平衡,此結構為完全平衡型。 圖3 平衡型機械密封 圖4 完全平衡型機械密封 載荷系數對密封性、使用壽命有很大影響,從密封性角度考慮,如果載荷系數大,端面比壓高,密封的穩定性和可靠性都較好。同時,載荷系數大產生較高摩擦熱,如不能及時散去熱量,導致密封面溫度過高,當達到介質氣化溫度時,介質發生氣化,液膜破壞,磨損加大,使用壽命短。 因此,針對非平衡性機械密封,當軸徑一定,k值對端面比壓的影響至關重要,在選取機械密封型號時,應綜合考慮密封端面b的大小。動靜環接觸寬度b太大,則磨損大,發熱多,耗功大,冷卻和潤滑效果差,而且密封面的平直度不易保證。但寬度不易過小,否則,強度太低。高轉速、易揮發的介質,應取小值。在摩擦副中,硬環的寬度應大于軟環,以免硬環棱角嵌入軟環中,破壞密封面而引起密封失效。 相關試驗結果表明,密封面寬度b如采用窄面,相對于寬面,在相同轉速的情況下,窄面機械密封可以明顯降低溫升。不同轉速下,窄面靜環的端面溫升僅為寬面靜環的20%左右,其原因是接觸面的內外溫差小,散熱好、產生的摩擦耗功上相對較小。因此,在散熱方面考慮,宜采用窄面。 當介質壓力較高時,必須降低機械密封k值,而采用平衡型機械密封。一般情況下,當介質壓力高于67.84×104Pa時,即應采用平衡型,對黏度小、潤滑性差的介質,介質壓力高于49.03×104Pa時,即采用平衡型。 端面比壓pb是機械密封的重要參數,它與彈簧力大小、密封結構、介質壓力和黏度有關。端面比壓必須保持一定值,才能使兩個密封端面始終緊密貼合,防止泄漏。比壓也不宜過大,否則,會使磨損加劇,并產生大量的熱量,甚至使液膜蒸發,變成干摩擦。合理的比壓應使端面保持一層極薄的液膜,既能保證良好的潤滑,又不使介質大量泄漏。端面比壓選取原則: (1)高于彈簧比壓; (2)大于介質在端面溫度升高時的飽和蒸汽壓; (3)外裝式機械密封,可取稍小值; (4)高黏度介質,可取稍大值; (5)易揮發油品或化工品,可取稍小值,以減少溫升。 由式(2)可得,彈簧比壓p2是端面比壓pb的重要組成部分,當β與λ值和接近1時,p2將成為pb的主要部分。為保證有足夠的pb以減少泄漏,必須增大p2,而過大的p2將產生較大的磨損,影響機械密封壽命。p2與泄漏量、摩擦耗功存在密切聯系。 (1)在p2較小時,因平衡系數較大,平衡度較小,故p2對泄漏量的影響較小。如果p2接近一定值時,p2對泄漏量的影響明顯增大。 (2)當p2愈大時,摩擦功耗愈亦大。p2大,意味著機械密封端面貼合緊密,機械密封動、靜環密封端面之間的微凸體接觸壓力大,摩擦力大,摩擦功耗大。 隨著轉速的增大,p2對機械密封摩擦功耗的影響也相應增大,相同工作時間內機械密封的摩擦路程也相應增大。p2相同的機械密封,也會因為轉速的增大而消耗更多的功率。p2增大,加大了不同轉速下機械密封摩擦功耗的差別。機械密封p2在合適的范圍內,可將泄漏率控制在一定范圍內。值得注意的是,相同機械密封如在介質壓力不同,存在不同的最佳彈簧比壓。 式中,Q為端面摩擦熱;f為摩擦副的摩擦系數;,為端面面積;pb為端面比壓;為摩擦端面平均線速度;為端面平均直徑; 由上式可以看出,密封端面的摩擦熱同時取決于壓力、速度。密封端面的性質要考慮pb、VC的乘積,即PV值。PV值也是衡量機械密封工作狀況的重要參數,針對不同工況,PV值應選擇合適范圍,如PV值過大,液膜氣化嚴重,端面容易磨損導致密封失效。 摩擦熱量是機械密封內產生高溫的主要因素,有研究表明,密封腔內的溫度超過150℃時機械密封可能出現以下問題: (1)端面摩擦熱不能被帶走,還會對密封環起起到加熱作用,使密封端面溫度高,造成端面液膜汽化,出現干摩擦。 (2)密封環摩擦副發生熱變形和熱裂。產生熱裂的主要原因是密封端面在回轉過程中,不斷產生大量摩擦熱使表面凹凸不平而加速了磨損。同時,熱裂都是徑向的,加大泄漏的渠道,改變端面間的壓力分布,影響密封。 (3)輔助密封圈迅速老化和變形。 載荷系數k、端面寬度b、端面比壓pb、彈簧比壓p2將對機械密封端面的摩擦熱量產生重要影響,在機械密封選型時,除綜合以上參數外,還要考慮工況,合理選型。在不同設備使用同一機械密封時,要注意彈簧比壓p2的預測和調整,以保證機械密封的良好密封性能和摩擦特性。 泵在運行過程中,機械密封端面相互摩擦,當端面溫度超過某一介質的汽化溫度時,會在密封端面局部汽化(沸騰),形成局部干摩擦,密封面出現凹坑,是機械密封泄漏的主要原因之一。因此,有效的機械密封冷卻裝置必不可少,保證能及時帶走摩擦熱,有效延長機械密封使用壽命。

2.2 端面比壓pb的選取原則

2.3 彈簧比壓p2與泄漏量、摩擦耗功的關系

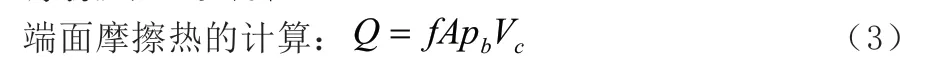

2.4 摩擦熱Q的計算

3 結語