碗米坡水電站大軸聯接螺栓斷裂原因分析

范磊,許帥

(五凌電力有限公司碗米坡水電站,湖南 長沙 410000)

水輪機大軸聯接螺栓是水輪機最重要的連接件及緊固件之一,對水輪機組振動、擺度以及正常運行起著至關重要的作用。自俄羅斯薩揚·舒申斯克水電站因頂蓋螺栓失效導致水電行業有史以來最嚴重的事故以來,水輪機組“三件”——緊固件、連接件、預埋件的安全管控日益被行業所重視。如何確保機組“三件”缺陷的及時發現和穩定可靠運行,成為水電行業最為重要的課題之一。

1 碗米坡水電機組大軸聯接螺栓緊固要求

碗米坡水電站位于沅水支流酉水的中游,在湖南省湘西土家族苗族自治州保靖縣境內,電站裝機三臺,總裝機容量為240MW。水電站水輪機發電機組由富春江富士水電設備有限公司制造,單機容量為80MW,發電機型號為SF80-60/10400立軸全傘式水輪發電機,水輪機型號為HL(PO50)-LJ-525混流式水輪機。

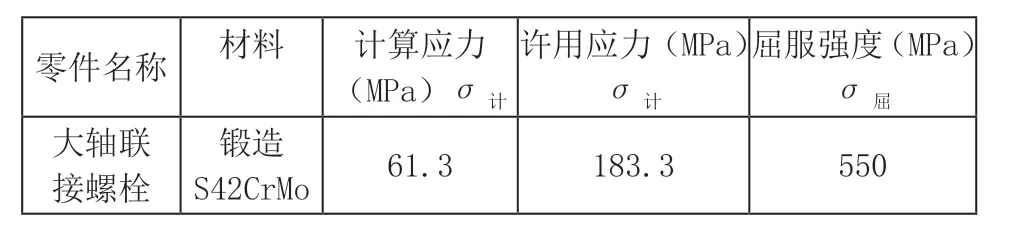

水輪機主軸采用帶軸領20SiMn鍛造結構,外法蘭型式,中空結構作為大軸補氣裝置的補氣通道。主軸與發電機軸采用20只材質為鍛造S42CrMo銷釘螺栓聯接,螺栓強度計算結果見表1。

表1 大軸聯接螺栓結構強度計算結果

根據設備制造廠家提供的機組聯軸技術規范要求,待發電機轉子、上下機架等安裝并能承受重量且發電機單盤完成后,利用機組聯軸工具將水輪機主軸和轉輪提升,將聯軸螺栓和螺母均采用石墨或者二氧化鉬油脂潤滑后,穿上全部20個大軸銷釘螺栓并凝緊至“零”位置,標記螺母位置,并用0.02mm塞尺檢查大軸法蘭聯接面的緊密性。

利用螺栓液壓拉伸器,對稱緊固大軸聯接螺栓,每個螺栓分兩次拉伸,同時,檢查每個螺栓的伸長量(0.29mm/次)符合要求,滿足螺栓最終的總伸長量為0.58mm,每次測量伸長量均應在液壓拉升器油壓卸掉后測量。

2 碗米坡水電機組大軸聯接螺栓斷裂原因分析

碗米坡水電站2號機組檢修過程中12號螺栓進行拉伸過程中發生斷裂。

2.1 受力分析

螺栓斷裂時液壓拉伸器壓力為130MPa,該液壓拉升器對應的壓力載荷對照表見表2,可計算出拉伸器提供的拉力為3034kN。

根據表1,可以計算出大軸聯接螺栓的許用拉力及屈服拉力:

式中,F1為大軸聯接螺栓的許用拉力;F2為大軸聯接螺栓的屈服拉力;A為螺栓截面積,11.3×10-3m2。

結合安裝現場安裝實際情況,大軸聯接螺栓第二次拉伸按130MPa(3034kN)拉緊力拉伸螺栓,實測螺栓伸長量在1~1.1mm,此時,將螺帽擰緊至貼緊發電機軸法蘭上端面后,拉升器泄壓,螺栓伸長值回復到了0.54~0.58mm(現場實測四個,分別為0.54、0.55、0.56、0.58mm),大軸聯接螺栓伸長量滿足制造廠家技術要求。

大軸聯接螺栓拉伸器預緊拉力為3034kN,雖然大于廠家給定的螺栓工作狀態下的許用拉應力F1,但遠小于屈服拉力F2,液壓拉伸器拉力過大不是造成螺栓斷裂的主要原因。

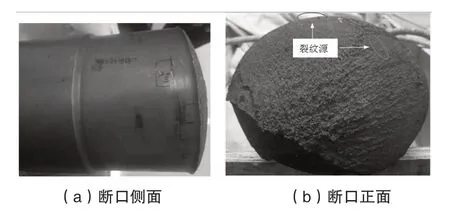

2.2 宏觀檢查

對斷口宏觀形貌進行觀察(見圖1),斷口位于小直徑向大直徑過渡的軸肩處,斷口較平整、粗糙,可見閃亮小刻面,為典型的脆性斷裂。在斷裂螺栓邊緣處發現有兩處裂紋源如圖所示,裂紋源附近平滑,斷口具有疲勞特征,裂紋源往外發散具有放射狀花樣,邊緣最外邊有剪切唇。從斷口的宏觀形貌判斷,裂紋是從邊緣處萌生并向內擴展,當裂紋擴展到一定尺寸后,單位面積承載的強度超過材料的抗拉極限,使得最后連接部位瞬間斷裂。

圖1 螺栓斷口照片

2.3 金相試驗

對斷裂螺栓取金相樣進行試驗,在斷口邊緣起斷位置分別取1號、2號樣,斷口往下的位置取4號樣,在斷口中間位置取4號樣。所得金相組織均為回火馬氏體,未見異常。

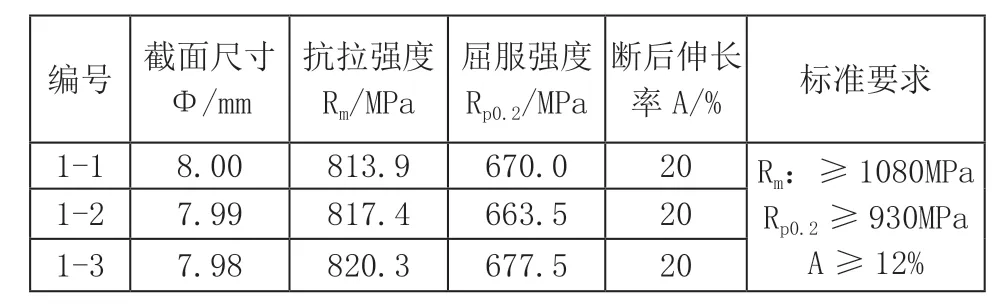

2.4 拉伸檢測

對斷裂螺栓取樣進行拉伸試驗,所得平均抗拉強度為817.3MPa、平均屈服強度為670.3MPa、斷后伸長率為20%。屈服強度滿足制造廠家技術要求,但抗拉強度和屈服強度均低于GB/T 3077-2015《合金結構鋼》標準要求(見表2)。

表2 拉伸試驗數據

2.5 螺栓斷裂原因分析

由化學成分分析結果表明,材料化學成分符合標準要求,硬度試驗和拉伸試驗的結果表明,材料的硬度高于標準要求,強度低于標準要求但滿足廠家設計計算要求。螺栓斷裂在變徑部位,斷口呈疲勞斷裂特征,螺栓斷裂是疲勞所致。螺栓在長期運行過程中產生疲勞源,聯軸安裝時的拉伸導致疲勞源迅速擴展而斷裂。螺栓的硬度和力學性能不符合標準要求是斷裂的主要原因。

3 防止螺栓斷裂措施

水輪機大軸聯接螺栓是水輪機的重要部件,不僅對水輪機的安全穩定運行起著至關重要的作用,也對檢修聯軸作業施工安全帶來了重要影響,因此,需采取措施保證水輪機大軸聯接螺栓的質量以及缺陷及時被發現。

3.1 螺栓熱處理工藝優化

制造廠家對于大軸聯接螺栓技術要求提出:“調質處理,硬度240~280HB”“氮化處理”,對大軸聯接螺母技術要求提出:“調質處理,硬度200~250HB”。對螺栓進行氮化處理是為了提高硬度,防止和螺母的咬死,但是,氮化處理后螺栓脆性增加,更容易在高應力下表面產生裂紋并向螺紋內部擴展,增加了螺紋在擴大性大修周期內長期工作情況下的斷裂可能性。因此,螺栓的熱處理工藝可調整為只對大軸聯接螺栓螺紋部位進行氮化處理處理,控制脆性等級Ⅰ級;或者是不進行氮化處理,控制螺栓硬度在260~300HB,螺母硬度在200~240HB,螺栓與螺母的硬度差控制在20HB以上,即可有效地防止咬死的同時防止脆性裂紋的發生。

3.2 無損檢測工藝優化

因考慮到采用射線檢測的方法不容易實現在線檢測,碗米坡水電站通過定期對大軸聯接螺栓進行超聲波檢測以便及時發現螺栓內部存在的缺陷,但歷次的檢測方法為采用直探頭從螺母的一端進行全面掃查,這種方法只能檢測出與軸線相垂直的缺陷,由于大軸聯接螺栓長度較長,且有多個直徑不同的軸段的原因,這種方式的掃查存在聲束掃查不到的死區,因此,此方法對于缺陷的發現存在較大的局限性。

考慮到大軸聯接螺栓為鍛造件,鍛造工藝主要以拔長為主,大部分的缺陷的取向與軸線平行,此類缺陷的檢測以縱波直探頭從徑向檢測效果最佳。考慮到缺陷會有其他的分部及取向,因此,大軸聯接螺栓的檢測,還應結合機組大小修,輔以縱波直探頭在端面的軸向檢測,必要時,還應附以斜探頭的徑向檢測及軸向檢測。

(1)縱波直探頭徑向和軸向檢測,其用直探頭做徑向檢測時,要將探頭置于大軸聯接螺栓的外圓作全面的掃查,以發現此類鍛件中經常出現的縱向缺陷。

(2)橫波斜探頭周向及軸向檢測。當缺陷呈徑向且單片狀時,或如像大軸聯接螺栓這樣的軸上有幾個不同直徑的軸段,直探頭的徑向或軸向檢測方式都很難發現。此時,可選擇適當折射角的橫波斜探頭作周向及軸向檢測。考慮缺陷的取向,檢測時探頭應作正、反兩個方向的全面掃查。

4 結語

本文通過理論計算受力分析、宏觀檢查、金相試驗、光譜分析、硬度檢查、拉伸檢測等方面對碗米坡水電機組大軸聯接螺栓斷裂原因進行分析,并從制造過程的熱處理及日常維護中的無損檢測工藝兩個方面提出改進措施,確保了大軸聯接螺栓的制造質量以及缺陷的及早發現,為其他電廠檢測大軸聯接螺栓裂紋及避免螺栓斷裂提供了思路。