混床再生水的分段回收研究

戴光光,曾曉紅,李岱

(浙江秀舟熱電有限公司,浙江 嘉興 314007)

1 研究背景

浙江秀舟熱電有限公司是由世界500強企業物產中大集團股份有限公司下屬子公司浙江物產環保能源股份有限公司控股。公司主營電能、熱能的生產、銷售,發電廢渣回收再利用的技術開發,石膏、粉煤灰銷售,污泥焚燒處理處置等。

混合離子交換器簡稱混床,它是將強型陽樹脂和陰樹脂按一定的比例混合后,裝在同一交換器中,能夠同時與水中的陽、陰離子進行離子交換反應的設備,已在化水的終端除鹽工段應用多年。在生產除鹽水的傳統工藝中,整個混床再生過程的水不被重視而被無形排掉,這不僅造成水資源的浪費,增加了企業成本,而且對環境造成污染。

目前,公司的化水系統每天可生產的除鹽水約4800噸,前期物理除鹽的兩套一級反滲透(RO,reverse osmosis)裝置(2×70t/h+2×80t/h)以及濃水反滲透裝置(50t/h)基本處于滿負荷狀態,同時混床樹脂(2×100t/h+2×120t/h,二用二備)每隔1~3天再生一次,也基本處于滿負荷狀態。由于長時間的運行,膜處理的效率不斷降低,造成污水的排污納管量急劇增大,是整條工藝線路上的“瓶頸”。隨著環保要求的越來越高,人們環保意識普遍的增強,一旦污水超標排放,會嚴重影響運行,造成停爐停機以及企業關停的危險。為了響應國家所提倡的節能減排號召,同時緩解秀舟熱電污水排放的緊張情況,我公司計劃對混床再生水的排放系統進行分段回收,簡易改造,在節約取水量的同時又能避免再生水直接排放對環境造成的污染。

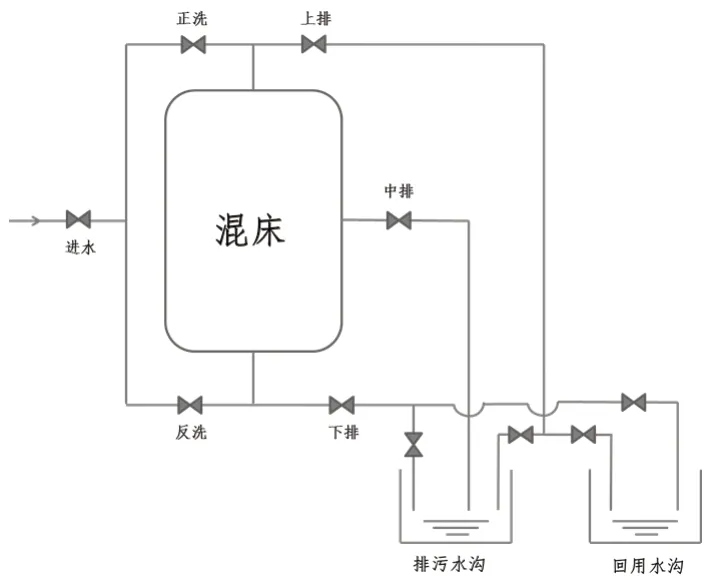

固定式混合床離子交換設備是圓柱形密閉容器。殼體中裝有上部進水裝置,下部配水裝置;為了將陰陽樹脂分開再生,在其中部還設有中間排水裝置。混床的再生操作有反洗分層、再生和置換、混脂、正洗等步驟(如圖1所示)。

(1)反洗分層。通常采用水力篩分法,即用水反洗。根據交換樹脂的比重差,將失效的陰、陽離子充分地分離,同時也可以清除碎樹脂。一般陰樹脂密度比陽樹脂小,分層后陰樹脂在上,陽樹脂在下。在反洗分層操作中,開始時,流速要小些,以免樹脂層形成活塞流,既不利于樹脂展開,還有可能損壞中排、進堿裝置等。待樹脂層松動后,逐漸加大流速,使整個樹脂層的膨脹率在50%以上,一般反洗需10~15min,所有反洗上排水均排至排污水溝。

圖1 混床再生流程

(2)再生和置換。進再生液前,先將混床內的水位降至陰樹脂層表面上約200mm處(下降的水量全部排至排污水溝)。然后,分別從混床的底部進酸、上部進堿,使酸堿分別通過陽樹脂層、陰樹脂層,廢液匯集于中排后排至排污水溝,整個再生過程持續1小時30分鐘。進完再生液后繼續通水,進行置換。混床的置換必須徹底,否則,殘留酸中的或堿中的Na+會使部分已再生好的陰樹脂、陽樹脂失效,影響再生效果。置換終點一般通過測定排水電導率判斷,整個置換過程持續約1小時30分。

(3)混脂。樹脂經再生和洗滌后,在投入運行前必須將分層的樹脂重新混合均勻。混脂前,從設備下部通入經凈化的壓縮空氣(進氣壓力為0.05~0.15MPa),時間5min。樹脂層被攪勻后,快速排水,迫使樹脂層迅速沉降,以免樹脂重新分層。

(4)正洗。正洗的過程用除鹽水以10~20m3/t的流速進行正洗(所有正洗的水全部排至排污水溝)。當出水合格(電導率小于0.2μs/cm,二氧化硅小于20μg/L)后,正洗結束。

表1 清水池與混床再生過程中的部分水樣的水質比較

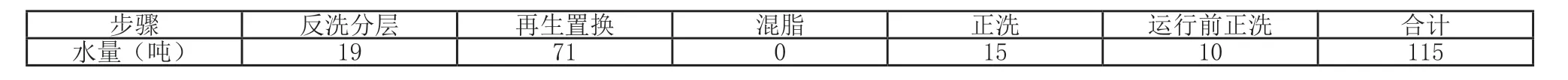

表2 混床整個再生過程所耗水量

表3 改造前后混床整個再生過程所耗水量比較

上述傳統的混床再生工藝會引起混床再生期間除鹽水內耗大、外供量不足的風險,同時再生過程中產生的大量廢水難以處理并引起環保風險,操作時間長也給操作人員帶來不便。

為了解決上述問題,本文計劃對浙江秀舟熱電有限公司混床再生水的排放系統進行分段回收,簡易改造。

2 解決方案

表1顯示了清水池與混床再生過程中的部分水樣的水質比較。本文采取犧牲水質來節約排污水量的思路,同時,又將回收水的水質控制在可控范圍內。由表中可知,混床再生流程中的部分水樣的水質均優于或接近于清水池水質。因此,整個混床再生過程可以涉及的回收水量有:(1)整個反洗分層過程的排水量;(2)再生前混床內下降的水位量;(3)置換結束之前10分鐘至結束后的中排水量;(4)整個正洗過程的排水量。

圖2 混床再生水流管道圖

為了保證對混床再生水能進行有效回收至清水池,本文對其排放系統進行了簡易改造,主要措施如下:

在1#、2#、3#、4#混床的上排管道和下排管道分別連接一個三通連接件,三通連接件的另外兩個端口分別連接至排污水溝和回用水溝,并配備對夾式蝶閥和流量計,從而實現反洗分層和正洗過程中水量的回收。混床的中排口不設置三通連接件,再生置換后根據水質的檢測變化,一旦達到預計時間或回用水要求,立即停止中排,節省再生置換的時間及用水量(如圖2所示)。上述措施的本質是根據混床再生的不同進程分段控制再生水的排污與回收,避免了整個再生過程中水量的無效使用及浪費,極大地節約了水資源。

3 結果與討論

表2顯示了一個混床整個再生過程所需的耗水量,共計115噸,其中包括混床運行前的10噸正洗水量,這是由于浙江秀舟熱電有限公司的混床樹脂處于二用二備狀態,再生結束后混床進入備用狀態,未能立即使用,因此,在每次使用前都將進行正洗操作,以便混床能夠順利地制水運行。為了更加詳細地計算改造后水的回收利用率,下面對混床再生過程重新進行分析:

(1)反洗分層。經測試,反洗水水質完全滿足回用水的標準。因此,在反洗分層操作中,所有反洗上排水均排至回用水溝,同時在進再生液前,混床內的水位下降量也一并排入回用水溝,最后收集至清水池進行預處理,共計回收19噸。

(2)再生和置換。再生過程中,分別從混床的底部進酸、上部進堿,使酸堿分別通過陽樹脂層、陰樹脂層,廢液匯集于中排,由于此時廢液的電導極高,故將中排水全部排于排污水溝,不予以回收。置換持續至1小時20分時,水質已接近清水池水質,故停止置換。因此,整個再生和置換過程共計節省時間10分鐘,節約水量7噸。

(3)混脂。混脂過程中不涉及水量的使用,因此,混脂過程中的使用量為0噸,回收量為0噸。

(4)正洗及運行前正洗。經測試,正洗水水質接近于清水池水質的標準。因此,在正洗操作中,所有正洗水以及運行前正洗水均排至回用水溝進行回收,共計回收25噸。

綜上所述,如表3所示,混床再生操作流程結束至下次運行使用之前共計用水115噸,改造后能節約回收51噸,回收利用率為44.3%。

4 改造效果

2020年10 月,浙江秀舟熱電有限公司混床再生排污水量為1582噸,對再生水分段回收,簡易改造后,2020年11月,公司的混床再生排污水量為861噸,環比上月減少721噸,增減幅度為-45.6%,符合預期效果。