油管懸掛器K形金屬環密封特性模擬分析*

田 懿 巨亞鋒 蒲曉莉 呂紅剛 趙 鈺 馮 定

(1.長江大學機械工程學院 2. 湖北省油氣鉆完井工具工程技術研究中心 3.中國石油長慶油田分公司油氣工藝研究院 4.中石油江漢機械研究所有限公司 5.中國石油長慶油田分公司第九采油廠)

0 引 言

水下采油樹油管懸掛器是水下生產系統的重要組成部分,油管懸掛器通過其下部的臺肩坐放在采油樹本體的內部端面上,主要功能是懸掛油管柱,連接水下采油樹與井下生產管道形成生產通道。油氣資源從地層沿生產管柱進入油管懸掛器,從油管懸掛器的出油口流至采油樹樹體上的水平生產通道。K形金屬密封環密封油管懸掛器出油口上下兩側與采油樹樹體間的環空徑向間隙,一旦泄漏會導致生產通道油氣外流產生嚴重的環境污染。K形環密封性能直接影響整個水下生產系統的可靠性和安全性。挪威DNV船級社的采油樹可靠性手冊《Offshore Reliability Data》反映出密封屏障失效引起的油氣泄漏是頻數最高的水下采油樹失效模式,故國外主要采油樹生產廠商對水下采油樹的金屬密封技術非常重視,實行了專利保護和技術封鎖。因此,開展油管懸掛器環空K形金屬密封研究,對于實現水下采油樹密封技術突破和相關金屬密封零部件的國產化具有重要意義。

目前,國內外學者主要通過有限元仿真模擬了異形金屬密封環不同工況下,預壓縮量、工質溫度、壓力和結構等參數對等效應力和接觸壓力分布的影響。張凱等[1]闡述了國外水下采油樹油管懸掛器金屬對金屬密封的技術現狀。崔曉杰[2]指出密封副表面質量、密封寬度、密封比壓及密封副材料間的硬度差是影響水下金屬密封性能的主要因素。H.PATEL等[3]利用有限元法研究了粗糙接觸面表面形貌對密封接觸應力和泄漏率的影響。施雷和王凱等[4-5]均指出,預壓縮量過大使密封環大面積塑性變形而喪失彈性時會導致密封失效,為本文考慮密封環塑性變形區域面積來確定預壓縮量上限提供了思路。彭粲粲[6]引入赫茲接觸理論和空間兩彈性球體接觸理論研究了K形金屬密封的接觸特性,采用順序熱力耦合分析了溫度對金屬密封環的影響。曾威等[7]以密封面最大接觸應力、有效接觸寬度和密封件回彈量為密封性能指標,研究了金屬密封環在油氣壓力隨機波動下的密封性能。秦樺等[8]考慮實際安裝方式模擬研究了不同預壓縮量、工作壓力和工作溫度對K形金屬密封環的最大接觸應力及Mises應力的影響規律,但未探討最佳預壓縮量的確定及密封寬度對密封性能的影響。

上述研究多采用線彈性有限元模型研究水下采油樹的金屬密封特性,無法準確反映金屬密封環建立可靠密封屏障時產生的局部塑性變形,且尚未形成判斷高壓金屬密封性能優劣的統一評價方法[9-11]。GB 150和ASME VIII-1標準都是針對工作壓力不大于34.5 MPa的螺栓預緊密封,而油管懸掛器環空密封無論從額定工作壓力還是從海底安裝形式上都不同于常規高壓容器密封。針對工作壓力高達69 MPa的金屬密封應考慮密封環在安裝和工作工況下,密封副間的接觸寬度以及發生塑性變形區域的變化對密封性能的影響。因此本文針對水深等級為1 500 m、溫度等級為20~180 ℃、額定壓力等級為69 MPa的臥式采油樹密封設計要求,根據API Spec.6A和API Spec.17D中的水下采油樹密封規范,基于赫茲彈性接觸理論、熱力耦合理論和塑性形變的非線性有限元分析法,建立符合實際的K形密封分析模型,得到關于K形密封環最大Mises應力、內外兩側最大接觸應力、接觸寬度以及塑性變形區域等參數的影響規律,并研究K形密封環安裝工況下的最佳預壓縮量以及工作工況下的密封性能。研究結果可為K形密封環的結構設計及優化提供基礎,并為類似異形金屬密封件的參數設計提供依據。

1 油管懸掛器密封結構

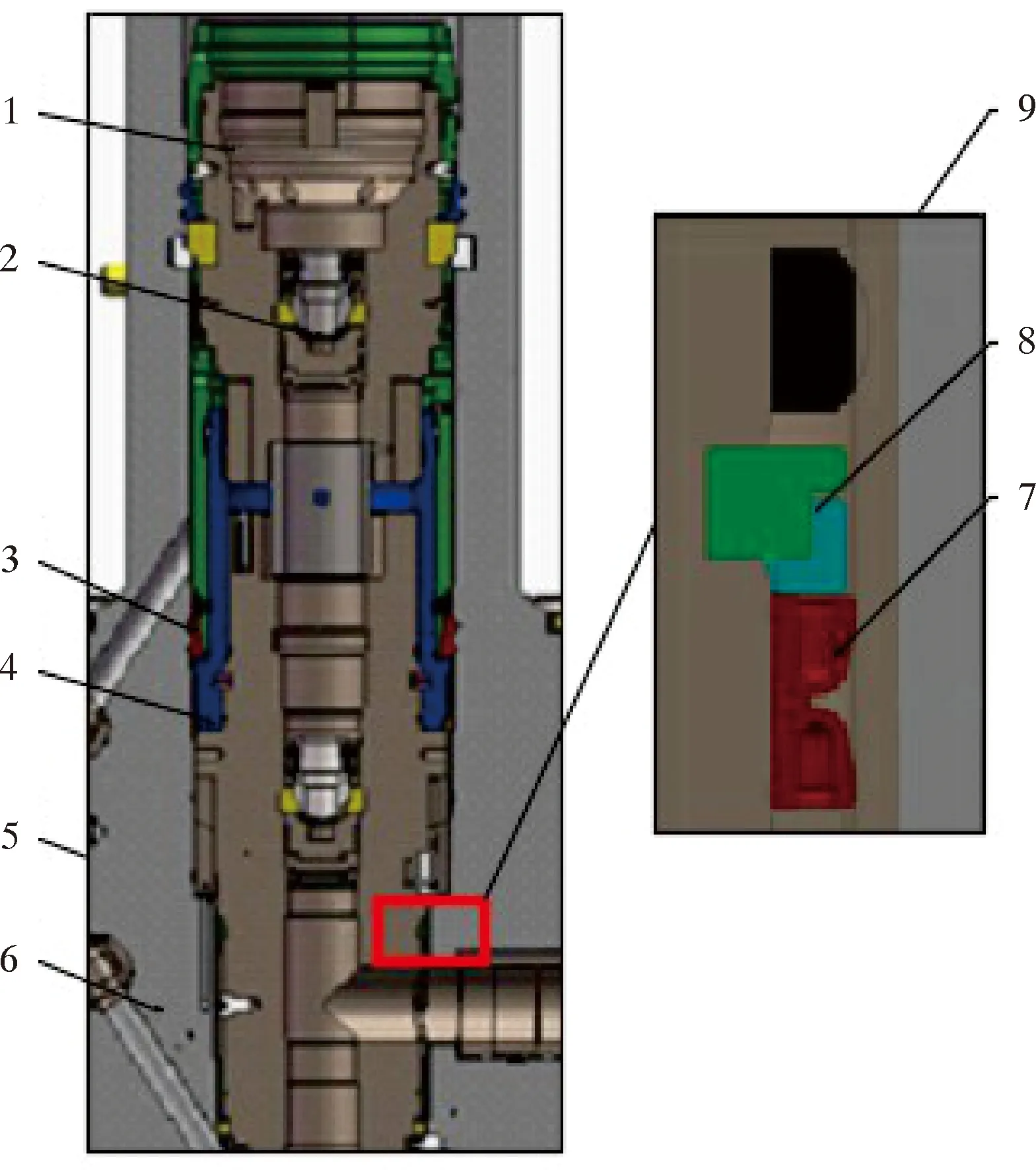

本文以水下臥式采油樹油管懸掛器K形密封環為研究對象。由于目前非金屬密封材料無法滿足油管懸掛器水平生產通道內高溫高壓腐蝕性強的油液的密封要求,故為保證密封可靠性,一般采用以自緊式K形金屬密封環為主密封,非金屬密封為冗余密封的組合密封方案。水下區域采油樹結構如圖1所示,主要包括采油樹本體、油管懸掛器和K形密封環等。K形密封環對稱分布于油管懸掛器出油口的上下兩側,密封油管懸掛器出油孔上下兩側與采油樹樹體間的環空。

下放安裝油管懸掛器分兩步:

(1)在油管懸掛器出油口上方設置一擋環,與K形密封環的上端面接觸,然后將油管懸掛器水平生產出口的套筒通過螺栓安裝在油管懸掛器上,開孔套筒的上端面與密封環的下端面接觸,此時金屬密封環過盈安裝在油管懸掛器上;

(2)將K形密封環與油管懸掛器整體下方安裝在采油樹本體上,通過設計密封環唇體的原始尺寸略大于采油樹樹體內壁尺寸,在下入過程中形成第二次過盈配合,建立可靠的密封屏障。

1—冠狀塞;2—內采油樹帽;3—鎖緊裝置;4—固定筒;5—油管懸掛器;6—采油樹本體;7—K形金屬密封環;8—支撐擋環;9—MEC非金屬密封環。圖1 水下臥式采油樹結構圖Fig.1 Structure diagram of subsea horizontal Christmas tree

2 油管懸掛器金屬密封有限元分析

2.1 K形金屬密封環有限元模型建立

考慮K形金屬密封環及密封部位均為軸對稱結構的圓柱體,在圓周方向上K形環的受力情況均一致,出油孔處上下兩道密封的安裝方式、工作原理及受力情況均類似,故選擇出油口上道密封模型進行有限元分析。基于K形金屬密封環的下放安裝方式,考慮到結構對稱性,綜合考慮計算精度和計算速度,選擇二維軸對稱模型。對預緊和工作工況下的密封件做出如下假設:

(1)由于采油樹樹體和油管懸掛器被密封面堆焊Ni625,相較于密封環它的剛度較大,忽略其變形;

(2)密封環為完全軸對稱安裝,無偏心;

(3)密封環與樹體和油管懸掛器接觸表面為理想表面,密封環無缺陷。

以密封環的K形截面為研究對象,通過網格無關性驗證,密封環全局網格尺寸取0.10 mm,局部加密網格尺寸取0.05 mm,油管懸掛器、上部擋環與采油樹樹體網格邊線尺寸取0.15 mm。定義K形密封環與采油樹樹體接觸一側為外側,與油管懸掛器接觸一側為內側。以Mises應力作為判斷K形密封環的屈服指標,接觸應力和接觸寬度作為判斷密封性能的指標。K形密封環網格劃分及加載形式如圖2所示。

圖2 K形密封環網格模型和載荷模型Fig.2 Mesh model and load model of K-shaped seal ring

油管懸掛器密封根據環境要求和作業內容分為2種工況:工況1為安裝預緊工況,密封環的左側受到油管懸掛器的預緊壓力,右側受到采油樹體的預緊壓力;工況2為生產工況,在預緊工況的基礎上,K形金屬密封環底部及中心圓弧處還受到油氣介質壓力和溫度載荷。

預緊安裝時,密封件的預壓縮量產生回彈力保證唇體上有足夠的預緊力;生產工況下,介質壓力作用在密封件內部的法向力增大了密封面上的壓緊力。K形金屬密封屬于預緊安裝后的自緊式密封。

2.2 材料特性參數選取

K形金屬密封作為油管懸掛器與采油樹本體之間的環空主密封,其密封技術參數及要求如下:額定最大工作壓力為69 MPa;產品API規范等級為PSL3/3G;性能測試為PR2。要實現以上設計性能,對密封件材料的熔煉組織、熱處理工藝、密封件的成形加工工藝以及表面處理工藝等提出以下要求[12]:①油管掛環空金屬密封材料必須有良好的彈性及疲勞強度;②油管懸掛器環空金屬密封材料既能耐高、低溫又能耐原油介質腐蝕,同時能實現高壓可靠密封。

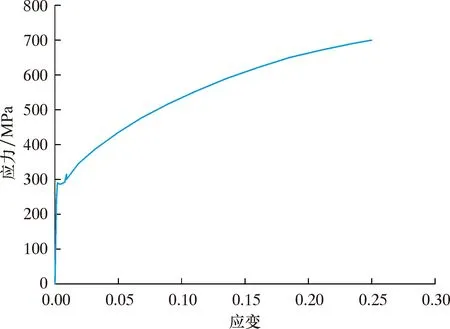

考慮上述要求,本文K形金屬密封環選用鎳基合金Inconoy 825(UNSNO8825標準)材料,油管懸掛器和樹體等零件選用合金鋼8630材料。為防止機械壓裝過程中摩擦損傷油管懸掛器的表面,與其配合的墊環槽、油管懸掛器和樹體等零件密封位置處表面堆焊層材料為鎳基合金Inconel 625。鎳基合金不僅具有抗高溫氧化及熱疲勞性能,同時還具有優良的耐蝕性能,滿足ISO 15156規范的酸性環境下使用材質要求。考慮瞬態熱傳導和K形環的熱力學膨脹,相關材料的特性參數如表1和圖3所示。

圖3 Ni825材料的應力應變曲線Fig.3 Stress-strain curve of Ni825

Ni825材料的真實應力應變曲線由名義應力應變曲線數據根據公式轉換得到,即有:

εtrue=ln(1+εnom)

(1)

σtrue=σnom(1+εnom)

(2)

式中:εtrue為材料真實應變,εnom為材料名義應變,σtrue為材料真實應力;σnom為材料名義應力。

2.3 接觸分析及邊界條件設置

在Workbench中設置接觸對來模擬K形密封結構中3對接觸面的接觸狀況,即密封環內側與油管掛外側接觸、密封環外側與采油樹樹體內側接觸和密封環上端面與擋環接觸。將K形密封環上的接觸面設置為接觸對的主面,油管懸掛器密封槽、采油樹主體和上部擋塊的密封面設置為接觸對的從面,接觸形式為柔性體-剛性體的線接觸。對于切向作用,設置接觸對屬性為摩擦接觸,摩擦因數設置為0.15,允許粘結的接觸面產生彈性滑移。

在安裝工況時,將有限元模型中油管懸掛器和上部擋塊的外側邊界設置為完全固定,約束右側采油樹樹體豎直方向的位移。在分析初始階段,通過設置初始穿透控制消除K形環和油管懸掛器、采油樹本體及上部擋塊間因幾何位置產生的間隙誤差,使接觸只有在兩個表面間隙為0時才施加。通過offset設置K形密封環的預壓縮量使其過盈安裝在油管懸掛器上,在分析步一中,對右側采油樹樹體施加一個水平方向的位移載荷來模擬安裝工況產生的預壓縮量。在分析步二的工作工況時,保持分析步一中的位移,在K形密封環底部及U形槽圓弧上施加法向介質壓力。

3 K形金屬密封環密封性能分析

3.1 安裝工況下最佳預壓縮量分析

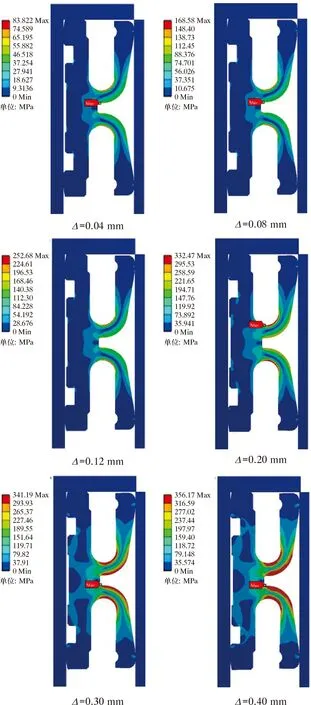

為分析初始安裝預壓縮量對K形環密封性能的影響,在工作溫度20 ℃條件下,得到密封環與油管懸掛器預壓縮量Δ分別在0.04~0.40 mm間的最大Mises應力云圖,如圖4所示。

圖4 不同安裝預壓縮量下水下臥式采油樹K形密封環最大Mises應力云圖Fig.4 The maximum Mises stress distribution of the K-shaped seal ring of subsea horizontal Christmas tree under different installation precompression

由圖4可以看出,最大Mises應力發生位置一直保持在K形密封環兩U形槽中間。這是由于密封環外側特殊的上下唇體結構導致其剛度較小,所以在密封環與采油樹樹體的安裝過程中容易導致密封環外側產生較大的Mises應力。

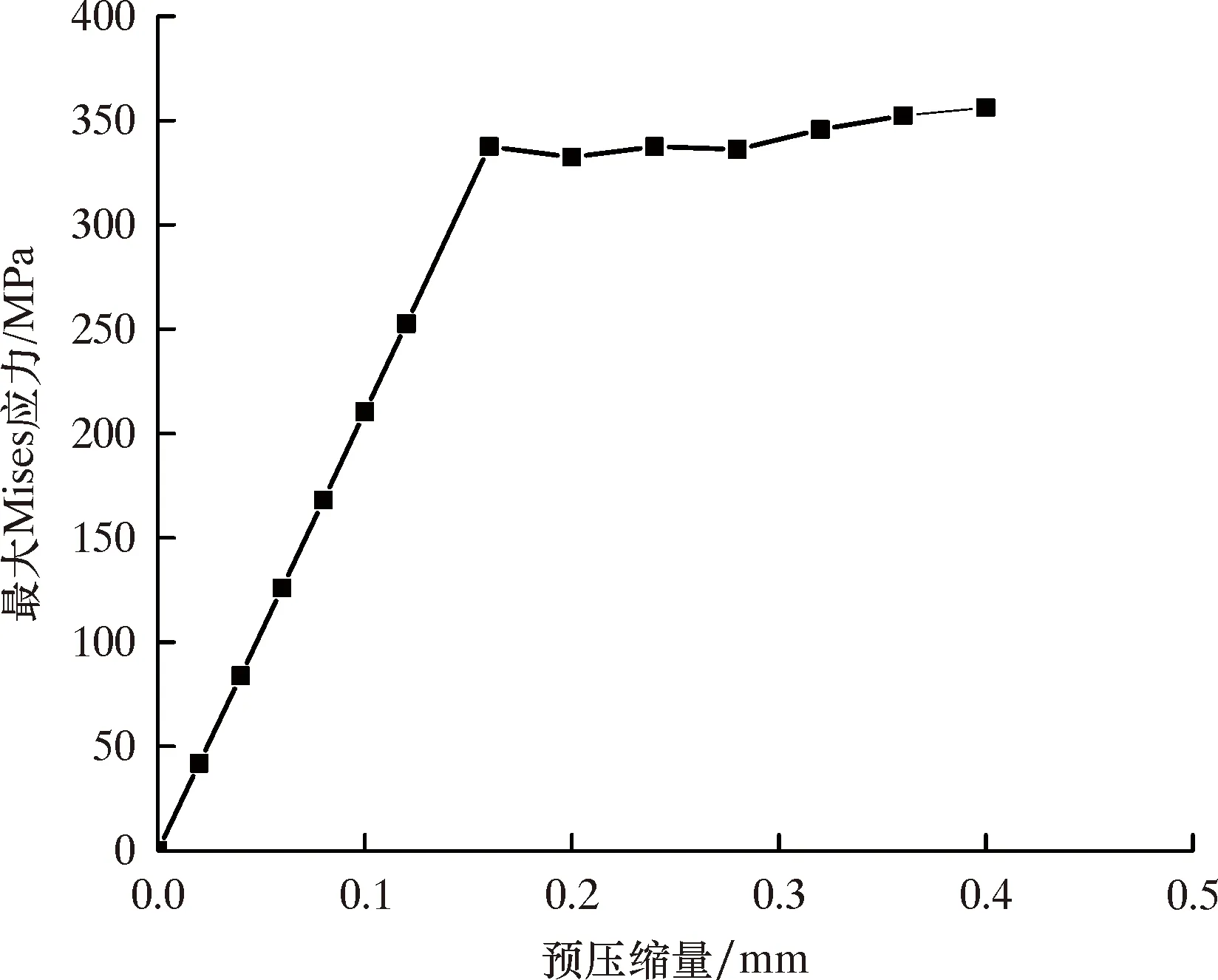

初始安裝預壓縮量與最大Mises應力的關系如圖5所示。從圖5可以看出,K形金屬密封環最大Mises應力在預壓縮量達到0.16 mm前呈線性增長,金屬密封環僅發生彈性變形,預壓縮量達到0.16 mm后開始發生局部塑性變形,最大Mises應力隨著預壓縮量的繼續增大而基本穩定,其值基本等于材料的屈服強度。

圖5 不同安裝預壓縮量下K形密封環最大Mises應力Fig.5 Maximum Mises stress of K-shaped seal ring under different installation precompression

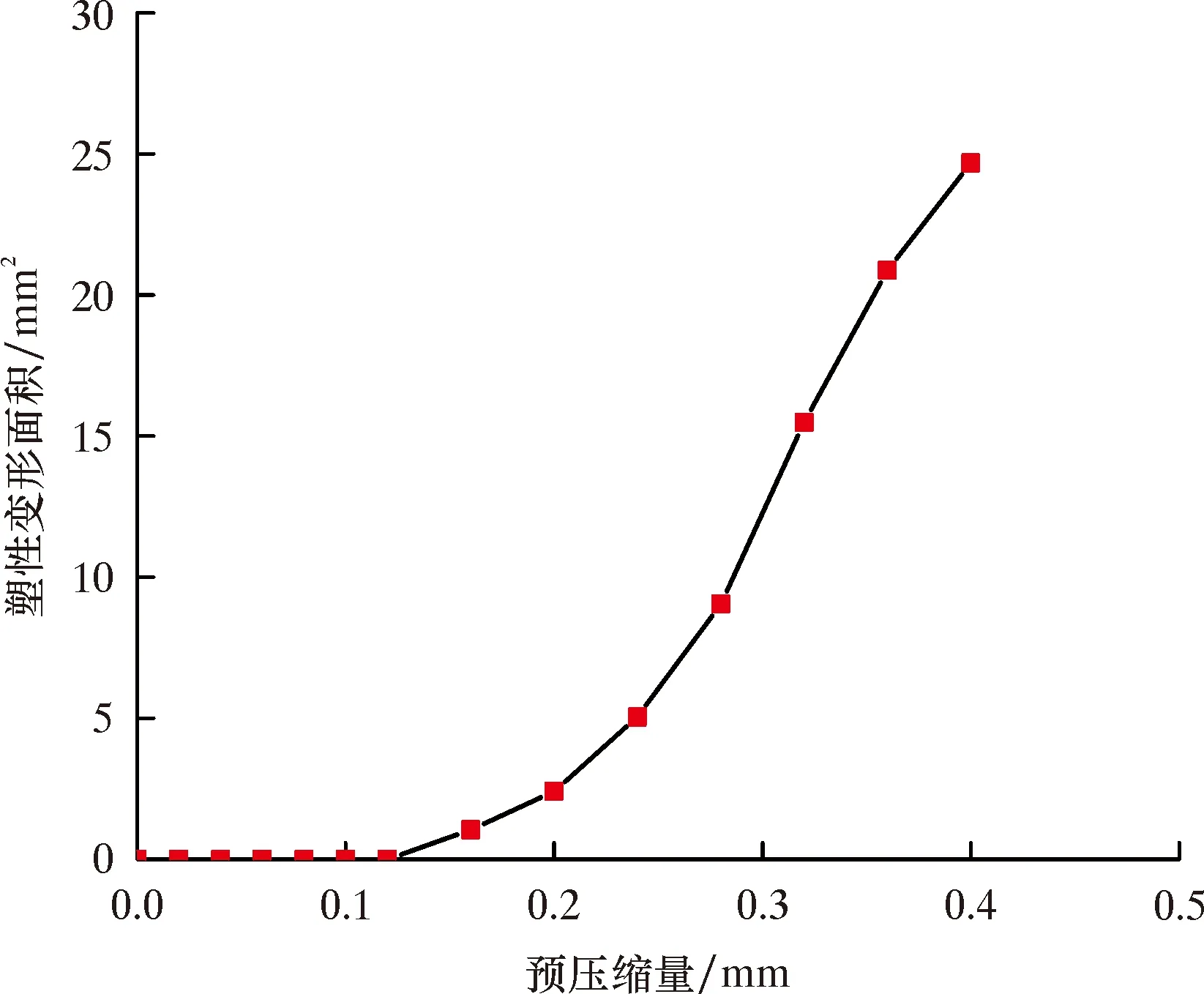

提取K形密封環上所有Mises應力大于材料屈服強度的單元并計算屈服單元面積,得到不同安裝預壓縮量下K形密封環塑性變形區域面積的變化情況,如圖6所示。從圖4和圖6可以看出,K形密封環在預壓縮量達到0.16 mm之后其塑性變形區域面積增長趨勢逐漸變大。

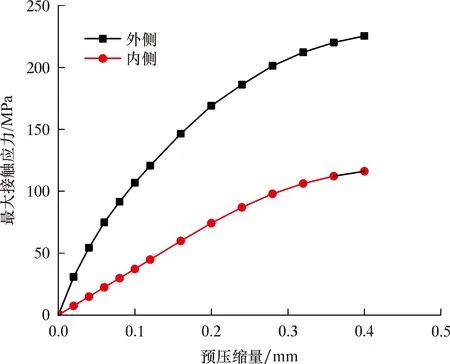

圖7為不同安裝預壓縮量下密封環內外兩側的最大接觸應力。從圖7可以看出,K形密封環外側接觸應力都始終大于內側接觸應力。這是因為密封環外側唇體的接觸面積始終小于內側接觸面積,在預壓縮量達到0.16 mm后內外兩側的接觸應力均大于69 MPa。

圖6 不同安裝預壓縮量下K形金屬密封環塑性變形區域面積變化Fig.6 The area change of the plastic deformation zone of the K-shaped metal seal ring under different installation precompression amounts

圖7 不同安裝預壓縮量下密封環內外兩側的最大接觸應力Fig.7 The maximum contact stress on the inner and outer sides of the seal ring under different installation precompression

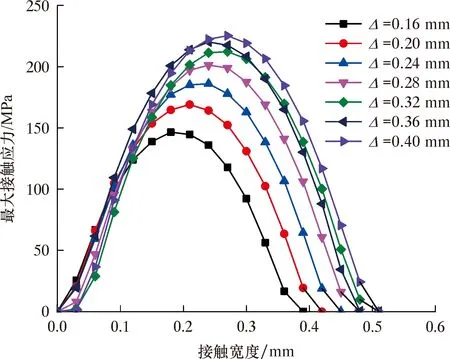

提取K形環截面單個密封唇接觸路徑上的有效接觸寬度,在有效接觸寬度上的接觸應力大小由中間向兩端分布,如圖8所示。

圖8 不同安裝預壓縮量時K形金屬密封環接觸寬度上的最大接觸應力分布Fig.8 The change of the contact width of the K-shaped metal seal ring and the distribution of the contact stress on the contact width at different installation precompressions

由圖8可知,其接觸應力分布方式符合微凸體與剛性平面的彈塑性接觸模型,在預壓縮量增大到0.32 mm以后,接觸面積與接觸應力隨預壓縮量的變化很小。這是由于密封環外側唇體的凸峰發生較大的塑性變形,接觸面之間的間隙被填充,形成了有效的金屬對金屬密封屏障。

考慮到K形金屬密封在機械加工中可能存在誤差,給定的預壓縮量太小會導致密封環變形過小,難以填滿密封面間微觀間隙而造成泄漏,得到預壓縮量范圍的下限為0.16 mm。同時考慮密封環發生塑性變形的區域面積不宜過大,以及密封環接觸應力和接觸寬度隨壓縮量的增長速率,取0.32 mm為預壓縮量范圍的上限。綜合得到最佳安裝預壓縮量范圍為0.16~0.32 mm。

3.2 工作工況下介質壓力對密封性能的影響

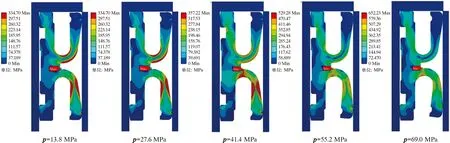

取0.32 mm的安裝預壓縮量來分析不同的介質壓力對K形金屬密封環的Mises應力及接觸寬度的影響。圖9為工作工況承受不同介質壓力下K形金屬密封環的最大Mises應力云圖。圖9中p表示介質壓力。

圖9 預壓縮量為0.32 mm時不同介質壓力下K形密封環的最大Mises應力云圖Fig.9 The maximum Mises stress distribution of the K-shaped seal ring under different medium pressures with the precompression amount of 0.32 mm

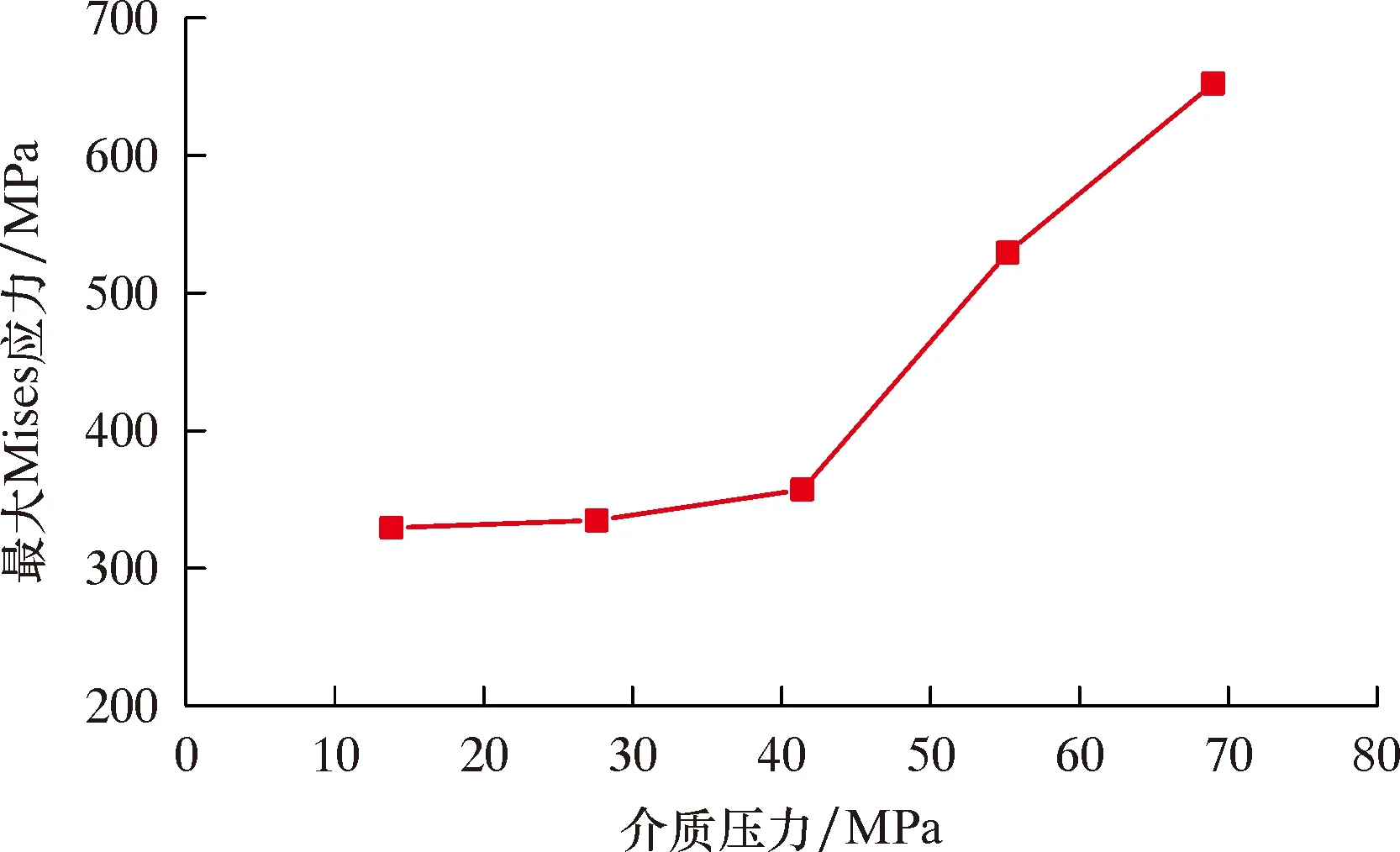

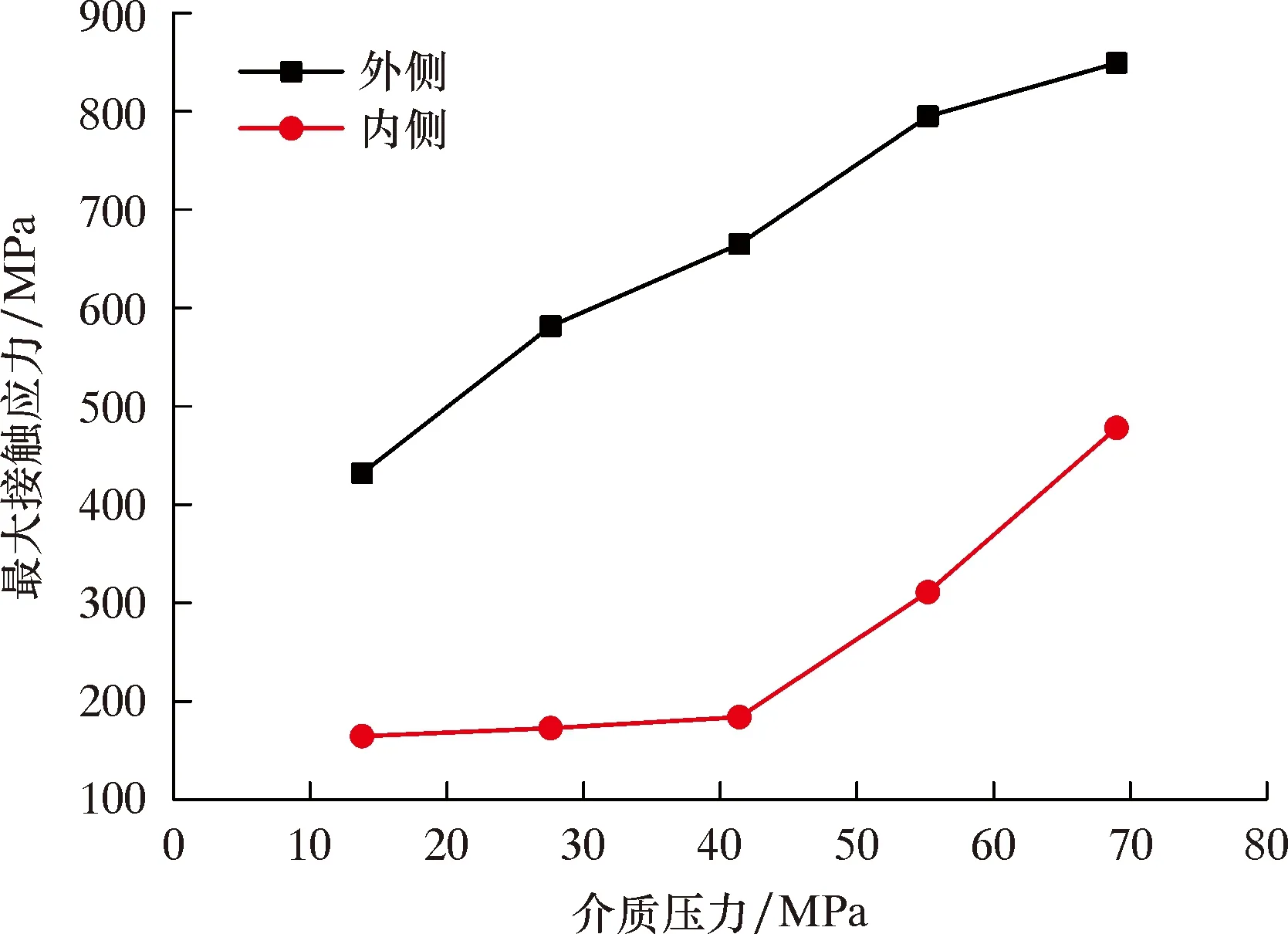

當安裝預壓縮量為0.32 mm時,提取不同介質壓力時K形環的最大Mises應力和接觸應力,如圖10和圖11所示。

由圖10和圖11可以看出:介質壓力在41.4 MPa以內時最大Mises應力基本不變,此時介質壓力沒有使K形金屬密封環發生明顯的塑性變形,初始安裝預壓縮量提供的接觸應力已經足夠滿足介質壓力的密封要求,此時密封環在介質壓力作用下尚未產生明顯的自緊效果;當介質壓力大于41.4 MPa時,K形密封環接觸應力和最大Mises應力快速增大,產生明顯的自緊效果。在工作過程中,最大Mises應力始終低于材料的極限抗拉強度,內外兩側的接觸應力始終大于介質壓力3倍以上。

圖10 預壓縮量為0.32 mm時不同介質壓力下密封環的最大Mises應力Fig.10 The maximum Mises stress of the seal ring under different medium pressures with the precompression amount of 0.32 mm

圖11 預壓縮量為0.32 mm時不同介質壓力下密封環內外兩側的最大接觸應力Fig.11 The maximum contact stress on the inner and outer sides of the seal ring under different medium pressures with the precompression amount of 0.32 mm

由圖10和圖11還可以看出:由于內側接觸面積大于外側接觸面積,所以內側的接觸應力在整個過程中始終小于外側接觸應力;K形密封環外側的接觸應力隨介質壓力的增大而呈線性增加,當介質壓力達到41.4 MPa后,軸向的介質壓力大于接觸面的摩擦應力,密封環下側唇體軸向位移迅速增大,密封環的最大等效應力迅速增大。

3.3 K形金屬密封環熱分析

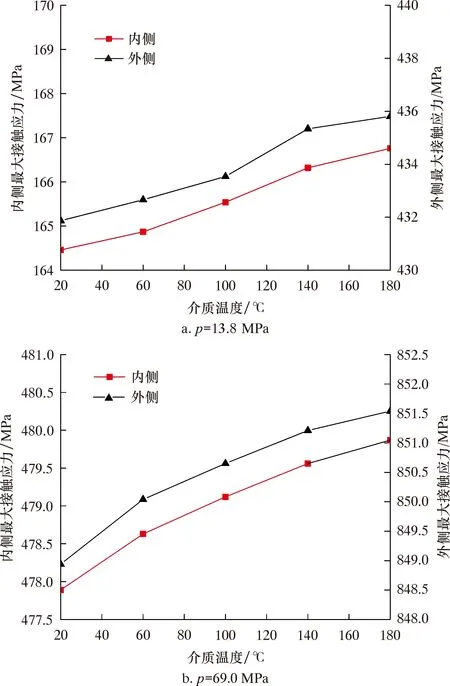

考慮密封環受高溫油氣介質的影響可能發生徑向膨脹,導致其與油管懸掛器和樹體的預壓縮量增大,因此需分析熱應力對K形密封結構最大Mises應力和接觸應力分布的影響。同時考慮外部低溫海水和內部高溫產出油液較大溫度差對金屬密封環的影響,創建密封環與油管懸掛器和采油樹樹體間的熱傳遞分析步,設置海水與采油樹樹體的對流換熱系數為2 000 W/(m2·℃)。圖12為密封環在介質壓力分別為13.8和69.0 MPa,預壓縮量為0.32 mm,環境溫度為20 ℃,介質溫度分別為20、60、100、140和180 ℃時內、外兩側最大接觸應力。

圖12 不同介質溫度下密封環內、外兩側的最大接觸應力Fig.12 The maximum contact stress on the inner and outer sides of the seal ring under different medium temperatures

由圖12可知:隨著介質溫度升高,密封環內、外兩側最大接觸應力逐漸增大,但增幅很小,說明K形金屬密封性能受溫度的影響較小;介質壓力為13.8 MPa時,內側最大接觸應力為165.0 MPa左右,外側接觸應力保持在434.0 MPa左右;介質壓力為69.0 MPa時,內側最大接觸應力為478.0 MPa左右,外側接觸應力保持在850.0 MPa左右,不同介質壓力下內、外兩側接觸應力均超過介質壓力的7倍,表明K形金屬密封環在20~180 ℃的溫度范圍內均具有較好的密封性能。

4 結 論

(1)K形金屬密封環在安裝下放過程中可能存在摩擦損傷產生的微小間隙。隨著預壓縮量的增大,密封環外側唇體接觸面發生金屬塑性流動填補密封副間的微小間隙,故以密封環進入塑性階段時的預壓縮量0.16 mm作為最佳預壓縮量范圍的下限。當預壓縮量達到0.32 mm后,密封環接觸應力和接觸寬度增長速度放緩、塑性變形危險區域面積增大趨勢顯著,綜合考慮后確定最佳預壓縮量范圍為0.16~0.32 mm。

(2)K形金屬密封環在較低工作壓力時,僅依靠安裝預壓縮量提供的接觸應力足夠滿足介質壓力的密封要求。當介質壓力升高到41.4 MPa后,K形金屬密封環產生明顯的壓力自緊特性,最大Mises應力和內、外側最大接觸應力逐漸增大,同時最大Mises應力始終低于材料的極限抗拉強度,保證了密封結構的完整性和可靠性。

(3)在預壓縮量和工作壓力一定時,K形金屬密封環在20~180 ℃的工作溫度范圍內內、外兩側最大接觸應力始終超過介質壓力的7倍,但內、外兩側最大接觸應力變化程度受溫度的影響很小,表明K形金屬密封環受介質溫度的影響較小,可保持良好的密封性能。