煤灰黏度測試方法的分析與研究

楊 光

(煤炭科學技術研究院有限公司,北京 100013)

高溫黏度特性是煤灰、玻璃、陶瓷等在一定高溫條件下呈熔融狀態時的高溫流動特性,反映了煤灰、玻璃、陶瓷熔體在降溫過程中黏度與溫度之間的關系。近年來,為了提高燃料效率和充分利用劣質燃料,液態排渣方式的鍋爐和氣化爐有了快速的發展。在設計和指導實際操作上,灰渣的黏度特性曲線比灰熔融溫度更加重要,所以在設計液態排渣或氣化爐時,灰黏度就成為了必不可少的指標。本文對比了參照國家標準GB/T 31424—2015《煤灰黏度測定方法》[1]自行研制的高溫煤灰黏度計(下稱“GB黏度計”)和美國THETA公司生產的RHEOTRONIC V1700 ℃旋轉高溫黏度計(下稱“RV黏度計”)的測試方法,總結2種設備測試方法的不同,并結合國家標準中的規定要求進行簡單的分析討論。

1 樣品制備

煤灰黏度測試共有以下2種樣品制備方法。

方法1:取煤灰100 g,用糊精溶液潤濕后制成直徑約為10 mm的灰球,晾干或低溫烘干后再放入高溫爐中,以800 ℃溫度灼燒40 min后取出,待用[2]。

方法2:取煤灰120 g,放入直徑為60 mm、高120 mm的坩堝中,然后置于高溫馬弗爐中將煤灰熔融,冷卻后取出煤灰晶體,制成不大于6 mm的小塊后待用。

采用方法1制備樣品時應注意制成的灰球大小一致,用糊精溶液潤濕時應將煤灰和糊精溶液充分混合均勻,且混合物不能太濕也不能太干,太濕灰球不易成型,太干灰球容易裂開,影響后續的投樣操作;采用方法2制備樣品時應將坩堝中的煤灰壓實,否則在高溫馬弗爐中熔融時煤灰容易溢出來,并且設置升溫程序時升溫速率要根據樣品的灰熔融性溫度設定。

2 設備構造

GB黏度計爐膛為開放式結構,可以在升溫過程中投入采用方法1制得的灰球,也可以提前將由方法2制得的煤灰晶體置于坩堝中,而RV黏度計為封閉式結構,只能提前將方法2制得的煤灰晶體置于坩堝中,然后封閉爐膛進行升溫試驗,無法用方法1制得的灰球進行測試。由此看來,RV黏度計對于測試樣品的要求更具有局限性,而且封閉式爐膛相比于開放式爐膛還有一個缺點,那便是不能在測試過程中實時觀察樣品的狀態,如果出現意外狀況,不能及時發現并采取措施。

在設備構造上,GB黏度計和RV黏度計的主要區別為:GB黏度計是開放式爐膛結構,可以在試驗過程中從爐膛上方看到樣品的狀態;RV黏度計是封閉式爐膛結構,試驗過程中無法觀測到樣品的狀態。2種不同的構造相比,前者的優勢在于可以觀察到試驗中發生的不正常狀況,并及時進行處理,后者的優勢在于設備的密封性更強,能更有效地避免空氣進入爐膛中導致試驗氣氛發生變化。

3 測試程序

3.1 GB黏度計的測試程序

將用鉬絲捆綁好的坩堝固定在爐膛中,檢查設備狀況,確定設備運行無問題后打開主機電源,按國標中的溫度設定要求設定升溫程序,在升溫過程中投入2個灰球,待灰球完全熔融之后再逐次投入1~2個灰球,只有等之前的灰球完全熔融之后才能再投入灰球,以免造成熔體起泡溢出的情況出現,至熔體高度達到25~30 mm時停止投入灰球,等待開始測試,若使用煤灰晶體進行試驗,則需要提前將晶體放入坩堝中,升溫至要求溫度,等待開始測試即可。測試時根據黏度變化情況每隔20~50 ℃測定一點[1,3],測試點設置完成后等待設備自動進行測試并顯示測試數據,當測定黏度值大于100 Pa·s時,停止試驗,將測桿提出并浸入冷水中冷卻,記錄測試數據,讓設備自動降溫,到規定溫度時斷氣、斷水、斷電。

3.2 RV黏度計的測試方法

將制備好的煤灰晶體放入坩堝中,固定在剛玉坩堝架上,固定好坩堝套,放置于爐膛之中,以樣品的煤灰熔融性的流動溫度為參考依據設定升溫程序。一般來說升溫分為3個階段,第1階段以10 ℃/min的速率升溫至900 ℃,第2階段以5 ℃/min的速率升溫至(流動溫度-200)℃,第3階段以3 ℃/min的速率升溫至(流動溫度+100)℃。達到要求溫度時,手動降下轉子,浸入待測液體中,以3 ℃/min的速率降溫至(變形溫度-100)℃,降溫的同時持續轉動轉子進行測試,設定每5 s自動記錄1個數據點,當測定黏度值大于100 Pa·s時停止試驗,提出轉子,讓設備自動降溫,到規定溫度時斷氣、斷水、斷電。

3.3 GB黏度計和RV黏度計的測試程序對比分析

在測試程序上,GB黏度計和RV黏度計的主要區別為:GB黏度計的測試程序完全按照國家標準規定的程序設置,測試過程是到溫—恒溫—測試—降溫,只在設定的測試溫度點進行測試,且測試溫度點間隔最低為10 ℃;RV黏度計的測試過程是在以恒速降溫的過程中進行即時測試,可在降溫過程中每5 s測定并記錄一次黏度值。

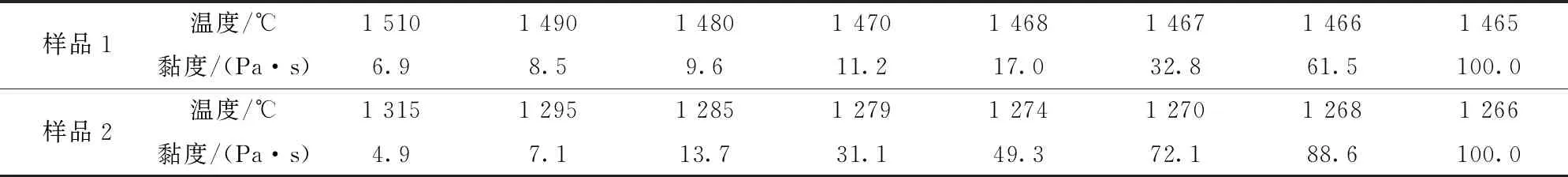

在煤灰黏度測試過程中,隨著溫度的降低,煤灰熔體最終會形成玻璃體渣、塑性渣和結晶渣3種渣形[2],其中結晶渣的特點是當降溫至臨界黏度溫度點時,熔體會迅速凝結,在很短的溫度跨度內黏度就會達到100 Pa·s,見表1。由表1中數據可以看出,樣品1的黏度值從9.6 Pa·s升至100 Pa·s時溫度僅降低了15 ℃,樣品2的黏度值從13.7 Pa·s升至100 Pa·s時溫度僅降低了19 ℃。如果按國標中規定的每20~50 ℃測定一個點,則中間的大多數黏度值數據無法檢測出,最終導致無法做出正確的圓滑黏溫曲線,而RV黏度計的即時測試程序便可以解決此問題,所以應該根據樣品狀況,將國標中的測試溫度間隔適當減小,以便于更準確的進行煤灰黏度測試。

表1 結晶渣灰黏度測試數據

4 結 語

從灰黏度設備的標定、樣品的制備和測試分析方法的對比3個方面對GB黏度計和RV黏度計進行全面的分析,分析了兩種制樣方法對兩種設備的適用性;剖析了兩類設備構造的不同;最后對2臺設備的測試程序方法進行了對比,分析了各自的優勢。GB黏度計的優勢在于2種制樣方法制備出的樣品均適用,試驗過程中可以隨時觀測到樣品狀態,并對試驗過程中的各類情況做出及時反映,靈活性更強;RV黏度計的優勢在于設備密閉性更好,試驗過程更加穩定,并可即時記錄任意時間點的樣品黏度,確保試驗結果的準確性。因此,對于初次試驗的樣品類型,建議使用GB黏度計進行測試,便于及時反應試驗過程;對于已有一定測試經驗的樣品類型,建議使用RV黏度計進行測試,可得到更加準確的試驗數據。

國家標準中測試溫度點的設置間隔過大,對于部分類型樣品,測試出的黏度值無法繪制出標準的黏溫曲線,無法得到準確的試驗結果,因此應根據樣品的實際情況適當減小測試溫度間隔,或采用即時記錄黏度值數據的方式,此項研究結果為國家標準的再修訂提供了修訂方向和可靠的前期研究數據。