煤粉鍋爐燃用晉城無煙煤的適用性及潔凈化改造途徑

潘 攀

(晉能控股裝備制造集團 煤化工事業部,山西 晉城 048006)

我國無煙煤分布廣泛,燃用無煙煤的發電機組普遍采用“W”型火焰爐,其在燃燒穩定性、運行可靠性及可用率方面有一定優勢。目前我國投運和在建的“W”型火焰爐有百余臺,幾乎涵蓋了世界上所有的技術流派。然而“W”火焰爐產生的煙氣中NOx含量高;如不解決,必然阻礙其運行和發展[1]。

晉城礦區是我國優質無煙煤的主要產區之一。2019年晉城地區無煙煤產量為1.109億t,約占全國無煙煤產量的1/3,是“W”型火焰爐的主要原料之一。當前,各企業為達標排放廣泛開展了鍋爐低氮燃燒改造工作,卻缺乏針對晉城無煙煤在煤粉鍋爐上的適用性及降低NOx排放量的理論研究。

1 典型的晉城無煙煤煤質特性

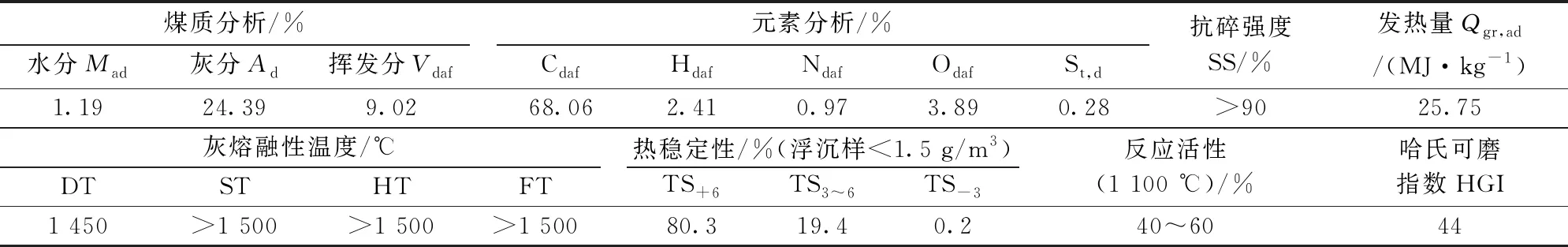

晉城無煙煤具有“五高五低”的特點,即發熱量高、固定碳高、抗碎強度高、熱穩定性高、灰熔點高;揮發分低、水分低、硫分低、反應活性低、可磨指數低。典型的晉城無煙煤煤質分析結果如表1所示。

表1 晉城無煙煤煤質指標

2 晉城無煙煤用于粉煤鍋爐的優劣勢分析

煤粉爐按照燃燒方式主要分為“W”型火焰爐、直流四角切圓燃燒爐及前后墻旋流對沖爐。其中“W”型火焰爐是專為無煙煤開發的爐型。

晉城無煙煤用于粉煤鍋爐存在一定的劣勢:如無煙煤揮發分低,不易點火、燃燒性差,使得無煙煤粉煤氣化爐飛灰殘炭較高;無煙煤灰分高,造成煤難以燃盡及爐膛堵灰現象;結構致密,可磨指數大部分在40左右,磨煤能耗大;燃燒溫度高,反應生成NOx高。

盡管如此,無煙煤用于粉煤鍋爐有著以下不可替代的優點。

(1)發熱量高:無煙煤是最年老的煤,煤化程度深,固定碳含量高,雜質少。晉城無煙煤含碳量高達95%,發熱量可達25~32.5 MJ/kg。

(2)灰熔點高,不易結焦:灰分在熔融狀態下會粘結在鍋爐的受熱面上,造成結渣,危及鍋爐運行的安全性和經濟性。灰熔點是表征煤灰熔融溫度的指標,晉城地區所有礦區無煙煤的灰熔點ST均大于1 350 ℃,FT均大于1 500 ℃,屬難熔性煤,不易結焦。

(3)揮發分低,高溫下相對安全:高揮發分煤中氧含量較高,揮發分的析出溫度較低,而且揮發分釋放量大,因而容易在堆積狀態下發生自燃和在制粉系統中干燥和輸送過程中,由于緩慢釋放出揮發分的迅速著火而發生爆炸。而晉城無煙煤的揮發分較低,高溫下相對安全。

“W”型火焰爐針對無煙煤特性開發,采用獨特的結構分級燃燒,延長停留時間,使燃燒更充分。然而,近年來隨著大氣污染物排放問題越來越被重視,國家和地方均出臺了相應的法規和標準,限制氮氧化物的排放。無煙煤反應溫度高,燃燒后產生的氮氧化物較其它煤種更多。使用無煙煤的粉煤鍋爐,一般煙氣中NOx含量在1 300 mg/m3左右,一些未改造的老電廠甚至達到2 000 mg/m3以上。而使用其他煤的電廠,煙氣NOx含量在650 mg/m3左右,因此,其煙氣NOx含量高成為困擾無煙煤粉煤鍋爐發展的主要原因,必須進行低氮燃燒改造才能滿足相關排放要求,以保障企業的生產和發展。

3 低氮燃燒改造思路

降低氮氧化物生成主要應從兩方面著手:一是降低反應溫度,減少熱力型NOx的生成;二是減少參與反應的氧,控制空氣過量系數[2],降低燃料型NOx的生成。一言以概之,低氮燃燒的總體思路就是在一次風區實現低溫、低氧燃燒。具體來說,可以通過空氣分級、燃料分級、煤粉濃縮、煙氣再循環、調整F風角度等方式實現[3-4]。

3.1 空氣分級

空氣分級為軸向空氣分級和徑向空氣分級。軸向空氣分級是將爐膛劃分為主燃區和燃盡區兩部分。在主燃區通入約80%的理論空氣量,降低該區域的氧濃度和燃燒溫度,形成還原性氣氛,抑制NOx生成;并有大量CO及N的中間產物生成,將已生成的NOx還原。在燃盡區投入剩余空氣,將燃料充分燃燒,由于遠離高溫火焰,不會產生大量NOx[5-6]。

徑向空氣分級是將二次風射流部分偏向爐墻,使主燃區空氣量減少,靠近水冷壁處形成氧化性氣氛,降低溫度,減少結渣和高溫腐蝕。

3.2 燃料分級

燃燒中生成的NOx在遇到烴類和未完全燃燒物時,會發生還原反應。原理如下:

NO+CH4→N2+CO2+H2O

(1)

NO+CnHm+O2→N2+CO2+H2O

(2)

NO+CO→N2+CO2

(3)

NO+H2→N2+H2O

(4)

此技術將爐膛分為三級,主燃區、再燃區和燃盡區。80%左右的燃料送入主燃區,在過量空氣系數大于1下完全燃燒,剩余的燃料送入再燃區,形成還原性氣氛,將生成的NOx還原。最后,未完全燃盡的燃料在燃盡區完全燃燒,提高燃燒效率。試驗證明,將15%的燃料作為二次分級燃料時,脫硝效果最佳。

3.3 煤粉濃縮

煤粉燃燒,反應速度與煤粉顆粒表面積成正比,增加煤粉濃度等于增加單位體積內表面積,從而加快化學反應。

濃度提高,使著火溫度降低,時間縮短。著火點提前,有利于NOx減少。煤粉濃淡分離,通過設置煤粉分離裝置,將煤粉/氣流分離為濃相和淡相。分離是通過旋風分離或慣性分離實現的[7]。

3.4 煙氣再循環

將再循環煙氣(15%~30%)摻入助燃空氣中再次送入爐膛,主要作用是降低火焰溫度,減少熱力型NOx的生成量。同時,由于煙氣含氧量低,降低了O2濃度,從而降低NOx生成量。爐內燃燒溫度越高,煙氣再循環率對NOx降低率的影響越大。經驗認為,煤粉爐上15%~20%的煙氣循環率可以降低25%左右的NOx排放量。循環率再增加會影響燃燒的穩定性和熱損失,上限一般為20%。該技術可以與燃料分級燃燒聯合使用,用來輸送二次燃料[8]。

3.5 F風下傾

改造前的F風采用風幕結構,二次風從前后墻水冷壁間水平進入爐膛,易造成下行的一次風過早上行,導致煤粉在下爐膛停留時間不足。改變F層二次風角度,變為向下傾斜,使火焰中心下移,增加火焰行程[9]。

除此之外,降低氮氧化物的生成還可以調整衛燃帶,避免爐膛溫度過高;富氧燃燒,進一步抑制和還原NOx;采用超細煤粉再燃技術,縮短燃料在爐內的燃燒時間[10-11]等。

當前,國內一半以上的W型火焰爐進行了低氮燃燒改造。改造后,SCR入口處NOx質量濃度降至800 mg/m3以下,最終能夠滿足超低排放要求。

4 結 語

(1)晉城無煙煤產量高,具有發熱量高、固定碳高、抗碎強度高、熱穩定性高、灰熔點高;揮發分低、水分低、硫分低、反應活性低、可磨指數低等“五高五低”的特點。

(2)作為粉煤鍋爐用煤,晉城無煙煤具有發熱量高、不易結焦、更安全穩定的優勢。

(3)針對氮氧化物含量高的問題,可通過一次風區低氧,低溫燃燒實現,具體可采用空氣分級、燃料分級、煤粉濃縮、煙氣再循環等方法。