自熱式印制板加熱性能分析與評估

張先鋒,王恒遠,趙 政,魏 李

(中國電子科技集團公司第三十八研究所,安徽 合肥230088)

0 引言

星載雷達等電子設備作為衛星的重要有效載荷,對其重量和體積有著嚴苛的要求。為此,隨著微電子技術不斷進步以及新材料、新工藝的應用,新一代航天電子載荷呈現集成化、多功能化、輕量化的發展態勢[1-2]。

衛星在軌運行過程中,需面臨真空、超低溫以及劇烈變化的外熱流等復雜空間熱環境,且電子設備自身的發熱量變化也很大,需采取有效的熱控手段,來保證電子設備從低溫到高溫所有工況均處于合適的溫度,確保設備高溫工況下不超過最高溫度,低溫工況時不低于低溫設計極限。電加熱器作為航天器熱控中最常用的主動熱控手段,主要用于電子設備在低溫條件下溫度補償,即當設備溫度過低時,通過電加熱來提高設備溫度,使之滿足低溫設計要求[3]。目前,通常采用薄膜型電加熱器對航天電子設備進行補償加熱,一般通過膠結方式裝配到設備中,同時還需要預留空間用于加熱器附屬部件的集成,其不利于新一代電子設備載荷的集成化、小型化設計。基于機電熱耦合的一體化設計是解決上述問題的有效手段之一[4],即將電加熱器與電子設備結構或其他功能件集成設計,實現熱控部件與功能件一體化。尹可等[5]嘗試在印制板內集成采用銅箔布線的加熱電路,用于某機載電子控制器的低溫補償加熱,以減小電子控制器機箱的重量和體積。而隨著電子設備向多功能化發展,印制板集成密度不斷提升,采用銅箔布線的加熱電路占用面積較大,無法有效滿足設備板級高密度組裝及布線的要求。

本文設計了一種基于薄膜電阻的自加熱式印制板,通過在高密度組裝的多層印制板中設置的熱控功能層中埋置薄膜電阻,用于印制板自身的補償加熱,實現電加熱器與印制板集成化設計,滿足星載電子設備低溫時的溫控需求。基于該思路,開展了自熱式印制板加熱電路布局、結構參數分析與優化研究,研制了相應的樣件,完成了樣件的加熱性能實驗研究。

1 自熱式印制板

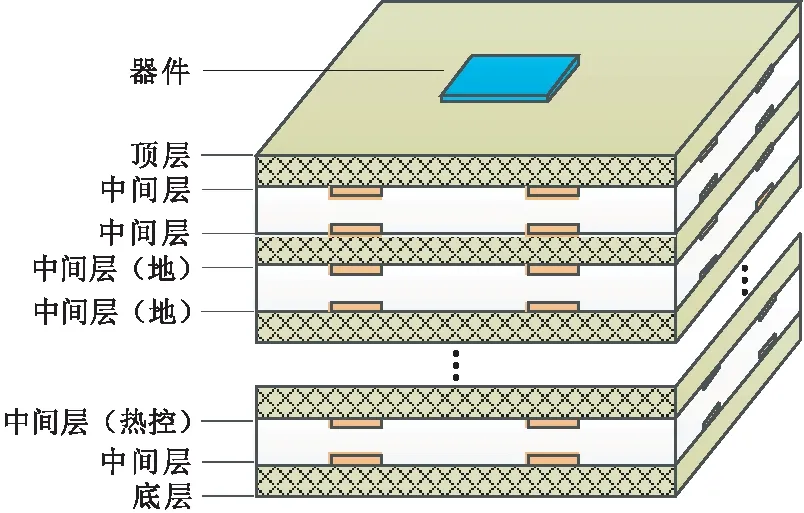

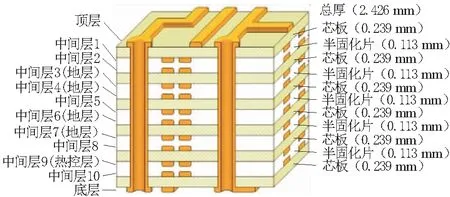

圖1為自熱式印制板的結構示意圖,該印制板為多層印制板,由絕緣材料、介質材料,以及相關電路和器件等復合而成。根據需要在各層設計相關電路以及埋置相關器件,設置相應的功能層,如網絡層、接地層等。本文所設計的自熱式印制板,除了上述電性能的功能層外,還設置具備加熱功能的熱控功能層,即在印制板的中間層設計加熱電路,埋置加熱電阻,用于印制板低溫時的補償加熱。

圖1 自熱式印制板構型示意

本文針對某微波多層印制板,開展了加熱電路設計。在該印制板中,各類功率器件集成到印制板的頂層表面,根據不同類型器件的布局,劃分了多個大小相同的子區域。受電性能指標限制,電子設備在工作過程中要求印制板上各類器件具有良好的溫度一致性,這里要求印制板頂面溫度分布均勻[6]。

本文在熱控功能層設計了加熱電路,通過埋置薄膜方塊電阻作為加熱電阻,實現自加熱功能,用于電子設備低溫時的補償加熱。該電阻具有穩定性好、電阻溫度系數低和工藝成熟等特點,廣泛應用于各類高頻、高密度印制板中[7]。加熱電路的設計是以印制板的子區域為基礎開展的,設計時需結合加熱功率需求,綜合考慮印制板電路布局、加熱電路主備份、加熱供電特性和溫控區域溫度均勻性等因素。

2 印制板加熱性能分析

為了評估自熱式印制板加熱性能,對其開展仿真優化設計。在熱分析建模過程中,假設印制板中各子區域的大小和結構布局均一致,所以僅對單個子區域進行分析。仿真模型如圖2所示,熱控層位于靠近印制板底層的區域,頂層表面為溫控區域。熱控層與底層之間無接地層,其距離為0.35 mm,假設導熱系數為0.6 W/(m·K),且各向同性。熱控層和頂層之間有多個功能層,包含多個接地層,距離為h,該區域導熱系數受印制板接地層電路布局影響。在熱控層內均勻布置共m×n個加熱電阻(m為電阻行數、n為電阻列數),每個子區域的尺寸為42 mm×42 mm,加熱總功率為0.35 W。在仿真過程中,每個子區域X向、Y向邊界為周期性邊界,頂層和底層為絕熱邊界,環境溫度設為20 ℃。

圖2 仿真模型

由于加熱電阻分散布置印制板中,在補償加熱過程中印制板存在溫度不一致的現象,這里將采用溫度均勻性來評判,其定義印制板溫控區域表面溫度的最大值和最小值之差為ΔT1。通常情況下,星載產品在真空熱試驗系統中要求溫度測量精度為0.30 ℃,因此本文要求電加熱過程中溫控區域溫度均勻性優于該測溫精度,即印制板溫控區域溫度差ΔT1≤0.30 ℃。

另外,印制板在補償加熱過程中,加熱電阻區域溫度高于其他區域,導致印制板內存在局部熱點,需要對此溫度差異進行關注,這里定義ΔT2為加熱電阻與印制板溫控區域的溫度差。

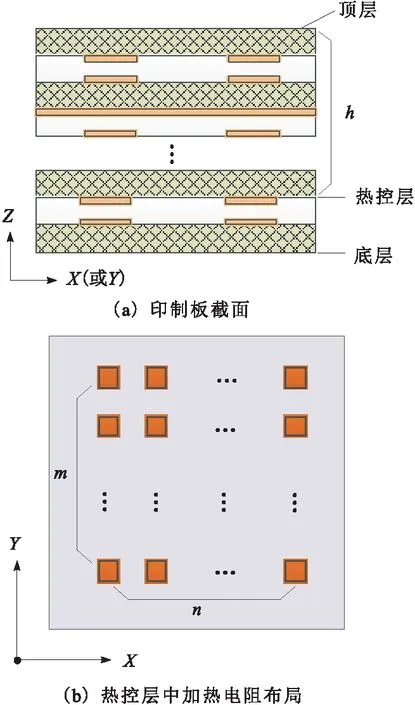

2.1 加熱性能分析

圖3給出了工作5 min后印制板頂層和底層的表面溫度分布。該印制板中在每個子區域內設置有4×3個加熱電阻,每個加熱電阻的尺寸為2 mm×2 mm,熱控層到頂層厚度h為2 mm,該區域水平方向等效導熱系數Kxy和垂直方向等效導熱系數Kz分別為5 W/(m·K)和0.6 W/(m·K)。由圖3可知,在工作5 min后,頂層的最高溫度為32.70 ℃,溫差ΔT1=0.25 ℃,底面最高溫度為37.60 ℃,該面的溫差達5.20 ℃。可見,對于印制板頂面區域,由于有接地層中有覆銅層,在Kxy較大時,擴熱效果較好,頂面(即溫控區域)的溫度一致性較好,而熱控層與底面的區域XY向導熱系數較小,相應的底面溫度一致性較差。

圖3 印制板表面溫度分布

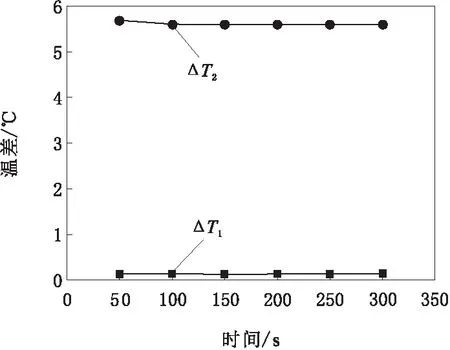

圖4為不同時刻各個部分的溫度差異,可見,頂層表面溫度差ΔT1以及溫控區域與加熱電阻的溫度差ΔT2,在加熱過程中隨時間變化很小,在工作5 min后,加熱電阻的最高溫度達到37.90 ℃,與底面最高溫度相當。

圖4 不同時刻的溫度差異

2.2 加熱電阻布局及導熱性能影響

印制板中,器件位置、過孔布置等制約加熱電阻及電路布局設計,而印制板材料的選擇和接地電路的布局等將影響印制板的導熱性能。這些均直接影響溫控區域的均溫特性,需進行優化分析和評估。

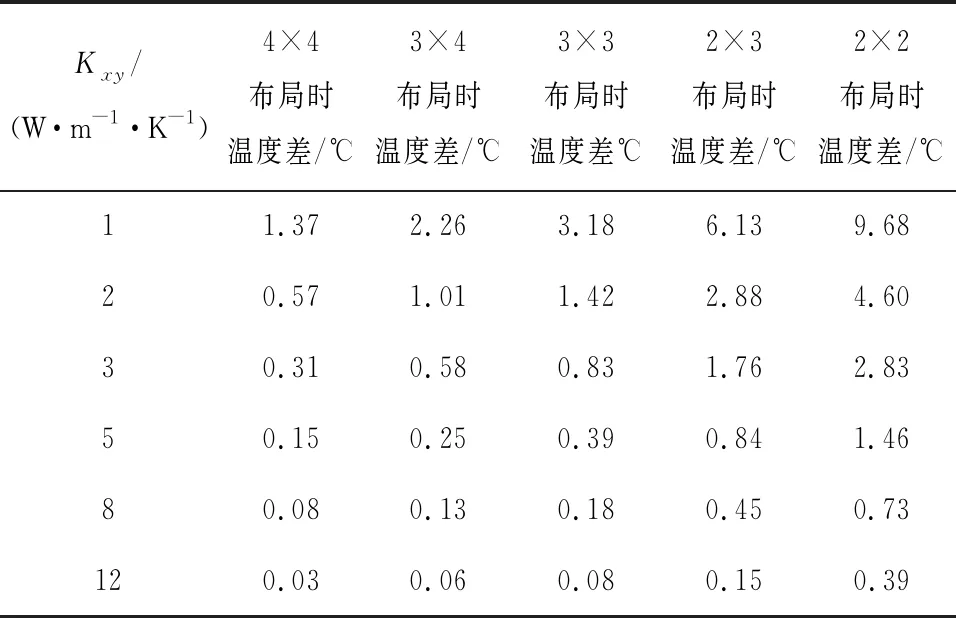

表1為不同條件下印制板溫控區域溫度差,這里基于h=2 mm,分別考慮了4×4、4×3、3×3、3×2和2×2等5種布局下,Kxy由1 W/(m·K)增大到12 W/(m·K)時的印制板溫度分布狀況。可見,在相同的Kxy下,加熱電阻布置得越多,溫控區域的均溫性越好。而相同布局時,Kxy越大,印制板溫控區域的均溫性越好,頂層表面溫度的差異越小。

表1 不同布局下溫控區域溫度差(ΔT1)

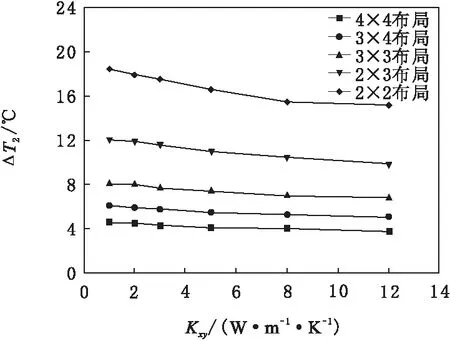

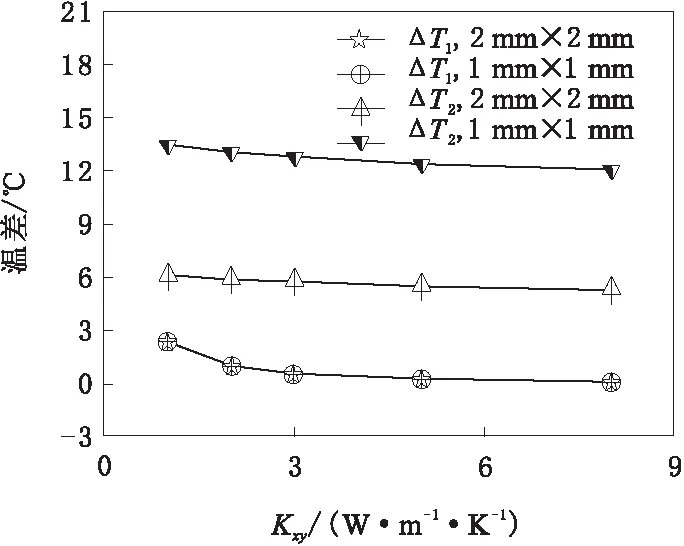

圖5為不同條件下溫控區域和加熱電阻的溫差(ΔT2)的變化情況,可見,在相同Kxy下,加熱電阻數量越多,ΔT2越小。相同布局時,加熱電阻布置得越密,ΔT2隨Kxy變化越小。如在子區域內4×4布局時,Kxy由1 W/(m·K)增大到12 W/(m·K)時,ΔT2由4.60 ℃減小到3.80 ℃,而2×2布局時,ΔT2由18.50 ℃減小到15.20 ℃。

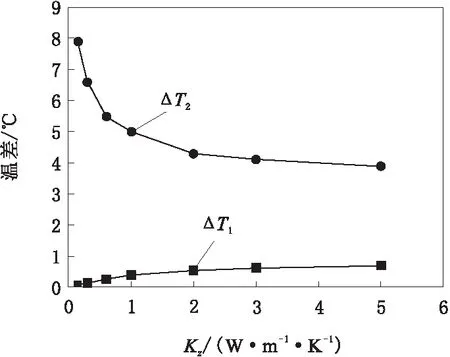

印制板垂直方向導熱系數(Kz)對加熱性能的影響情況如圖6所示。由圖6可知,隨著Kz增大,加熱電阻產生的熱量快速往印制板頂面傳遞,這導致頂面區域溫度差異不斷增大,而加熱電阻和頂面的溫差不斷減小。當Kz由0.15 W/(m·K)增至5 W/(m·K)時,ΔT1由0.06 ℃增大到0.69 ℃,ΔT2由7.90 ℃減小到3.90 ℃。

圖5 不同布局下ΔT2隨導熱性能變化情況

圖6 不同Kz時的ΔT1和ΔT2

2.3 結構尺寸影響

圖7為不同加熱電阻大小下印制板加熱性能的變化情況,分別考慮加熱電阻大小為1 mm×1 mm和2 mm×2 mm的2種情況。可見,隨著加熱電阻尺寸的增大,溫控區域與加熱電之的溫差ΔT2不斷減小,而溫控區域溫差ΔT1的變化卻很小。這是由于在加熱功率一定時,隨著加熱電阻尺寸的增大,加熱電阻局部區域熱流密度減小,相應的溫度也會較低,其和頂面的溫差隨之減小,而頂面溫控區域的溫差ΔT1主要受印制板布局和導熱性能影響,變化很小。

圖7 加熱電阻大小對加熱性能影響

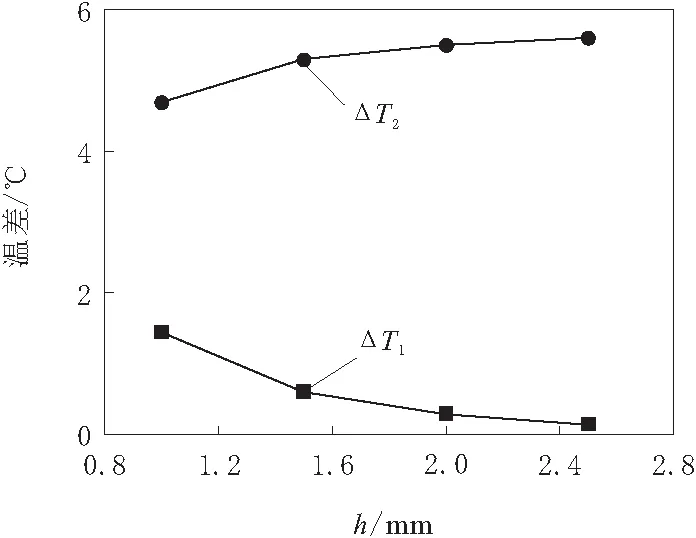

圖8為不同h時印制板加熱性能的變化情況。可見,隨著h增大,頂面溫控區域溫度差異不斷減小,而加熱電阻和頂面的溫差不斷增大。當h由1 mm增大到2.5 mm時,ΔT1由1.45 ℃減小到0.15 ℃,ΔT2由4.70 ℃增大到5.60 ℃。

圖8 不同h時的ΔT1和ΔT2

2.4 熱力特性分析

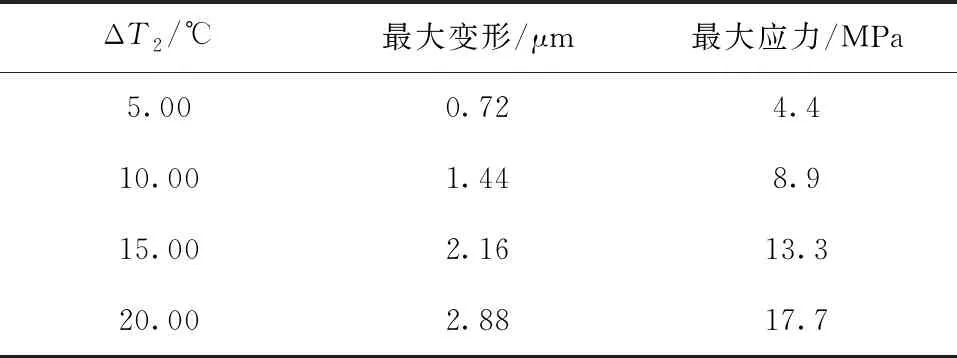

通過上述分析可知,自熱式印制板在加熱過程中,加熱電阻相對其他區域的存在較大溫差,該溫差將會導致印制板內部產生熱變形,需評估其對印制板力學特性的影響。為此,本文基于加熱電阻的自熱式印制板,開展了力學仿真分析。針對圖2所示的多層印制板進行建模,由于在印制板內部,加熱電阻為均勻分布,所以在對仿真模型進行簡化時,仿真區域取以單個2 mm×2 mm加熱電阻為中心的10.5 mm×10.5 mm區域,并考慮了不同ΔT2溫差下印制板的力學特性。

表2為不同ΔT2下印制板的最大變形和最大應力情況。可見,在印制板自加熱過程中,隨著加熱電阻與熱區域溫差ΔT2的增大,印制板內的最大變形和應力呈線性增大,當ΔT2=20.00 ℃時,最大變形為3 μm,最大應力為17.7 MPa,可滿足在安全系數為1.5時安全裕度要求[8]。

表2 不同ΔT2下印制板力學特性

在自熱式印制板設計時,需對印制板電路及加熱電阻布局、結構參數等進行優化,使得印制板加熱性能需滿足溫控區域溫度均勻性,同時應盡量減小加熱電阻與其他區域的溫差,降低印制板內部熱變形及熱應力。

3 試驗驗證

本自熱式印制板樣件共有12層,各層功能分布如圖9所示。其中,有4層接地層,頂層為表面覆銅,第9層為熱控層,在42 mm×42 mm的子區域內按3×4方式布置加熱電阻,電阻為2 mm×2 mm的薄膜方阻,介質板材料為CLTE-XT。基于該結構,熱控層與頂層之間區域的等效導熱系數Kxy和Kz分別為8 W/(m·K)和0.5 W/(m·K),熱控層與頂層之間區域的導熱系數為0.5 W/(m·K)。

圖9 印制板樣件各功能層分布

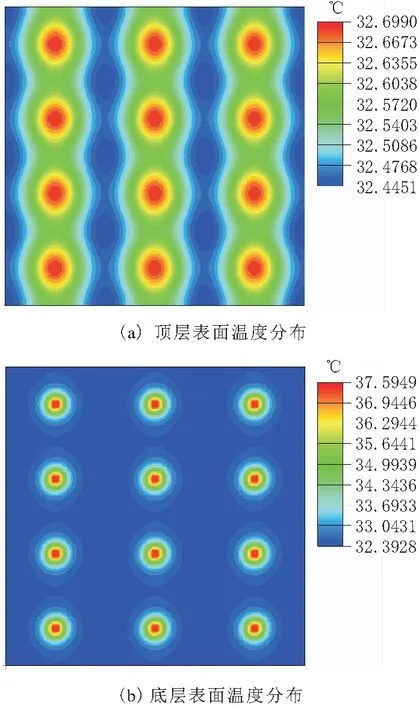

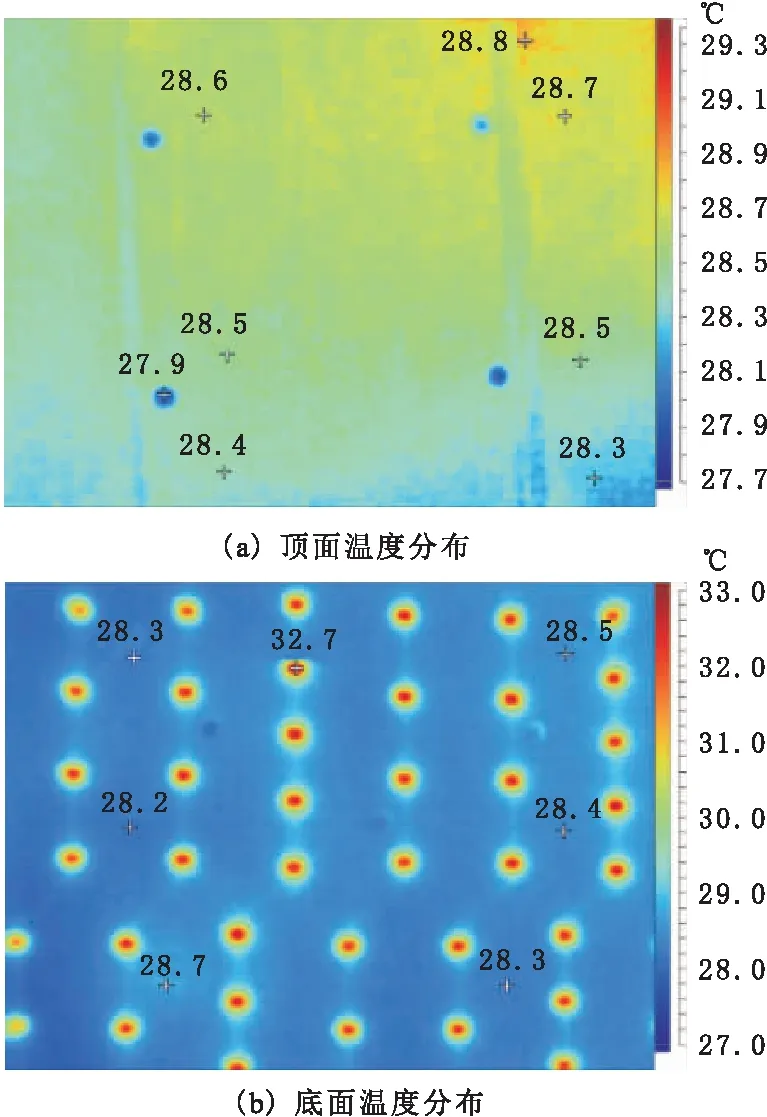

針對印制板樣件,開展了加熱性能測試,采用紅外測溫儀分析對頂面和底面的溫度進行了監測,結果如圖10所示。

圖10 印制板溫度分布

圖10為工作5 min后印制板表面的溫度分布,其測試條件如下:初始溫度為17.50 ℃,加熱功率按面平均200 W/m2的熱流密度進行加載。分析圖10可知,在印制板的頂面即溫控區域,由于內部接地層覆銅的均熱作用,溫度場差異為0.50 ℃(圖中27.90 ℃點為印制板過孔區域),而在底面溫度差異較大,約為5.00 ℃,和2.1節溫度分布趨勢基本一致,但和表1對應的仿真分析結果相比,頂面的溫度一致性相對較差。這是由于在測試過程中,空氣對流作用以及紅外測溫儀測試誤差等原因導致的。

4 結束語

本文通過在多層印制板中埋置高效的加熱電阻,設計了一種自熱式印制板,以滿足高密度集成的星載電子設備補償加熱需求。基于數值仿真分析了自熱式印制板電路及加熱電阻布局、導熱性能、結構參數等對加熱性能的影響規律,評估了加熱過程對印制板力學特性的影響情況,并完成樣件研制和試驗驗證。研究結果顯示,自熱式印制板在設計時,除保證溫控區域的溫度均勻性外,還需關注加熱電阻與溫控區域的溫度差異,以控制印制板內部的熱變形及熱應力。本研究結論對指導其他集成加熱功能的一體化部件設計也具有借鑒意義。