汽車(chē)空調(diào)內(nèi)循環(huán)風(fēng)量改善設(shè)計(jì)

李四旺 馮鴻飛 王坤

(1.廣州汽車(chē)集團(tuán)股份有限公司汽車(chē)工程研究院;2.中國(guó)第一汽車(chē)股份有限公司研發(fā)總院)

隨著汽車(chē)工業(yè)的發(fā)展,汽車(chē)上的通風(fēng)裝置與空調(diào)逐步成為必備設(shè)施。汽車(chē)空調(diào)HVAC 總成是整個(gè)汽車(chē)空調(diào)系統(tǒng)的重要組成部分,它的風(fēng)量性能直接影響到整個(gè)空調(diào)系統(tǒng)的性能[1-3],并影響整車(chē)的緊湊性和NVH性能[4]。某款轎車(chē)作為緊湊型家庭轎車(chē)使用,空調(diào)工作時(shí),HVAC 總成內(nèi)循環(huán)風(fēng)量較小。為了改善空調(diào)內(nèi)循環(huán)時(shí)的風(fēng)量,以達(dá)到整車(chē)的降溫性能的提升,在滿足現(xiàn)有安裝條件和空間要求的前提下需要對(duì)HVAC 總成進(jìn)行結(jié)構(gòu)優(yōu)化。

1 模型方案

1.1 問(wèn)題論述

如圖1 所示,該款轎車(chē)搭載的HVAC 總成為單溫區(qū)自動(dòng)空調(diào)總成。

HVAC 總成改善之前在整車(chē)上進(jìn)行風(fēng)量測(cè)試時(shí)發(fā)現(xiàn),測(cè)試工況為室溫條件下,車(chē)輛怠速,保證蓄電池電壓≥13.5 V,門(mén)窗關(guān)閉,開(kāi)啟壓縮機(jī),溫度調(diào)整到Low,吹風(fēng)模式調(diào)整為吹面,調(diào)整鼓風(fēng)機(jī)擋位分別為1 擋、2 擋、3 擋和4 擋,利用風(fēng)速儀測(cè)量出風(fēng)口的風(fēng)量,內(nèi)/外循環(huán)風(fēng)量測(cè)量結(jié)果如表1 所示。

圖1 HVAC 總成圖

表1 風(fēng)量測(cè)量結(jié)果

測(cè)試結(jié)果顯示,空調(diào)每一擋風(fēng)的內(nèi)循環(huán)風(fēng)量小于外循環(huán)風(fēng)量,這是不合理的,說(shuō)明內(nèi)循環(huán)的風(fēng)量是偏小的,需要提升內(nèi)循環(huán)風(fēng)量。

1.2 模型建立

對(duì)HVAC 總成周邊環(huán)境進(jìn)行CFD 建模[5-6],采用的模型,如圖2 所示。

圖2 乘員艙全尺寸簡(jiǎn)化模型

采用HyperMesh 對(duì)模型進(jìn)行面網(wǎng)格劃分,導(dǎo)入STAR-CCM+中生成體網(wǎng)格,設(shè)定邊界條件進(jìn)行計(jì)算。對(duì)于HVAC 總成部件重點(diǎn)位置進(jìn)行網(wǎng)格的細(xì)化以及重點(diǎn)區(qū)域的檢測(cè)。

體網(wǎng)格選用多面體網(wǎng)格[7-8],最終得到847 萬(wàn)體網(wǎng)格。

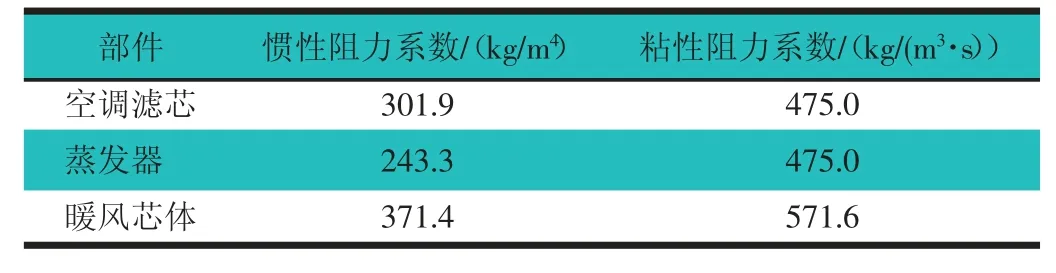

在仿真模擬計(jì)算的過(guò)程中必須盡可能地使壁面邊界條件符合實(shí)際的情況。鼓風(fēng)機(jī)的轉(zhuǎn)速設(shè)置為2 500 r/min,空調(diào)濾芯、蒸發(fā)器和暖風(fēng)芯體的阻力設(shè)置如表2 所示。

表2 零部件阻力系數(shù)

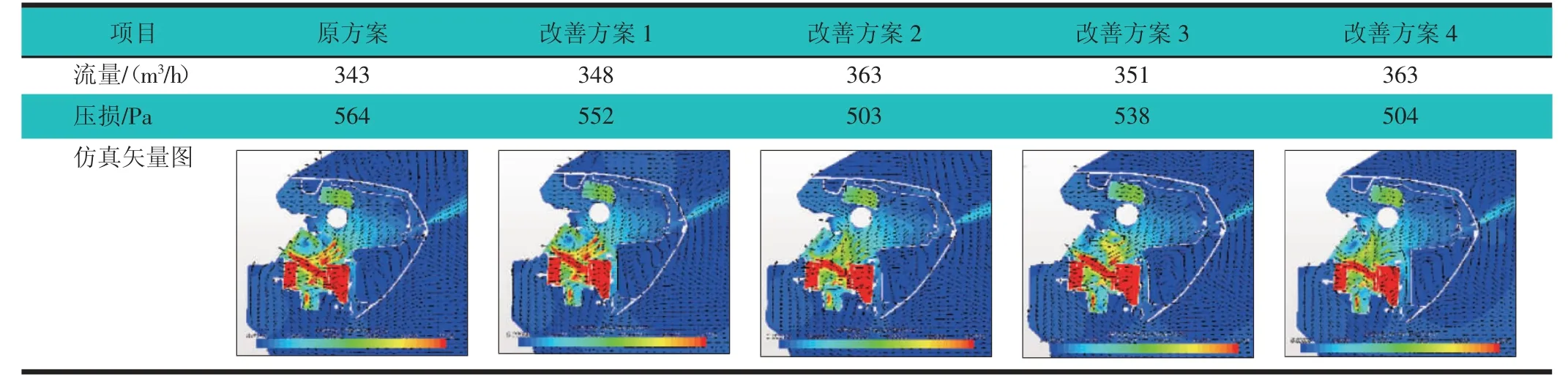

為盡可能地減小更改量,對(duì)于表3 中的原方案和4種改善方案進(jìn)行仿真。仿真中,邊界設(shè)置鼓風(fēng)機(jī)的轉(zhuǎn)速為2 500 r/min,HVAC 總成的進(jìn)口壓力和出口壓力均為標(biāo)準(zhǔn)大氣壓。

表3 車(chē)室內(nèi)流場(chǎng)仿真方案情況

2 分析結(jié)果

仿真結(jié)果如表4 所示。原方案和改善方案1 的HVAC 總成風(fēng)量相當(dāng),改善方案3 風(fēng)量沒(méi)有提升,改善方案2 和改善方案4 出風(fēng)量提升明顯,壓損優(yōu)化效果顯著。

表4 車(chē)室內(nèi)流場(chǎng)仿真分析結(jié)果

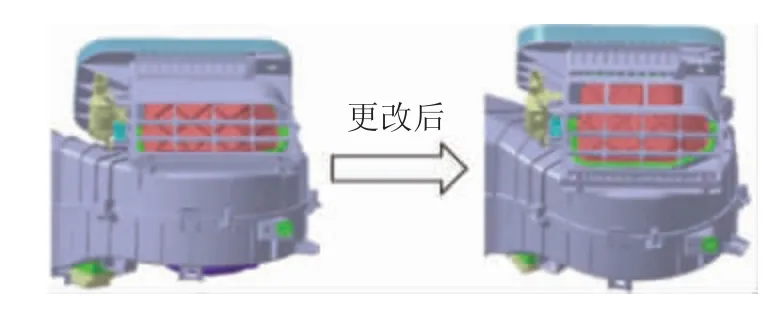

從仿真的結(jié)果可以判斷出:增大HVAC 總成內(nèi)循環(huán)進(jìn)風(fēng)口側(cè)面面積對(duì)改善風(fēng)量沒(méi)有效果;增大HVAC總成內(nèi)循環(huán)進(jìn)風(fēng)口正面面積有效果;該車(chē)型優(yōu)化手套箱的結(jié)構(gòu)對(duì)于進(jìn)風(fēng)量沒(méi)有改善作用。通過(guò)以上結(jié)論決定對(duì)HVAC 總成進(jìn)行模具適應(yīng)性修改,按照仿真數(shù)模,增大HVAC 總成內(nèi)循環(huán)進(jìn)風(fēng)口正面面積。HVAC 總成更改內(nèi)循環(huán)進(jìn)氣口前后的結(jié)構(gòu)形式,如圖3 所示。

圖3 HVAC 總成更改前后狀態(tài)

3 試驗(yàn)驗(yàn)證

3.1 臺(tái)架試驗(yàn)驗(yàn)證

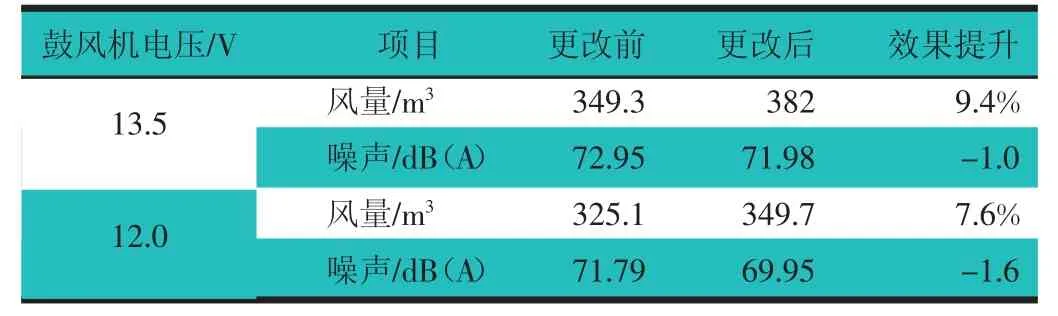

將更改后的HVAC 總成進(jìn)行風(fēng)量臺(tái)架測(cè)試和NVH 臺(tái)架測(cè)試,風(fēng)量測(cè)試工況為鼓風(fēng)機(jī)電壓為13.5 V和12 V,HVAC 總成設(shè)置為:溫度風(fēng)門(mén)最冷,吹風(fēng)模式為吹面,測(cè)量?jī)?nèi)/外循環(huán)風(fēng)門(mén)狀態(tài)時(shí)的風(fēng)量。風(fēng)量臺(tái)架測(cè)試如圖4 所示。NVH 臺(tái)架測(cè)試條件如圖5 所示。

圖4 HVAC 總成風(fēng)量測(cè)試臺(tái)架

圖5 HVAC 總成噪聲測(cè)試示意圖

測(cè)試結(jié)果如表5 所示,風(fēng)量提升7%左右,且噪聲有一定的下降,與CFD 的仿真結(jié)果一致。

表5 臺(tái)架測(cè)試結(jié)果

3.2 整車(chē)試驗(yàn)驗(yàn)證

將更改后的HVAC 總成裝配到整車(chē)上,進(jìn)行整車(chē)狀態(tài)下的風(fēng)量測(cè)試和NVH 測(cè)試,測(cè)試工況與臺(tái)架試驗(yàn)工況一致,車(chē)門(mén)關(guān)閉,鼓風(fēng)機(jī)的電壓外接電源實(shí)現(xiàn)。

測(cè)試結(jié)果如表6 所示,整車(chē)測(cè)試的結(jié)果與臺(tái)架測(cè)試的結(jié)果一致。

表6 整車(chē)試驗(yàn)測(cè)試結(jié)果

4 結(jié)論

通過(guò)該車(chē)型內(nèi)循環(huán)風(fēng)量改善案例可以得出以下結(jié)論:

1)增大HVAC 總成內(nèi)循環(huán)進(jìn)風(fēng)口正面面積可以增加HVAC 總成風(fēng)量,且有利于HVAC 總成噪聲的改善;

2)增大HVAC 總成內(nèi)循環(huán)進(jìn)風(fēng)口側(cè)面面積,擴(kuò)大手套箱與HVAC 總成的距離對(duì)于HVAC 總成風(fēng)量的改善效果不明顯。