隧道施工對周邊構筑物的風險分析及控制措施

王 斌

(大連理工大學土木建筑設計研究院有限公司 大連市 116024)

光明路主線為城市快速路,南起梭魚灣20號路,順接大連灣海底隧道,北至G201國道,路線全長6.952km。紅線寬50~70m,斷面為兩塊板,雙向6車道。建設形式為道路、橋梁、隧道,全線設置四座互通立交:東方路立交、中華路立交、振連路立交、G201國道立交。

1 工程概況

光明路延伸工程隧道路線沿規劃路由南向北,隧道采用分離式結構。東線隧道起訖樁號為K0+580~K2+450,全長1870m(其中暗埋段隧道段長1720m,南側敞開段80m,北側敞開段70m);西線隧道起訖樁號為K0+578.344~K2+442.750,西線隧道全長1864.41m(其中暗埋段隧道段長1717.75m,南側敞開段76.66m,北側敞開段70m),設計時速60km/h。隧道單洞凈寬13.25m,行車道寬2×3.5m+3.75m,汽車荷載等級城—A級[1]。隧道內部結構尺寸見圖1。

隧道采用復合式襯砌結構形式,襯砌內輪廓斷面采用統一的形式:拱部為單心半圓,側墻為大半徑圓弧,仰拱與側墻間用小圓連接。隧道主要穿越震旦系五行山群甘井子組(Zg)白云巖。圍巖總體呈破碎~較完整。隧址區內中風化白云巖,屬較堅硬巖。但該基巖為碳酸鹽巖石,局部有巖溶發育,降低了整體的巖體強度。隧道走向與巖層走向斜交,洞室最大埋深58.1m,無高應力存在。隧道總體豎向布置為北側敞開段(80m)接暗挖段(1610m)至南側箱涵段(110m)后接南側敞開段(70m),隧道總長為1870m。

2 施工方法

由于隧道是下穿城市生活區、石油化工工業區及配套區的城市暗挖隧道,周邊環境復雜,洞身穿越巖層屬較硬巖~硬巖;重點考慮安全、經濟、可行等因素。并通過與鉆爆法、盾構法比較,決定采用臂式掘進機法。

暗挖段施工時分別采用雙側壁導坑法、CRD法、CD法和臺階法。隧道四車道加寬段采用雙側壁導坑法;隧道三車道標準段Ⅴ級圍巖加強支護段采用CRD法;隧道三車道標準段Ⅴ級圍巖一般段采用CD法;隧道三車道標準段Ⅳ級圍巖段采用臺階法。

南側敞開段先放坡開挖,坡面采用坡率1∶1并設置框格錨桿護坡,然后繼續向下采用坡率1∶0.3開挖并設置錨索擋墻結構。

南側明洞段在西線暗挖隧道工作面在縱向上施做超過明洞2~3倍洞室寬度后,明洞處才可進行施工;先放坡開挖,坡面采用噴射混凝土并設置錨桿護坡,澆筑明洞并設置防水層,待混凝土強度達到100%后回填覆土。

北側明挖部分段位于回填土區域,地勢高低不平,高差較大,地質災害危險性中等,為消除滑坡危險并利于施工,先進行了基坑一次開挖設計,對場地進行了平整,再設置降水井,降低地下水位,再采用放坡開挖,坡面采用噴射混凝土并設置錨桿護坡,在不影響暗挖隧道施工的條件下澆筑暗埋段結構。

3 風險分析

3.1 對周邊道路的風險分析

隧道周邊橫穿、平行、斜交的道路共有11條,其中工程范圍內主要有兩條市政道路及一條廠區連接道路,分別是甘北路、山中街、廠區道路、罐區連接路。甘北路為雙向四車道,機動車道寬14m,兩側人行道各寬3m;山中街為雙向兩車道,機動車道寬7m,兩側人行道各寬2~4m;罐區連接路為14m寬廠區路。

北側連接廠區道路位于隧道明挖暗埋段,雨季降水后,淺埋段土體飽和、容重加大,雨水過后地下水位下降導致土在自重作用下有可能發生沉陷;隧道的開挖會對上部土體造成擾動,進而影響廠區道路,導致在某些薄弱區域將會產生相對較大的沉陷,同時暗埋段開挖或超挖會使基底產生反彈、擾動后,在回填土重量作用下,又使反彈、擾動(或超挖)部位產生較大的沉降值和差異沉降;南側淺埋段圍巖較破碎,暗挖隧道斷面最大達18.96m,采用CRD工法開挖,施工可能造成土體擾動,進而造成路面開裂或沉降風險;甘北路計算的最大沉降值為1.1mm,由于地質條件不確定性等因素,計算中采用的巖土參數、計算模型如果與實際的地質情況、受力工況等存有偏差,則可能導致對地表沉降的預期不準確。

3.2 對周邊建筑的風險分析

隧道下穿的主要建構筑物(社區)等約21處,受影響的學校3座、醫院1座、廠區2處、罐區3處。表1給出的是隧道下穿敏感建筑物節點分析。

表1 隧道下穿敏感建筑物節點分析

由于地質條件不確定性等因素,計算中采用的巖土參數、計算模型如果與實際的地質情況、受力工況等存有偏差,則可能導致對地表沉降的預期不準確。同時,隧道開挖等可能引起周邊土體擾動,繼而引起結構的附加變形和應力[2]。地上建筑大都位于隧道暗挖段,隧道開挖進尺的大小、速度與開挖后支護的施工時間、襯砌的變形等對上部土體的影響可能導致坍塌冒頂引發地面塌陷,進而影響到周邊建筑。

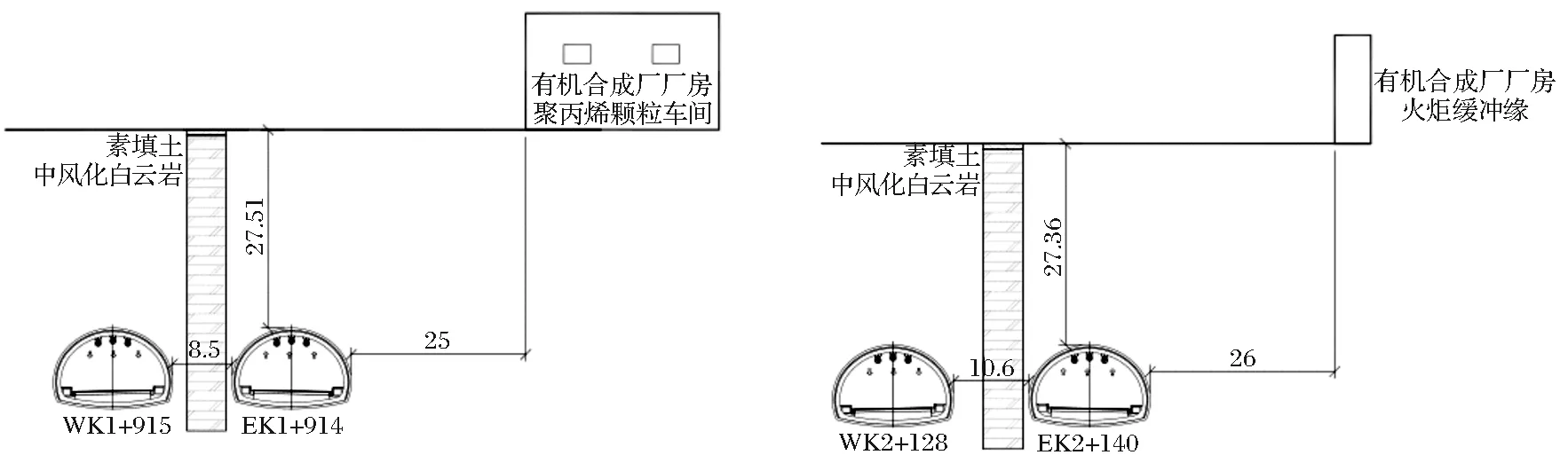

隧道下穿有機合成廠較近距離危險源有:

(1)2個750m3聚丙烯粉料罐邊緣與隧道最小水平距離25m。

(2)2個丙烯臥灌邊緣距隧道最小水平凈距為26m。

圖2 有機合成廠聚丙烯粉料罐、聚丙烯臥罐與隧道位置關系示意圖

隧道北端暗挖隧道與箱涵交界處附近兩側為石化廠區儲氣罐區,暗挖隧道頂部距地面的距離為10~20m之間。

(3)液化氣球罐車間儲罐區距隧道最小水平凈距為73m。

(4)明挖敞開段東側為石化廠甲苯儲存區,與隧道最近水平距離為122m。

(5)其余危險源車間距離隧道最小水平凈距均在100m以上。

不論在地面上建造何種工程結構物,它總要坐落于地表或掩埋于土中,結構物的重量由地基土的支撐力和地下水的浮力來平衡,即通常所說的靜力平衡,地基會因地下隧道開挖的擾動而發生沉降變形。而化工廠內設備、設施、儲罐和地下管線一旦發生變形很可能導致破裂,物料泄漏發生火災、爆炸、污染環境、生產癱瘓等事故。隧道開挖造成的地層移動主要由以下幾個方面原因:施工引起的地層損失、周圍地層受擾動孔隙水的變化,受剪破壞的重塑土再固結以及襯砌變形等。

分別對隧道拱頂下沉、周邊收斂以及地表沉降進行計算分析,結果看出整個開挖過程中圍巖總體變形量不大,整個斷面開挖支護結束后拱頂最大豎向位移約為3.9mm,隧道拱腰最大水平圍巖為0.6mm,地表最大沉降為2.8mm,洞周收斂值在相應規范允許范圍內。

3.3 對周邊管線的風險分析

隧道南、北側明挖段及北側箱涵段的管線為待拆遷管線。隧道周邊管線主要集中在暗挖段,有機合成廠廠區(25種不同種類、管徑)及以南的管線(29種不同管徑、種類)有:燃氣管線、熱力管線、給水管線、雨水管線、通信管線、路燈等。

管線有埋地管和架空管,與隧道交叉或平行,管線直徑有DN50、DN80及DN200。埋地管至隧道頂深度的埋深均值在10m左右,隧道開挖可能引起土體隆起或沉降,進而可能影響管線結構的變形和位移,造成管線損傷,氣體泄漏;隧道施工質量不佳,如隧道襯砌變形、支護不及時等也會導致土體應力松弛,引發坍塌、沉降等地質災害可能造成管線變形受損等影響。

有機合成廠以北至暗挖與箱涵交界處的地下管線至隧道頂的最大深度不超過6.42m,最小距離為4.9m。隧道在開挖過程中管線因受其周圍土體受到施工擾動產生附加應力和附加位移,同時,由于管線的剛度大約為土體剛度的1000~3000倍,又必然會對周圍土體的移動產生抵抗作用。管線對土體移動的抵制作用主要與管線的管徑、剛度、接頭類型以及所處位置有關。因此在這些形式的作用下,管線就有可能產生結構的破壞,管線有以下幾種可能破壞的形式:梁式斷裂、拉斷、剪斷、推斷、撬斷。

隧道明挖段東側87m處有與隧道軸線平行的輸油管線、輸氣管線(6種不同管徑、種類),其存在的風險:

(1)可能造成管道土體擾動、位移,甚至會導致長輸管道位移、變形、破裂,引起危險事故;

(2)施工振動較大影響管線運行,可能導致位移、變形、破裂等情況,從而引發事故[3]。

在施工過程中對于淺埋段隧道開挖所處位置上部地表沉降隆起的監測是控制保護地下管線的重要環節,但是這一部分(尤其是監測)往往容易被施工人員所忽視,因此在地面沉降隆起變化較大時不能及時地反饋給施工管理人員,從而導致地下管線被損壞。

4 控制措施

隧道對周邊建(構)筑物的風險主要源自于隧道的施工建設,因施工建設不當等導致上部土體受擾動進而影響到周邊建(構)筑物,其中對施工工藝的要求更為嚴格。具體的風險控制措施如下所述:

(1)為控制施工進度,左、(中)、右導坑可同步作業,但應保證足夠的縱向間距。上部臺階步距不宜過長,以3~5m為宜。嚴格控制單步開挖進尺,并嚴格控制超欠挖,及時找平、回填,以便達到開挖輪廓圓順、開挖面平整,降低因應力集中引發安全風險的可能性。

(2)對于雙側壁導坑法,應嚴格控制側壁鋼架與拱部支撐連接質量,并確保各部鋼架連接后位于同一垂直面內,避免鋼架因受力扭曲。各步開挖后,應及時施作初期支護與臨時支撐,盡早封閉成環。嚴格控制落底安全,邊墻或仰拱開挖時,應注意上部支護結構的穩定,尤其是邊墻部開挖時擬采用兩側交叉挖馬口施作,避免上部斷面兩側拱腳同時懸空。

(3)臨時支撐應在仰拱封閉成環,圍巖變形達到允許范圍內時,才可考慮拆除,且一次拆除不宜超過15m。同時,加強超前預報與監控量測,尤其穿越淺埋段及圍巖穩定性較差地段應加密監控量測的監測點和監測頻率,并及時進行回饋。

(4)因暗挖隧道南北兩側埋深較淺,管道種類較多且與隧道的垂直距離較近,可以采取注漿隔離措施,在隧道開挖推進影響線上,通過一定深度和厚度的注漿加固,形成一個隔離層,控制隧道開挖對影響范圍內的管線的變形。

5 結語

以大連市光明路延伸工程中隧道項目為實例,主要分析了隧道施工對周邊構筑物(道路、建筑及管線)的安全風險,并提出了針對安全風險的控制措施,對相關類似城市隧道建設提供指導和借鑒意義。