地下礦山中深孔落礦爆破塊度控制技術

周亞偉,原虎軍

(云南安益安全評價有限公司,云南 昆明 650200)

1 工程概況

某地下礦山周邊礦體巖性經由調查,發現此處分布有大面積的深灰色含銅黑云磁鐵變鈉質凝灰巖,但在局部范圍內分布有少量的薄層石榴黑云片巖、白云石大理巖、鈉長巖、黑云母。根據現場的地質條件分析,最終選用的是扇形中深孔爆破落礦工藝,因此在現場采用的是扇形布孔,受到爆破工藝與參數等諸多因素的影響,發現深孔落礦爆破工藝在應用時存在著大塊產出率高的問題,多數盤區內的大塊產出率在16%~24%之間,個別盤區的大塊產出率甚至在30%以上。

2 扇形中深孔爆破存在的問題與分析

2.1 扇形中深孔落礦工藝

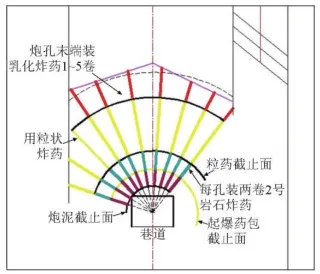

該地下礦山的開采作業進行中,為保障開采作業的進行,一期主要采用的是電耙出礦有底部結構分段空場采礦嗣后充填法,根據專業人員對多方面因素的考慮,其落礦工藝選擇的是上向扇形中深孔側向崩礦,孔徑、最佳孔深、排距、孔底距等參數分別為58mm、7m~10m、1m、1.6m~2.2m。二期與一期所采用的工藝有所不同,用鏟運機出礦無底結構分段空場采礦嗣后充填法,而落礦工藝雖然與一期一樣,但是其參數卻有著明顯的區別,孔徑、排距、孔底距分別為76mm、1.5m、1.8m~2.5m[1]。該地下礦山中的深孔爆破方案如圖1所示。

圖1 扇形中深孔爆破方案設計

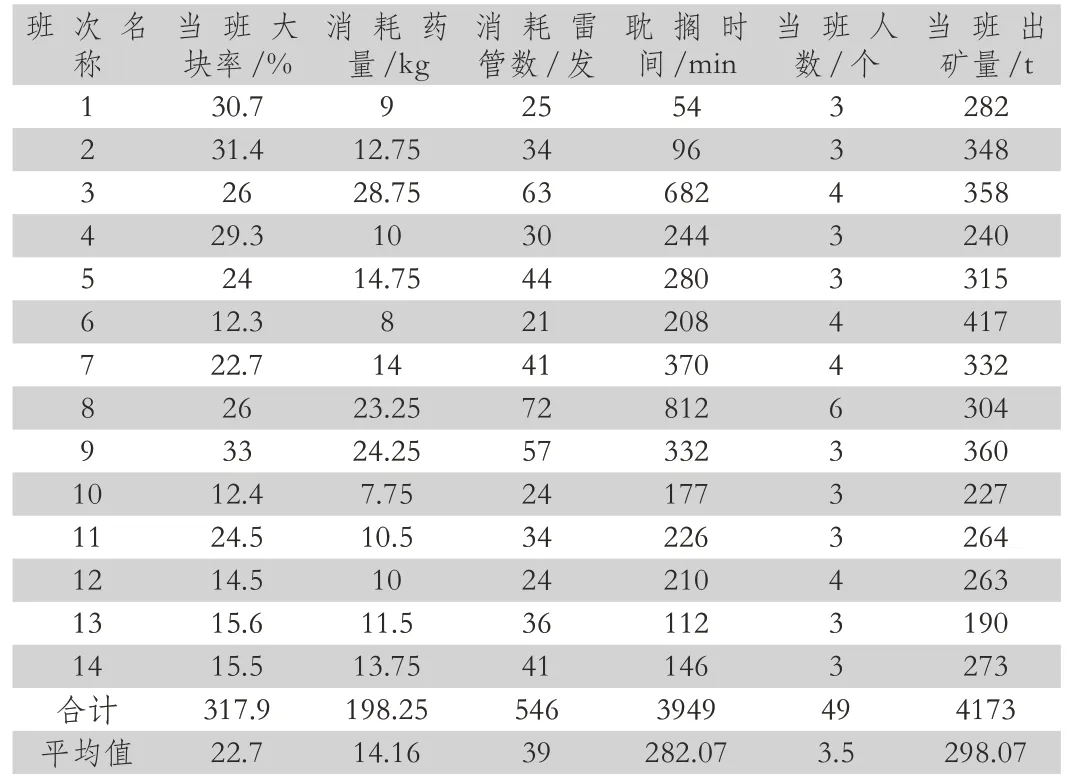

扇形中深孔爆破落礦工藝在該地下礦山中應用時,經由這一工藝下的大塊率、炸藥消耗和雷管量等參數分析,其最終結果如表1所示。

表1 扇形中深孔落礦大塊產出率統計情況

2.2 大塊率問題分析

因為該地下礦山中采用的是扇形中深孔爆破落礦工藝,在這一工藝應用時的大塊率問題主要集中過粉碎區、合格區與大塊區,每個區域內都有各自的孔深、孔底距等參數標準,在不同的工藝參數下,塊度分布也有著明顯的差異。根據現場條件,扇形中深孔沿孔長方向對爆破能需求量的變化總體上包含了以下三段:

(1)孔口段,這一段與自由面的距離非常接近,這種獨特的具體條件對補償空間的利用最為有效,因此在工藝應用時的爆破能需求量非常小,從分布來看,孔口段長度為孔長的1/2弱。

(2)炮孔裝藥中間段,該段在采礦作業中基本不會受到自由面的幫助,爆破能的產生主要是為了對周邊的巖石實現破碎處理,整體來看,對爆破能的需求中等,炮孔裝藥中間段長度為孔長的1/3強。

(3)炮孔末端,在作業中完全不會獲得來自自由面的幫助,其長度僅僅為孔長的1/6,因為此段上的巖石破碎難度相對加大,對爆破能的需求量很大[2]。

2.3 大塊率高的主要原因

在扇形中深孔爆破工藝在此礦山中的應用中,存在著大塊產出率高的問題,根據現場分析,其原因主要體現在以下方面:

(1)最小抵抗線及孔底距。在該地下礦山作業進行時,鑿巖作業進行時采用的是YGZ-90型鉆機,孔徑、排面角分別為60mm、90°。在生產前期,工程人員選用了1.8m和1.6m的最小抵抗線,孔底距也有兩種,分別為1.6m~2.2m、1.8m~2.5m。在正式投產以后,發現現場存在著大塊率高的問題,綜合分析,最小抵抗線和孔底距是影響塊度的直接原因。

(2)炮孔施工質量。中深孔施工作業進行的過程中,因為地下礦井的環境非常復雜,在鉆孔作業進行的過程中,常常面臨著鑿巖巷道頂、底板高低不平的現象,導致巷道內的積水較多,并存在著非常多的殘渣分布,這一井巷條件下,鉆機機芯往往難以按照前期的設計來擺放,過大的位置偏差使得在爆破施工的過程中,炮孔排間距和孔間距難以嚴格按照設計方案來進行,正是因為這些偏差,在深孔爆破的過程中,炸藥無法呈現出均勻的分布狀態,增大了大塊度的產生幾率[3]。

(3)裝藥和爆破施工因素。地下礦山中深孔爆破作業中,裝藥和爆破施工是引起大塊產出率的關鍵性因素,裝藥和爆破施工因素再進一步細分,主要為裝藥密度、炸藥粘度、堵塞長度、連線和起爆方式等,在每次的裝藥作業實施之前,作業人員都應該對炮孔加以檢查,如果沒有及時發現和處理炮孔變形、堵塞等問題,大塊產出率高的問題將難以避免。只有保障了裝藥長度等參數符合施工設計要求,才能夠促進深孔爆破的高效開展,但顯然,實際的開采作業中,因為存在各種各樣的因素,裝藥和爆破施工難以按照設計規范來進行,爆破大塊產出率將難以避免。

3 改善塊度的爆破試驗研究

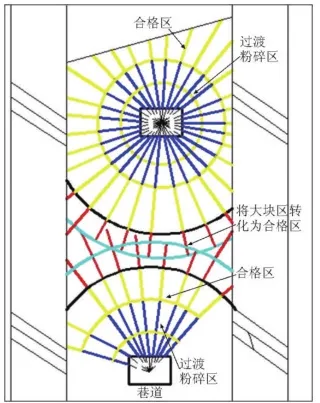

在該地下礦山中深孔落礦爆破作業中,大塊產出率高是其中的一個突出問題,根據上述引起這一問題的原因分析,提出采用360°環形中深孔爆破落礦工藝,這一工藝在傳動扇形中深孔爆破工藝下進行了適當的改進和優化,經由下向孔與上向孔相互穿插的方式,有效減少了爆破作業過程中的大塊區產生,甚至在一些時候可以將大塊區轉化為合格區,環形中深孔爆破下的設計如圖2所示。

圖2 環形中深孔塊度分布圖

3.1 環形中深孔爆破試驗方案

基于環形中深孔爆破工藝對塊度控制的有效作用,在地下礦井中選取了一盤區開展了環形中深孔爆破試驗,爆破工藝下的孔徑、排距、孔底距、炮孔密集系數等參數分別為76mm、1.5m、2.0m~2.5m、1.3~1.7,最小抵抗線為1.5m。炮孔與炮孔之間的連接采用的是導爆管,填塞長度、毫秒管腳線分別為3.5m、7m。

3.2 試驗結果

根據該地下礦山現場中環形中深孔爆破工藝的應用效果,發現這一工藝的優勢非常突出,主要表現為:

(1)大塊率的產出相對較低。根據試驗盤區中大塊產出率數據分析,發現扇形中深孔爆破工藝下的平均大塊產出率較高,比環形中深孔爆破工藝大塊產出率高22.7%,環形中深孔爆破平均大塊產出率僅僅為10.3%,對塊度控制的作用非常明顯,爆破優勢突出。

(2)環形中深孔爆破作業下的平均日供礦量相對較多,產能提高明顯,扇形中深孔爆破工藝下,平均日供礦量僅僅為298.07t,而環形中深孔爆破工藝下的平均日供礦量在450t以上,增長率非常大。

(3)大塊輔助時間有所減少。在整個的地下礦山作業過程中,因為環形中深孔爆破工藝有效實現了對塊度控制,也就使得在作業的同時,大塊處理的時間消耗相對較低,出礦效率高、產能提升。

4 環形中深孔爆破的缺陷及處理措施

雖然環形中深孔爆破工藝在地下礦山開采中具有多方面的工藝和技術優勢,但因為現場環境的復雜性,再加上作業過程中存在諸多的不確定因素,使得在施工過程中也常常會伴隨著各種施工問題的存在,為達到最為理想的施工效果,工程人員在施工時應根據環形中深孔爆破存在的問題,采取有針對的問題處理對策。

4.1 退釬及鉆孔保護困難

下向環形孔施工作業進行的過程中,當非豎直向下的鉆孔施工作業結束以后,退釬困難是出現較為頻繁的施工問題。如果在施工過程中遇到了這一問題,現場作業人員必須要及時采取相應的處理措施來處理,否則,可能會影響環形中深孔爆破工藝的應用效果。一般情況下,當出現了退釬困難的現象以后,作業人員應根據現場條件,使用高壓風和高壓水設備,適當提高鉆桿、增大中沖擊器的直徑差來有效應對該問題。在環形孔的施工作業結束且達到施工要求以后,下向扇形孔孔口保護是關鍵的施工工序,如果作業人員缺乏對鉆孔的科學保護,其他施工作業開展時,可能會導致已經處理好達到施工要求的下向扇形孔孔口出現破壞、堵塞的問題。當然,分次大爆破的盤區在第一次大爆破后拋擲到巖鑿塹溝里面的渣子可能會引起下向環形孔的破壞,針對這兩種問題,前一種問題可以通過專門套管的設計來實現對孔口的保護,后一種問題的處理上,需在兩次爆破分界面位置,做一堵簡易的混凝土墻來實現對鉆孔的保護。

4.2 下向扇形孔施工結束后孔內會出現積水現象

在爆破作業中多使用的是硝銨炸藥,這一類炸藥的性質相對特殊,極易溶解于水中,炸藥溶解于水的特性可能會對最終的爆破效果產生不利影響,正是因為爆破效果不佳,使得在地下礦山中深孔落礦爆破作業中,存在著大塊產出率高的問題。針對這一情況,在施工作業開展的過程中,相關人員應重視這一問題的處理,及時采取有效的處理方式將孔內積水排出。在此地下礦山作業中,三段排水方法更為有效,具體來說,這一排水方式是借助于高壓風將孔內多余的積水排出,在鑿巖巷道底板的相關部位,通過有效的排水溝布設來保障排水,而在鑿巖巷道低洼地段,水溝中排出的水在此處匯集以后,通過專門水泵的安裝,將水抽排出去。

5 結語

近年來,在各個礦山企業的開采作業中,深孔爆破工藝雖然得到了廣泛的應用,但是卻存在著大塊產出率高的問題,不僅影響了礦山作業的效率,更是影響了礦山企業的產能和效益。因此,伴隨著深孔爆破工藝的日漸進步,各個礦山企業在開采作業的過程中,都應該重視塊度控制技術的科學應用。