環氧瀝青超薄罩面層間抗剪強度的影響因素研究

牟壓強,郭大進,馬 永,張林艷,趙雁賓,郭榮鑫

(1.昆明理工大學 建筑工程學院,云南省土木工程防災重點實驗室,云南 昆明 650500;2.云南賓南高速公路有限公司,云南 大理 671000;3.云南大學 建筑與規劃學院,云南 昆明 650504)

目前,國內高速公路的瀝青面層一般分為三層,中上面層多采用6+4 cm的結構組合形式,這種結構組合技術比較成熟[1],但存在路表功能性能(抗滑、降噪等)衰減快、結構使用壽命短的現象[2].為解決這一問題,筆者所在的課題組在經過一系列理論分析及材料性能研究的基礎上,提出了6 cm中面層+2 cm環氧瀝青超薄罩面的新型中上面層結構組合體系.該組合體系中瀝青混凝土中面層與超薄罩面的牢固黏結是需要解決的主要技術問題之一,它對延長路面使用壽命、避免滑移、剪切等病害至關重要.

在行車荷載作用下,瀝青混凝土中面層與環氧瀝青超薄罩面的層間會產生較大的水平應力[3],且超薄罩面厚度相對較薄,夏季高溫時,路面層間溫度也相對較高[4],常規的黏結材料如乳化瀝青、橡膠瀝青等無法滿足高溫與重載耦合作用下的受力要求[5].環氧瀝青作為一種熱固性長壽命材料,具有優異的黏結、抗剪切、高溫及耐疲勞性能[6-7],充分彌補了瀝青類黏結材料的不足,已被廣泛應用于復合式路面的防水粘結層中[8-10],故本文選用環氧瀝青作為該路面結構的層間黏結材料.

目前,國內外學者針對影響復合式路面層間黏結性能因素(結構組合形式、層間界面處理方式、黏結材料類型及撒布量等)的研究已經取得較為豐碩的成果[11-18],但現有的研究成果主要是針對一般路面結構組合及黏結材料,很少有針對普通瀝青混凝土、環氧瀝青黏結材料以及環氧瀝青超薄罩面相結合的復合路面層間黏結性能的研究.

普通瀝青混凝土是一種溫度敏感性材料[19],在高溫條件下具有較好的可塑性,如果在中面層碾壓后,在瀝青混合料溫度沒有嚴重下降的情況下,緊跟著進行環氧瀝青超薄罩面的攤鋪及碾壓施工(熱粘結),對不同路面結構組合形成的層間界面,與中面層瀝青混合料溫度已降低到常溫狀態,再撒布環氧瀝青黏結材料,最后進行罩面層攤鋪及碾壓施工(冷粘結)的處理措施相比,哪種處理措施更有利于增強層間的抗剪強度,尚不清楚.

基于以上考慮,本研究選擇了施工過程中影響環氧瀝青超薄罩面層間黏結性能的3種因素(路面結構組合、粘結方式、黏結材料),以層間抗剪強度為評價指標,通過正交試驗、直觀分析與方差分析,研究了三個因素及其交互作用對瀝青混凝土路面環氧瀝青超薄罩面鋪裝層層間黏結性能影響的主次順序及顯著性.以期為類似工程設計及施工提供參考.

1 試驗方案設計

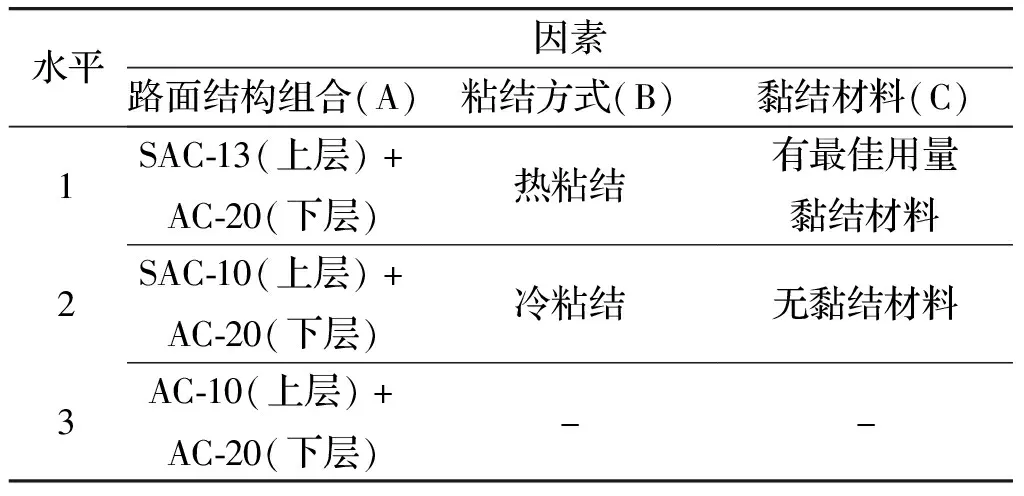

針對不同路面結構組合形成的界面,為了分析熱粘結施工工藝對瀝青混凝土路面環氧瀝青超薄罩面鋪裝層層間抗剪性能的影響情況和確定路面結構組合(A)、粘結方式(B)、黏結材料(C)及三種因素的交互作用(A×B、A×C、B×C)對環氧瀝青超薄罩面鋪裝層層間抗剪性能影響的主次順序及其顯著性,以層間最大抗剪強度為評價指標,利用正交試驗方法,設計試驗方案,具體考察的因素及水平見表1.

表1 因素水平表

本試驗為考慮交互作用的三因素不等水平正交試驗,為全面了解因素A對層間抗剪強度影響的顯著性,采用了部分追加法進行試驗設計[20].設計試驗方案時先不考慮A3,這樣每個因素均變成2個水平,便可把A1,A2同B、C因素及其交互作用安排在L8(27)正交表中,然后將水平A1替換為A3進行追加試驗,每個試驗方案設置4次重復試驗,表頭設計如表2所示.

表2 表頭設計

2 試件制備

2.1 原材料

下面層AC-20混合料的膠結料為殼牌基質SBS I-D型改性瀝青,其技術指標測試結果見表3;上面層加鋪超薄罩面混合料的膠結料及層間黏結材料均為FY環氧瀝青[21],其中環氧瀝青A/B組分質量比例為100∶705,密度為1.081 g·cm-3,斷裂伸長率為246%,具體技術參數見文獻[22].

表3 殼牌基質SBS Ι-D型改性瀝青技術指標

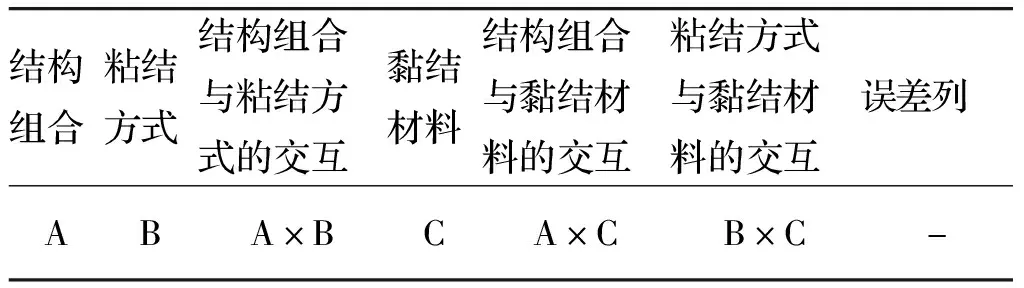

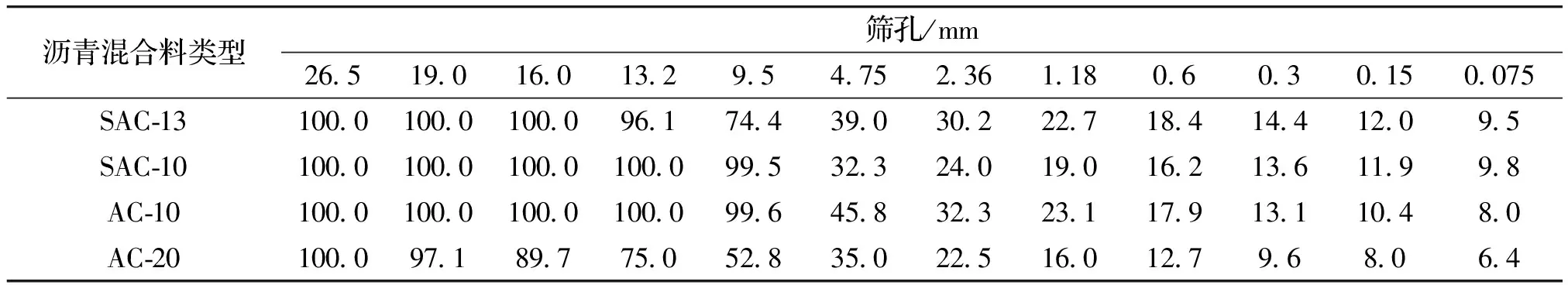

高速公路中面層通常采用連續型密級配AC-20瀝青混合料作為鋪裝材料,故選擇AC-20瀝青混合料作為復合試件的下面層.超薄罩面作為一種功能性材料,需要具備良好的抗滑和降噪功能,中斷型多碎石SAC系列瀝青混合料的表面具有較大的構造深度,能提供較好的抗滑效果,故選擇SAC-13和SAC-10作為復合試件的上面層,同時選擇連續型密級配AC-10瀝青混合料做對比.

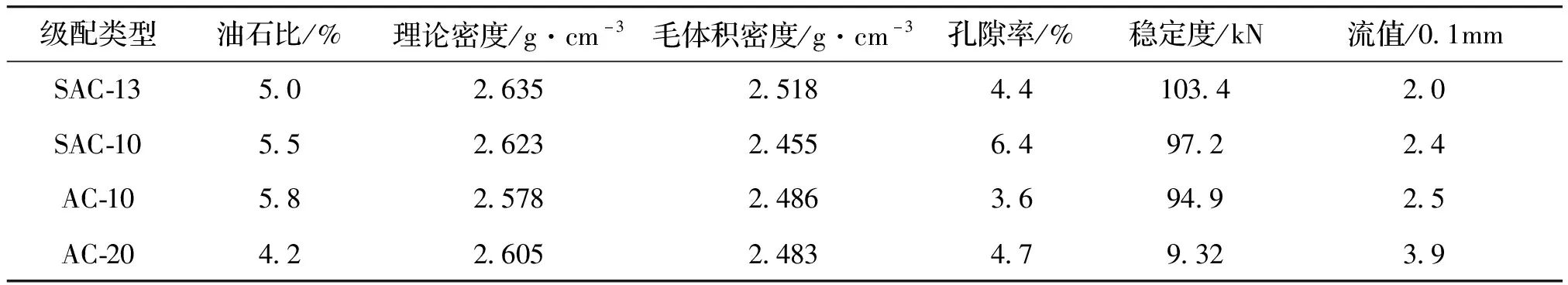

下面層AC-20瀝青混合料的粗細集料均使用石灰巖,礦粉使用石灰巖礦粉;上面層SAC-13、SAC-10、AC-10混合料的粗集料選用玄武巖,細集料選用石灰巖,礦粉選用石灰巖礦粉,粗細集料和礦粉的技術性能均能滿足《規范》(JTG F40-2004)[23]要求.其中混合料SAC-13、SAC-10、AC-10及AC-20的最佳油石比分別為5.0%、5.5%、5.8%、4.2%.路面結構組合1、2、3形成層間界面對應的最佳黏結材料撒布量分別為0.97、0.86、0.65 kg/cm2.四種瀝青混合料級配及馬歇爾試驗結果見表4、5.

表4 四種瀝青混合料級配

由表5可知,自主研制環氧瀝青混合料的穩定度是SBS改性瀝青混合料的幾倍或幾十倍且其受礦料級配的影響很小.這主要是因為環氧瀝青不同于熱塑性的SBS改性瀝青,其表現為熱固性,在高溫養生過程中,固化劑與環氧樹脂發生固化反應,形成致密三維交聯網絡結構,瀝青作為分散相均勻地填充于交聯結構中,因而其具有更優異的力學性能;瀝青混合料的穩定度由膠結料的黏結力和集料嵌擠力組成,通過對劈裂試驗后環氧瀝青馬歇爾試件破壞界面圖圖1進行觀察,可以發現,環氧瀝青馬歇爾試件受力面上的礦料均被拉裂(而普通瀝青混合料的破壞形式為從膠結料處被拉裂),說明環氧瀝青在養生結束后,具有極強的黏結力[24],因而礦料級配對其穩定度影響較小.

表5 四種瀝青混合料馬歇爾試驗結果

圖1 環氧瀝青馬歇爾試件破壞界面圖

2.2 復合試件制備

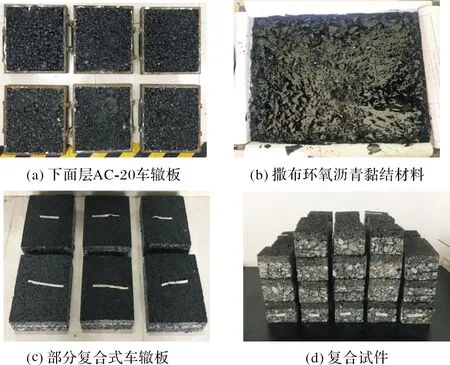

目前國內沒有出臺關于制備用于測試路面層間抗剪強度復合試件的規范,現行規范《規程》(JTG E20-2011)[25]中評價瀝青混合料高溫穩定性的方法為:首先成型尺寸為30 cm×30 cm×5 cm的瀝青混合料車轍板試件,然后開展車轍試驗來評價,該方法適用于高速公路下、中、上面層瀝青混合料.為了方便制件和與已有規范相統一,選擇了成型5 cm的AC-20車轍板來代替高速公路6 cm的中面層.為了更加準確地測試對比冷粘結與熱粘結復合式路面的抗剪強度及真實模擬瀝青混凝土路面加鋪環氧瀝青超薄罩面的實際情況,試驗按照現場施工的方式制作復合試件,制備過程如圖2所示.

圖2 復合試件制備過程

(1)模擬冷粘結施工工藝

a.參照《規程》(JTG E20-2011)[25]中的試驗方法,利用自制可拆卸車轍板試模成型30 cm×30 cm×5 cm尺寸的下面層AC-20瀝青混合料(記錄輪碾方向),室溫靜置24 h;

b.安裝上面層2 cm試模后,利用毛刷撒布設計用量的黏結材料;

c.采用“后摻法”施工工藝[26]拌制環氧瀝青混合料,參照規程[25]中的相關要求,在其上加鋪2 cm厚的環氧瀝青混合料,輪碾方向需和下面層輪碾方向一致(記錄輪碾方向),然后帶模將復合式車轍板放入120 ℃恒溫烘箱中養生4 h,常溫放置24 h;

d.最后使用DQ-4型自動巖石切割機將養生后的復合式車轍板切割成8 cm×8 cm×7 cm的復合試件(邊緣2 cm部分不使用,且記錄每一個試件的輪碾方向),由于切割后的復合試件內部會有水份,切割完后放置于25 ℃恒溫鼓風烘箱中24 h,以備45°斜剪試驗.

(2)模擬熱粘結施工工藝

熱黏結施工工藝步驟a、b與(1)的不同之處為成型完下面層AC-20瀝青混合料后,緊接著安裝上面層2 cm試模,在撒布設計用量黏結材料后,放入175±5℃恒溫烘箱中保溫;步驟c、d同上.

3 試件加載

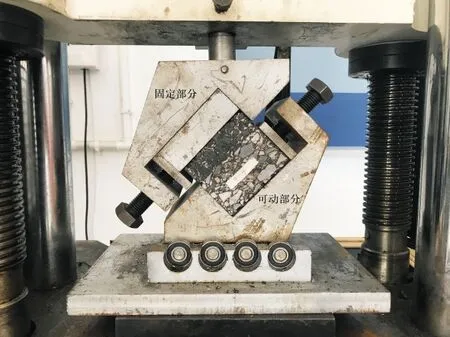

斜剪試驗參考美國標準試驗方法ASTM C882/C882M-13[27]進行.試件加載前,將試驗夾具和復合試件放在25 ℃恒溫烘箱內保溫5 h以上;放置試件時,復合試件的層間需位于自制45°斜剪夾具可動部分和固定部分所形成的間隙中部,且剪切方向與輪碾方向一致;采用100 kN的WAW-100B微機控制電液伺服萬能材料試驗機,以50 mm/min加載速率對復合試件進行剪切,記錄試件的峰值荷載,最終以加載力下降到峰值荷載的85%作為試驗終止條件(從恒溫烘箱內取出復合試件至其層間被加載破壞的時間不超過30 s),自制45°斜剪夾具如圖3所示.

圖3 45°斜剪夾具

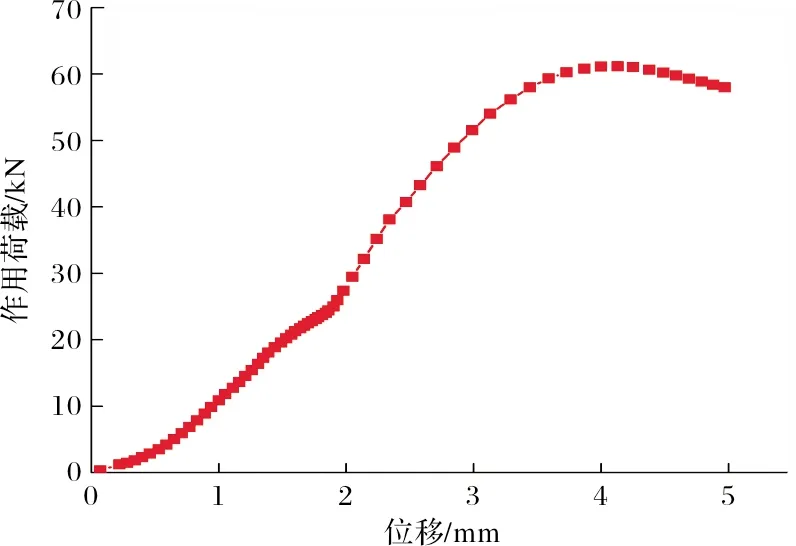

圖4為瀝青混凝土路面環氧瀝青超薄罩面鋪裝層復合試件層間受剪全過程的加載力與位移的典型關系曲線.由圖4可見,在加載過程的前期,加載力隨著剪切位移的增加而增加,且兩者呈線性變化關系;當剪切位移達到2.0~4.0 mm之間時,層間產生錯動破壞,此時環氧瀝青黏結材料和上下兩層相互嵌擠的礦料開始產生強度,強度隨位移的增加而快速增加,直至達到一個峰值,黏結材料及上下兩層相互嵌擠的礦料達到屈服極限,加載力急劇下降,這時黏結材料和上下兩層相互嵌擠的礦料已經完全破壞;界面完全破壞后,層間隨位移的變化產生滑移,在滑移過程中,由于軸向加載力的作用,復合試件層間產生了滑動摩擦阻力,因此,加載力并未像拉拔試驗那樣瞬間降低到0 kN.

復合試件在受剪過程中,由于層間產生相互錯動,導致其有效受剪面積減小,但通過圖4可以看出,加載力達到峰值時的豎向剪切位移很小,平均值在3.0~4.0 mm之間,故產生的面積減小量可以忽略不記,可用試件加載前的實際層間界面橫截面積直接計算抗剪強度.

圖4 加載力與位移的典型關系曲線

根據斜剪試驗測試結果,層間抗剪強度為

(1)

式中:τmax為復合試件層間抗剪強度,MPa;pmax為曲線峰值荷載,kN;S為復合試件層間受剪截面積,mm2;α為復合試件層間界面與荷載作用方向的夾角,rad,本文取45°.

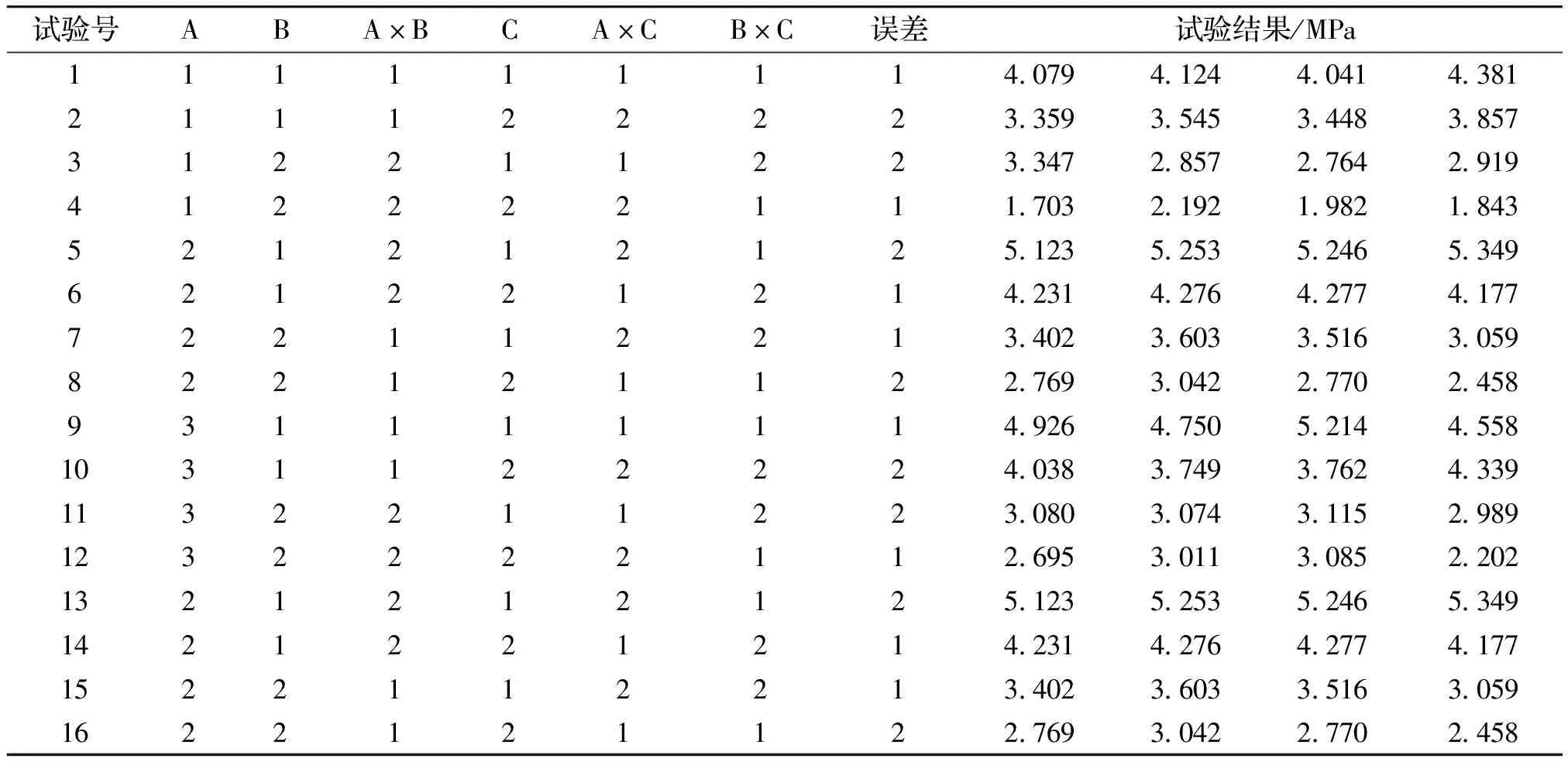

正交試驗設計表L8(27)及試驗結果如表6所示,其中試驗號1~8為未考慮A3時的試驗方案和結果,試驗號9~16為將A1替換成A3時追加的試驗方案和結果.由表6可以看出,在普通瀝青路面上加鋪環氧瀝青超薄罩面的路面層間具有較強的黏結能力.

表6 正交試驗設計表及試驗結果

4 試驗結果分析

4.1 直觀分析

采用狄克遜準則(顯著性α=0.05)對表6中的每組試驗方案的四個復合試件層間抗剪強度試驗結果進行異常值篩選,以消除試驗結果誤差,結果顯示,數據均合格.每組試驗方案層間抗剪強度的平均值及增加率見表7,路面結構組合對層間抗剪強度影響的規律見圖5.

表7 層間抗剪強度的平均值及增加率

圖5 路面結構組合對層間抗剪強度的影響

4.1.1 路面結構組合對抗剪強度的影響

根據表7和圖5可知,不同路面結構組合形成層間界面的抗剪強度差異很大.在相同的層間處理方式下,組合2的抗剪強度最大,組合3次之,組合1最小.出現這種情況的原因主要是與層間兩側級配類型有關.復合式路面層間抗剪強度由礦料級配之間的機械咬合力、黏結材料與集料層的粘結力以及黏結材料自身的內聚力三部分組成[28].組合2的罩面層級配為小粒徑多碎石中斷級配SAC-10,該類級配具有較好的構造深度,SAC-10混合料構造突出部分能和中面層瀝青混合料構造下凹部分相互咬合,增大了層間的機械咬合力[29],故層間的抗剪強度最大;組合3的罩面級配為密實型細粒式級配AC-10,其在碾壓過程中,混合料直接填充到中面層的下凹部分,層間礦料的嵌擠力較弱,故層間抗剪強度居中;而組合1的罩面級配為SAC-13,其礦料粒徑相對較大,混合料表面凸出構造不利于嵌入中面層下凹的構造中,抗剪強度主要由黏結材料自身的內聚力和黏結材料與集料層的粘結力提供,故其層間抗剪強度最小.

4.1.2 層間處理方式對抗剪強度的影響

不同層間處理方式對復合試件抗剪強度的影響也不同,但是對于同一路面結構組合,不同層間處理方式下的抗剪強度按以下規律遞增,即冷粘結無黏結材料<冷粘結有黏結材料<熱粘結無黏結材料<熱粘結有黏結材料.相比于層間未做任何處理(冷粘結無黏結材料)的抗剪強度,黏結材料、熱粘結以及兩者的聯合三種工藝對復合試件層間抗剪強度的平均增長率分別為29.5%、60.7%、94.1%.

不同層間處理方式對3種路面結構組合的復合試件抗剪強度影響程度不同.相比于層間未做任何處理(冷粘結無黏結材料)的抗剪強度,不同的路面結構組合,撒布環氧瀝青黏結材料時的層間抗剪強度的增長率按以下規律遞減:組合1(53.99%)>組合2(23.01%)>組合3(11.54%);采用熱粘結工藝時的層間抗剪強度的增長率按以下規律遞增:組合3(44.54%)<組合2(53.62%)<組合1(84.05%),熱粘結工藝對組合2和組合1的抗剪強度奉獻率超過了50%;層間既采用熱粘結工藝又撒布黏結材料時的抗剪強度增長率按以下規律遞增:組合3(76.93%)<組合2(89.96%)<組合1(115.34%),該處理方式對三種路面結構組合的復合試件抗剪強度奉獻率均超過70%.

4.2 方差分析

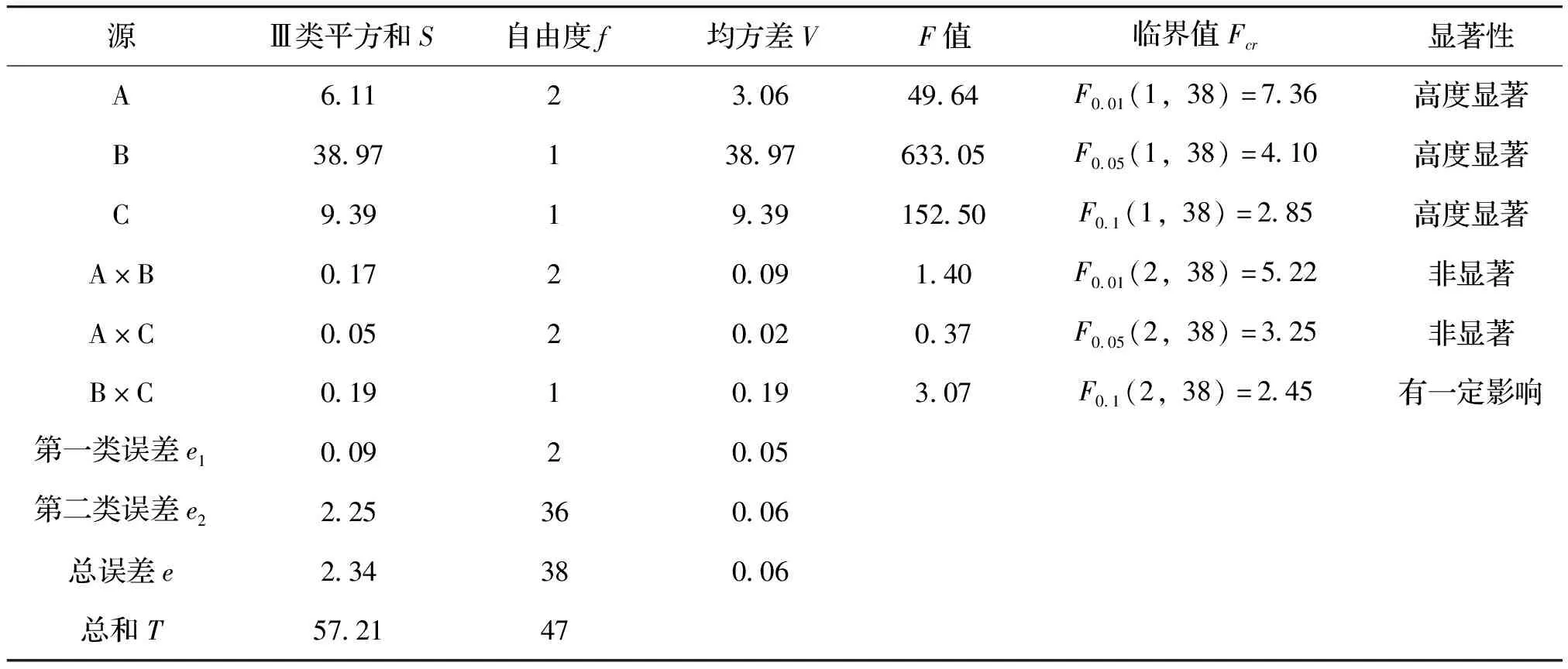

按照文獻[20]中的相關方法,對表7中的試驗結果進行方差計算和分析,計算結果如表8所示,由表8可知:

表8 正交試驗結果方差分析

(1)根據均方差V的大小,可以確定三種因素及其交互作用對瀝青混凝土路面環氧瀝青超薄罩面加鋪層層間抗剪強度的影響顯著性排列順序為:(B)粘結方式>(C)黏結材料>(A)結構組合>(B×C)粘結方式與黏結材料的交互>(A×B)結構組合與粘結方式的交互>(A×C)結構組合與黏結材料的交互.

(2)結構組合(A)、粘結方式(B)以及黏結材料(C)的F值均大于對應的F0.01(f,fe),故這三種因素對抗剪強度的影響均為高度顯著,但影響的程度不同,粘結方式(B)的F值最大(633.5),所以粘結方式對普通瀝青路面環氧瀝青超薄罩面加鋪層層間抗剪強度的改善起著決定性作用;黏結材料(C)與路面結構組合(A)的F值之差為102.86,故在層間撒布環氧瀝青黏結材料比改變環氧瀝青超薄罩面面層級配對抗剪強度增強效果好;結構組合與粘結方式的交互(A×B)和結構組合與黏結材料的交互(A×C)的F值均小于對應的F0.1(f,fe),故這兩種交互作用對層間抗剪強度改善作用很小,為非顯著因素,而且VA×C(0.02)小于第一類誤差的均方差Ve1(0.05),可將VA×C并入到總誤差e中;粘結方式與黏結材料的交互(B×C)的F值介于對應的F0.05(f,fe)和F0.1(f,fe)之間,故其為有一定影響因素,同時可以看出F(B×C)遠遠小于粘結方式(B)和黏結材料(C)的F值,故于普通瀝青路面加鋪環氧瀝青超薄罩面時,同時采用熱粘結工藝和撒布環氧瀝青黏結材料兩種方法,不如單獨采用其中一種對層間抗剪強度的改善程度大.

5 結論

(1)路面結構組合(A)、粘結方式(B)、黏結材料(C)及其交互作用(A×B、B×C、A×C)對普通瀝青路面環氧瀝青超薄罩面加鋪層層間抗剪強度影響的主次順序為:B、C、A、B×C、A×B、A×C.其中,路面結構組合(A)、粘結方式(B)、黏結材料(C)對層間抗剪強度的影響均為高度顯著,交互作用A×B、A×C為非顯著因素,交互作用B×C為有一定影響因素.

(2)在普通瀝青路面上加鋪環氧瀝青超薄罩面的路面層間具有較強的黏結能力.針對該路面形式,相比于冷粘結無黏結材料施工工藝,采用熱粘結工藝或撒布環氧瀝青黏結材料,均會顯著提高路面的層間抗剪強度,但熱粘結施工工藝對路面層間抗剪強度的增加更為有效.

(3)在相同層間處理方式下,超薄罩面級配為SAC-10時路面層間抗剪強度最大,AC-10次之,SAC-13最小.于復合式路面層間同時采用熱粘結工藝和撒布環氧瀝青黏結材料兩種處理方式,不如單獨采用其中一種對層間抗剪強度的改善程度大.

(4)采用熱粘結施工工藝的目的是使罩面層與中面層的礦料充分相互嵌擠,從而保證路面結構的整體性,增強復合式路面層間的抗剪切性能,減小長大縱坡路段以及圓曲線半徑相對較小路段出現層間病害的風險,延長路面使用壽命.本文通過室內試驗分析了熱粘結施工工藝對層間抗剪強度的影響,設置的中面層溫度為對應瀝青混合料的攤鋪溫度,與實際施工溫度存在一定差異,兩者的關聯性有待驗證.且這種施工工藝的工程可行性、配套機械設施及施工管理安排還需結合具體施工現場情況開展更系統深入的研究.