精煤輸送皮帶機液壓拉緊裝置技術革新改造

李浩然

(晉能控股煤業集團同忻煤礦地面皮帶隊山西大同037000)

0 引言

精煤輸送皮帶機作為煤礦產、運、銷過程中的重要一環,運行平穩直接關系到礦井的整體生產運行。同忻煤礦擁有年設計外運能力1 000萬噸的現代化大型裝車站,精煤輸送皮帶機占整個煤流運輸的70%,是全礦洗選精煤外運的大動脈。其中皮帶驅動任務重、負荷大,液壓拉緊油缸作為關鍵部件,它的拉緊力高低直接影響著皮帶的安全高效運行[1-3]。為此,針對皮帶機液壓拉緊裝置的實際情況,依據拉緊油缸的極限行程位置,提出了具有實際應用價值的“三段式”液壓拉緊裝置綜合保護改造方案,能夠及時的通過蜂鳴器提醒作業人員,從而到達遇到故障及時停機處理,防止事故擴大的目的。

1 液壓拉緊裝置的組成結構

精煤輸送751 皮帶全長568 m,帶速4 m/s,帶強1 600 N/mm,采用兩滾筒(φ1 000·2 200)三臺(630 kW)變頻電機中部驅動,液壓拉緊油缸拉緊,拉緊力為150 kN。751 皮帶在啟動和運行過程中,存在著不可避免的重負荷啟動或過負荷現象,液壓拉緊力的高低直接影響著皮帶的安全高效運行。在實際裝車過程中,拉緊力的大小被準確地反映到油箱上的壓力表上,壓力太高容易增高皮帶的張緊度,縮短皮帶的使用壽命,長周期運轉極易使皮帶拉長,造成永久性型變或斷裂;壓力太低又容易造成皮帶松弛,導致滾筒與皮帶的摩擦阻力減小,產生皮帶打滑現象的發生,嚴重時會直接使皮帶磨斷,給實際生產外運帶來不可估計的損失。

同時,由于皮帶負荷的變化,液壓拉緊小車的鋼絲繩也有突然斷裂的可能。鋼絲繩突然斷裂,不僅會對設備本身造成損壞,還給作業人員的人身安全帶來威脅,事故一旦發生必定造成重大的經濟損失。為此,針對751 皮帶液壓拉緊裝置的實際情況,根據拉緊油缸的極限行程位置,提出了具有實際應用價值的“三段式”液壓拉緊裝置綜合保護改造,能夠及時的通過蜂鳴器提醒作業人員,從而到達停機處理,防止事故擴大化的目的。

2 液壓拉緊裝置技術革新改造內容

(1)油箱壓力異常報警改造

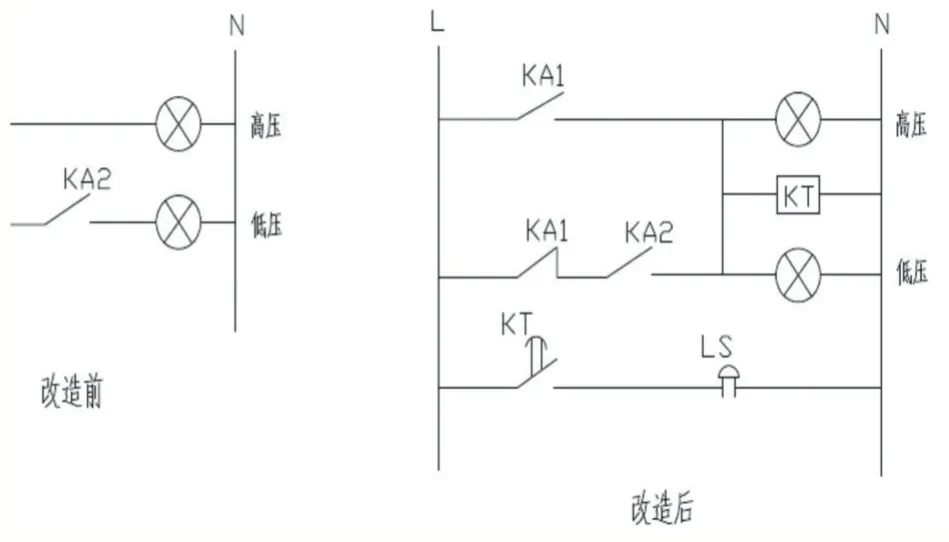

在驅動站現場實際拉緊力由油箱上面的壓力表顯示,液壓拉緊力預設在10 MPa~13.5 MPa。具體改造內容是在液壓拉緊高、低壓電氣控制回路(KA1為控制高壓繼電器,KA2為控制低壓繼電器)中并聯一個時間繼電器,并設置時間繼電器(KT)的延時時間為5 s,當壓力過高超過預設壓力5 s后現場蜂蜜器響起進行報警,同時提醒在崗崗位工進行停機處理,壓力過低降到預設最低壓力5 s以上不進行自動升壓時,現場蜂蜜器響起進行報警,以下圖1為改造前后的電氣控制原理圖:

圖1 改造前后電氣控制原理對比圖

(2)鋼絲繩超行程限位報警改造

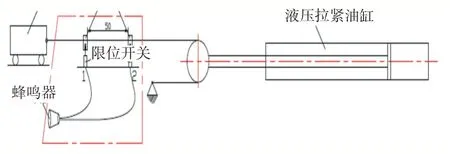

當液壓拉緊裝置在拉緊或放松時,油缸伸出端有段極限位置,此極限位置就可當做兩個行程卡在鋼絲繩上的距離(50 mm),從而確定兩個限位開關的具體位置,如圖2所示,畫紅色虛線框的為改造部分:

圖2 鋼絲繩超行程限位示意圖

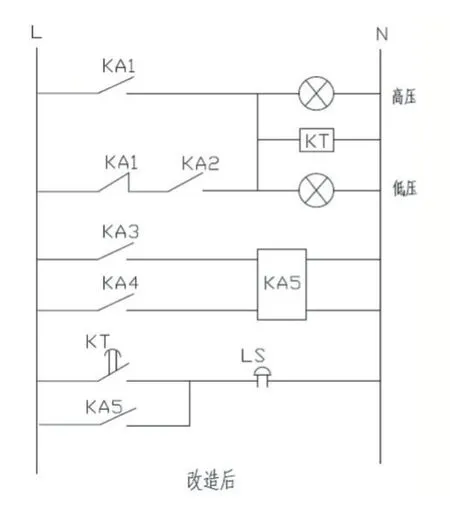

在圖1 改造后電氣控制原理圖的基礎上,增加限位開關中間繼電器(KA3 和KA4),KA3 為限位開關1即壓力過低時限位裝置,KA4 為限位開關2 即壓力過高時限位裝置,再通過中間繼電器(KA5)使其在其兩個超限位置上都能起到報警保護作用,以下為控制原理圖3:

圖3 改造后的控制原理圖

在安裝的整個過程中,都是在液壓拉緊油缸處在完全伸出時的位置進行的,這樣就使行程限位開關能夠最大限度的發揮其功效。與此同時,在選擇安裝行程開關位置時,我們盡量選擇在離皮帶工較近的地方來安裝,這樣有利于在鋼絲繩突然斷裂時,能夠及時通過串聯的蜂蜜器提醒在崗崗位工來停止皮帶,從而避免事故的進一步發生,保證設備的安全。

(3)拉緊小車限位開關報警改造

當液壓拉緊裝置在拉緊位置時,在小絞車輪緣前方10 cm 處安裝一個行程限位開關。同時,在靠近皮帶工的上方一側安裝拉繩開關。如下圖4所示:

圖4 拉緊小車限位開關示意圖

此改進不需要改變原有的設備本身,只是在原有的基礎上增加了一個行程限位開關和一個拉繩開關即可,因為拉繩開關和限位開關可以很好的形成互補,正常情況下,當拉緊小車碰觸行程限位開關時,會自動切斷皮帶電路,使皮帶停止。當行程限位開關由于某種原因,比如線路故障或是程序出錯時,崗位工在聽到蜂鳴器報警后,可以人工通過上方拉繩開關進行急停,從而避免了因設備故障而帶來的不必要事故。再則,如果發生的是慢斷裂,人員的肉眼就很難及時的發現,這樣只有通過處在小絞車輪緣前方的限位開關來精確地它的前移量,從而判斷是否該停止皮帶,這樣兩個設備起到了很好的互補作用,降低了事故發生的可能性,設備和人員的安全更有了保障,同時也提高了生產的效率,實際應用效果如圖5所示。

圖5 實際應用效果圖

3 結語

通過改造,有效降低了液壓拉緊裝置事故發生率,設備和人員的安全運行環境有了保障,同時也提高了生產效率和開機率,對比改造前,煤流輸送每天能增加2萬噸。設計改造方案就地取材,成本低,且維護方便,巧妙地利用了行程限位開關的特點,既解決了及時停止皮帶的作用,又保證了設備的安全運轉。改造方案沒有改變原來設備的設置和狀況,有效避免因機械設備的配合問題引起設備運行的故障和不穩定現象,解決了原有鋼絲繩存在的問題,方案可行有效,值得同類礦井推廣。