煤礦巷道抗爆快速式氣囊式密閉研究

研發起止時間:2018.06~2019.05

完成單位:大同煤礦集團有限公司、中國礦業大學(北京)、晉能控股山西科學技術研究院有限公司

成果水平:國際領先

1 項目背景

該項目于2021年4月通過了中國煤炭工業協會組織的科技成果鑒定,研究成果為國際領先水平。

煤礦井下火災不僅燒毀設備和資源,造成作業場所人員傷亡,而且還會誘發瓦斯爆炸。救災措施的有效性以及救災行動的快速性是火災救災成功的關鍵。煤礦巷道密閉技術是控制火勢發展、窒息滅火的有效手段,為煤礦火災救災實踐廣泛采用。其原理是將火區隔離,阻斷供風使火源缺氧而減弱甚至熄滅。但是,密閉施工會造成風流減少,而封閉區域內瓦斯持續涌出,加上火區內存在的火源,從而大幅增加瓦斯爆炸的危險,嚴重地威脅巷道密閉施工人員的生命安全。傳統的巷道密閉結構以砂石、混凝土充填構筑為主,由于需要準備大量材料,人工壘砌墻體,不僅施工耗時,且需要大量人員在現場施工,效率低下。近年來研發的高分子快速充填技術和成形的無機、快速凝固材料充填成墻技術存在工程量大、施工時間長的缺點。現有的傘式、氣囊式密閉不具備抗爆性能,無法抵抗密閉空間內瓦斯爆炸的沖擊,進而無法真正保障密閉礦井的安全。

煤礦巷道快速密閉技術,可以實現災害發生后能夠方便、迅速的操作,確保對受災區域的快速密閉和控制。以此為出發點,選取有效的研究手段,進行中尺度的物理模擬實驗,掌握柔性氣囊對沖擊波壓力的響應特征,以及柔性氣囊的物理參數對抗爆緩沖性能的影響規律,獲得柔性氣囊消波吸能效果最佳時的參數條件,為煤礦巷道氣囊式快速密閉技術方案的提出提供理論依據和技術參考,研究為煤礦火災應急救援技術發展提供新的思路。

2 研究內容

2.1 礦井瓦斯爆炸沖擊波衰減規律研究

瓦斯爆炸沖擊波包括超壓和動壓(沖擊氣流),它們會隨著爆炸在井巷中的傳播而呈現規律性地衰減。對爆炸沖擊波的相關表征參數進行分析,得到相關參數的基本方程,為爆炸沖擊波的超壓衰減規律的分析奠定基礎。

礦井巷道中瓦斯爆炸爆炸時,沖擊波只是沿著巷道的方向傳播。因而在巷道中的爆炸沖擊波超壓,比同樣距離的無限空間爆炸時沖擊波要大得多。影響空氣沖擊波峰值超壓的因素主要有:瓦斯爆炸的總能量,空氣的初始狀態,巷道的斷面積,巷道的粗糙程度,距離爆源的距離。研究以大尺寸試驗巷道中進行的瓦斯爆炸試驗數據為基礎,建立試驗巷道中爆炸沖擊波超壓的衰減模型,將模型預測值與試驗數據對比,通過模型模擬研究掌握實驗巷道中沖擊波超壓的衰減規律。

2.2 礦井瓦斯爆炸氣體產物及狀態分析

當礦井發生瓦斯爆炸后,受災區域內除了產生CO2和H2O外,還會生成CO、H2、NO(該氣體極不穩定,與空氣中O2接觸即生成NO2)等其它氣體。通過總結前人實驗和進行CH4爆炸過程模擬可知,如果高濃度CH4發生爆炸,必定會產生相當量的H2。且H2產生量隨著瓦斯爆炸濃度的提高而逐漸增加。瓦斯爆炸溫度峰值的大小與瓦斯濃度有關,瓦斯濃度接近最佳爆炸濃度時(理論上瓦斯最佳爆炸濃度為9.5%),爆炸溫度峰值最高。

2.3 氣囊密閉抗爆緩沖效果實驗研究

實驗利用空氣壓縮機向激波管高壓區內充入空氣,當封閉空間的內部壓力大于膜片的極限壓力時,膜片破裂,以此獲得平面沖擊波。通過在中尺度激波管末端布置柔性氣囊和墻體模型,進行氣囊的抗爆緩沖實驗。

圖1 中尺度激波管道

試驗研究了柔性氣囊長徑比對氣囊抗爆緩沖規律的影響規律,氣囊長徑比對柔性氣囊的抗爆緩沖效果具有顯著的影響,長徑比越大,柔性氣囊的長度越長,所能容納的氣體量越多,與巷道壁的接觸面積越大,經壓縮變形后的摩擦阻力越大,氣囊結構越牢固,沖擊波能量耗散得越多。距爆源點距離對柔性氣囊的抗爆緩沖效果影響不大,不同距離爆源點的沖擊波能量耗散變化趨勢基本一致,沖擊波最大超壓的衰減率差距不大。

氣囊緩沖的基本原理是依靠氣囊在壓縮載荷下的變形吸收沖擊能量,緩沖特性主要取決于氣囊的變形特性,即氣囊的剛度。當氣囊的結構確定后,氣囊剛度的大小完全由囊內氣體的壓力亦稱初始內壓決定。實驗發現不同氣囊的剛度-初始內壓曲線上都存在一極值點,此時氣囊的剛度最小,柔韌度最大,緩沖性能最佳,經計算選取的氣囊材質增強涂覆布的最佳充氣壓力為10.9 kPa~12 kPa。

2.4 氣囊緩沖系統數值研究及優化設計

通過離散元方法進行充氣氣囊的模型建立、沖擊載荷仿真以及優化性設計。利用模型進行仿真性實驗,觀察氣囊沖擊過程,沖擊過程中模型表現出復雜的能量耗散過程。由有離散元仿真得到沖擊載荷過程中的最大氣囊氣壓,確定優化設計任務的設計變量以及優化變量。根據氣囊緩沖系統的特點,優化變量選取沖擊載荷過程中的氣囊最大壓力以及氣囊高度、寬度。優化后長徑比為2:1 的氣囊緩沖效果更好,使優化后的氣囊可以達到更好的緩沖效果。

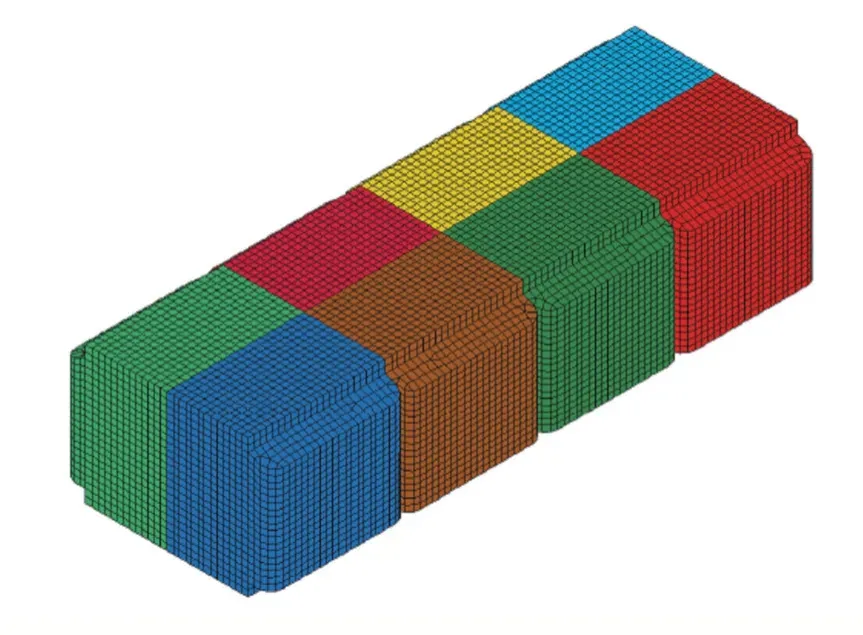

圖2 充氣氣囊離散元模型

2.5 井下大尺寸抗爆多囊快速密閉氣囊研發及應用

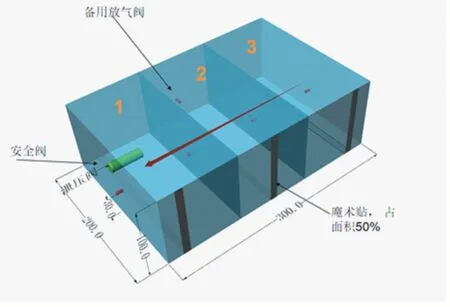

研發一種抗爆多囊快速密閉氣囊及其使用方法,該密閉氣囊通過采用獨立多囊設計等,可起到較好的防爆效果,增加密閉氣囊的容錯率。大尺寸抗爆氣囊由6個長寬高分別為3 m×2 m×1.5 m的單體組成,使得該氣囊密閉具有重量輕,易攜帶和運輸,好操作等優點。由3 名操作救護隊員安設,可在5 分鐘內架設完成。整體尺寸為3 m×4 m×3 m,分別代表沿巷道長3 m,巷道橫截面4 m,巷道高3 m。每個單體有三個氣囊腔室,內部由單項連同閥相連。大尺寸氣囊材料采用高強度增強涂覆布,經縫紉、粘合制成。其面料強度高,經向、緯向扯斷強度≥5 000 N/5 cm,撕裂強度≥800 N。材料阻燃、耐磨、耐老化、柔軟、可任意折疊、涂層不脫落、耐高低溫(-20℃~280℃),厚度小于或等于

圖3 氣囊單體設計示意圖

為了測試大尺寸氣囊的安裝時效以及漏氣率等參數,對氣囊進行反復組裝并充放氣。分別進行了半邊測試和全尺寸測試,半邊測試可以直觀的看到氣囊之間的鏈接方式。全尺寸測試,可以清晰的看到整體的形狀,以及充氣過程中的變化形態。

圖4 全尺寸氣囊充氣過程及中部連接實物圖

3 主要研究成果

(1)通過對氣囊材質的力學(拉伸、撕裂強度)和高溫阻燃性能測定,優選了增強涂覆布作為抗爆氣囊基本縫制材料,并在氣囊迎爆面增加P4U 智能材料層提高氣囊的抗爆緩沖性能。

(2)創新性提出了多囊式抗爆快速氣囊結構,提高了氣囊安全和緩沖性能,增加密閉氣囊的容錯率。基于物理實驗和數值模擬,優化了氣囊結構、尺寸、充氣壓力等參數,優化后的抗爆氣囊對沖擊波的緩沖效果高達46%。

(3)首次研發了礦用多囊型抗爆式快速緩沖氣囊密閉裝置,該氣囊實現了快速充放氣,最快充氣時間僅為15 min,且具備便攜搭設、耐磨防靜電、抗撕裂效果強等優點,克服了大氣囊沉重不便運輸的問題。

4 應用效果

本項目研發了礦用多囊型抗爆式快速緩沖氣囊密閉裝置及操作方法。抗爆多囊快速密閉氣囊是由多個氣囊單體組成,由于氣囊單體增加,極大提高了安全性能和緩沖性能,增加密閉氣囊的容錯率。氣囊單體之間采用單向閥連接,減少了充氣管道路數,組裝簡單、操作便捷、維護方便。氣囊整體具有密閉穩定、耐磨防靜電、防爆、靈活輕便等特點,將傳統大氣囊分割成多個氣囊單體,有效克服了大氣囊沉重不便運輸的問題,能夠快速的運輸至所需地點,極大提高了救援的效率。該技術還可在地面用于救護隊員日常救援訓練,提高救護隊的災害救援能力。