皮帶運輸機卸礦小車的選擇與應用

郝 強

(中條山有色集團公司銅礦峪礦,山西垣曲 043700)

1 皮帶運輸卸礦小車簡介

1.1 皮帶運輸卸礦小車的作用

皮帶運輸卸礦小車屬于皮帶輸送機單獨一個部件,主要用于皮帶運輸過程中,礦石在皮帶末端定點或水平段任意點卸下,或者中途部分卸礦或者完全卸礦,以滿足不同的生產要求。

1.2 皮帶運輸卸礦小車的分類及工作原理

按照物料密度分可為輕型卸礦小車(密度<1600 kg/m3)和重型卸礦小車(密度>1600 kg/m3);按照卸礦地點可分為固定式(定點卸礦)和移動式(多點卸礦)兩類;犁鏵式可分為手動式和電動式;漏斗式按集料方式又可分為右上方集料卸礦和左下方集料卸礦;漏斗式卸礦小車裝上動力機構可沿軌道移動就可變成移動式。

固定式卸礦小車可分為犁鏵形結構和B1200 固定漏斗形結構,B1200 移動式是漏斗形結結構,不同形式的卸礦小車工作原理、優缺點及適應工況如下:

(1)犁鏵形結構工作原理:犁鏵形卸礦小車固定在皮帶機的上方,通過液壓系統可以使其升降,卸礦時下降到皮帶上面,將皮帶上的礦石犁出來,卸入皮帶機兩側的下料口,完成卸料任務后,可以通過液壓機構將犁鏵形卸礦小車提起,停止卸礦。優點:結構相對簡單,體積小,占用空間小,易操作,投資費用低。缺點:抗沖擊能力差,易變形,犁板刮料平面與輸送帶之間間隙過大,礦石卸不干凈,推桿、驅動桿也有卡死現象,遇到細長礦石插入犁鏵和皮帶之間,礦石將劃裂,造成皮帶局部報廢,安裝調試較困難。適用于小塊度礦石的卸載,滿足定點卸礦,物料粒度在25 mm 以下。

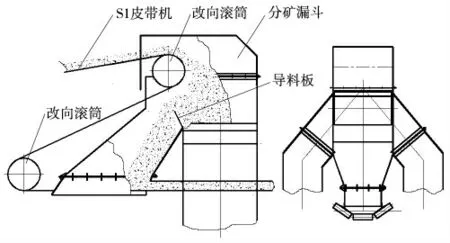

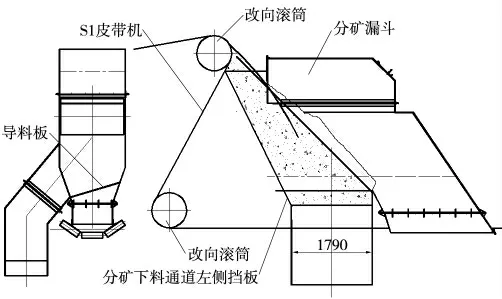

(2)B1200 固定漏斗形結構工作原理:固定漏斗形結構的卸礦小車固定在皮帶機的上方,由皮帶運來的礦石,堆積在漏斗的左上方,沿著兩側的溜槽卸礦,當下部礦倉料滿后停止卸礦;優點:通過能力大,使用方便,方便整體布料,卸礦優先,可自動實現連續或斷續卸礦。缺點:設備體積較大,占用空間大,設備造價較高,只能給一個礦倉卸礦。可在大型皮帶機上使用,適用于粗碎后、細碎后的各種粒度的礦石的卸下,滿足定點卸礦。漏斗上方集料卸礦方式堆積在漏斗的左上方礦石落入下部的主皮帶上被帶走,倉不滿時繼續卸礦。缺點還有在漏斗入口的高處集料卸礦,增大了給料高度,能耗略大。右上方分礦左下方溢流小車如圖1 所示。

圖1 右上方分礦左下方溢流小車

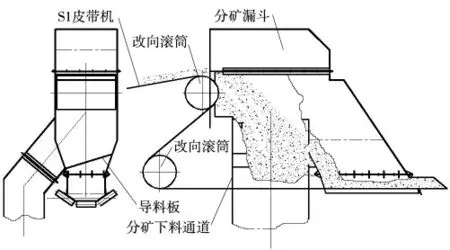

漏斗下方集料卸礦堆積在漏斗的右下方的礦石達到一定高度后落入下部的主皮帶上被帶走,倉不滿時繼續卸礦。其優點還有因卸較大塊度礦石時,流動性較差,堆積的高度高,整個卸礦小車就高,能耗也高。采用這種結構可以降低卸礦小車的高度,減少能耗。改造前左下方卸礦右下方溢流小車如圖2 所示。

圖2 改造前左下方卸礦右下方溢流小車

漏斗形結構B1200 移動式的工作原理:在固定漏斗形結構的卸礦小車基礎上,去掉固定支腿,增加軌道和行走機構,使得固定漏斗形結構的卸礦小車給多個礦倉卸礦。其優點是通過能力大,卸礦優先,使用方便,方便整體布料,可自動實現連續或斷續卸礦,能夠給多個礦倉卸礦。其缺點是設備體積較大,結構復雜,占用空間大,設備造價高。可在大型皮帶機上使用,適用于粗碎后、細碎后的各種粒度的礦石的卸下,適用于皮帶機多點卸礦。

上述方式的小車均可單側卸礦,也可兩側卸礦,帶速≤2.5 m/s,能夠平穩運行。

1.3 皮帶運輸機犁式卸礦小車

皮帶運輸機犁式卸礦小車犁式卸料器分為電動犁式卸料器和手動犁式卸料器。電動犁式卸料器大多為可變槽角的。可變槽角犁式卸料器由電動裝置、電動推桿、驅動推桿、犁板、平托輥組及可變槽角托輥組等組成。其工作特點是卸料犁在外力推動落下時,犁下承托輸送帶的托輥組能與卸料犁同步在外力推動下由槽形展成直線形,此時卸料犁下刮料平面能壓緊輸送帶上平面,實現單側或雙側卸料。當卸料犁在外力拉東西抬起時,犁下承托輸送帶的托輥組由展平狀恢復成槽形,物料能通過當前犁式卸料器,從而解除卸料狀態。

B1200 固定卸礦小車雙側卸料。B1200 固定卸礦小車由改向滾筒、受料漏斗、擋礦板、溜槽(俗稱褲襠叉)等組成,礦石經過輸送帶運送到受料漏斗,然后靠漏斗上部的擋礦板,將礦石堆積分散到皮帶上部靠近漏斗頂部兩側的溜槽卸掉。溜槽卸礦時,主皮帶是越過固定卸礦小車后向前空載運行;溜槽下部礦倉已滿不卸礦時,漏斗內堆積在溜槽上部的礦石越過擋礦板滑落到下面的主皮帶上,主皮帶越過固定卸礦小車將礦石輸送到頭部滾筒卸掉。

1.4 B1200 移動式卸礦小車雙側卸料

B1200 固定卸礦小車由改向滾筒、受料漏斗、雙側溜槽(俗稱褲襠叉)、行走輕軌、行走驅動結構等組成。行走輕軌架設在皮帶機機架上,作為改向滾筒、受料漏斗、溜槽、行走機構的支撐和行走輪的軌道使用;行走驅動裝置由驅動電機、減速機、行走輪和制動機構組成。這種小車可以在皮帶直線段任意點卸礦。

1.5 B1200 固定式卸礦小車單側卸料

B1200 固定卸礦小車由改向滾筒、受料漏斗、單側溜槽、導料板等組成,礦石經過輸送帶運送到受料漏斗,然后堆積分散到溜槽,堆積點在漏斗底部皮帶上部的導料板上,溜槽卸礦時,主皮帶是越過固定卸礦小車后向前空或部分載荷運行;溜槽下部礦倉已滿不卸礦時,漏斗內堆積在導料板的礦石滑落到下面的主皮帶上,主皮帶越過固定卸礦小車將礦石輸送到頭部滾筒卸掉。

2 卸礦小車選型原則

卸礦小車選型應考慮的問題:①生產效率;②工作性能;③可靠性、安全性、適應性和維修性;④標準化程度;⑤與現有設備的相互關聯性和成套性;⑥操作技術的要求和人機工程;⑦投資的技術經濟效果;以及產品質量、價格、能耗環保等。總之,卸礦小車選型原則是:生產上實用,技術上先進,經濟上合理。

3 分礦小車的選擇

礦的生產條件是主皮帶(稱為S1 皮帶)的生產能力是1300 t/h,通過的礦石塊度為(0~300)mm,設計生產能力為600 萬噸/年,現在要擴大生產規模,再增產300 萬噸/年,選礦廠新系列處理礦量為700 萬噸/年,舊系列處理的礦量200 萬噸/年。舊系列的礦石要從S1 皮帶中途分礦,經過分礦倉由20 t 電機車牽引1列10 臺10 m3礦車運到翻籠卸礦,受其他條件限制,有效運礦時間約為16 h/d。S1 皮帶分礦點在高架皮帶廊上,在皮帶廊底面,距地面高度為8 m,分礦倉有效儲礦量為50 t,能夠裝滿1列10 臺10 m3礦車的3 臺,其余7 臺礦車的礦石直接從S1 皮帶中途分來裝車,考慮到生產不均衡的因素,要求分礦量≥1000 t/h。

首先,生產條件是定點分礦,因此必須選用固定式分礦設備。其次是帶寬1.2 m,帶速為2 m/s,礦石密度為1700 kg/m3(大于1600 kg/m3),原S1 皮帶上部裝有犁鏵式分礦小車,不能滿足礦石塊度、密度要求。因此,選用B1200 固定漏斗形結構。

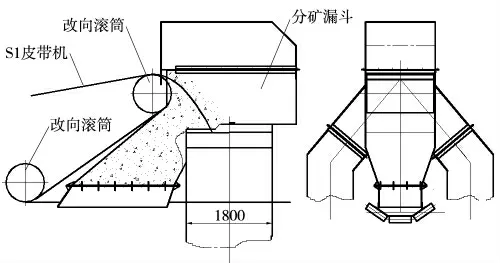

小粒度的礦石(如0~80 mm 的物料)分礦漏斗料滿后,礦石流動性好,堆積的高度較低,整個分礦小車高度較低如圖3 所示;相反,較大粒度的礦石(如0~300 mm 的物料)分礦漏斗料滿后,礦石流動性較差,堆積的高度高,整個分礦小車就高,能耗也高。礦分礦地點在高架的皮帶廊上,皮帶機偏西安裝,東邊是人行道,為了不破壞皮帶廊桁架結構,只能東邊分礦,同時又盡可能降低分礦小車的高度,降低施工難度,減少提升能耗,選用三通式固定分礦小車,一進二出,一側分流,即進去1300 t/h,滿足一側分流1000 t/h 后的其余300 t/h,滑落到S1 皮帶上,進入新的選礦系列,采用先給右下方分礦漏斗給礦的分礦結構形式,左上方分礦左下方溢流小車如圖3 所示。

圖3 左上方分礦左下方溢流小車

4 右下方分礦左下方溢流小車結構的改進

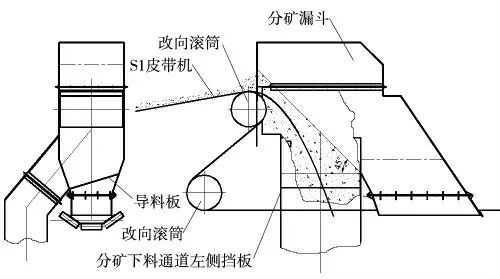

分礦倉通過礦石塊度較大,礦倉下的列車運輸量較小,分礦倉常常處于飽滿狀態,為了保證分礦小車自然分礦順暢,即礦石不在分礦口堵塞,選取分礦通過的溜槽斷面尺寸為1800 mm×900 mm(沿著皮帶中心線方向的長度為1800 mm,垂直皮帶中心線方向的寬度為900 mm);由于溜槽斷面的長度較長,增加了其導料板的沿皮帶中心線方向的長度,當倉滿時礦石沿著38°自然堆積角向上堆積,最終礦石從漏斗入口冒出,改造前左下方分礦左下方溢流小車如圖4 所示,而且通過溜槽卸礦量小于生產要求量,因此,將分礦小車作了改進。

將漏斗入口處的改向滾筒提高1600 mm,保證礦石下礦坡度45°大于其自然堆積角,確保礦石不能冒出;同時滿足落礦點靠近在分礦口的左端,將兩個改向滾筒左移1000 mm,并左側的豎直擋板向左傾斜與水平面成60°角,以確保分礦口充分堆礦,改造后左下方分礦左下方溢流小車如圖5 所示,分礦下料通道左側擋如圖5 中所示,且相應地縮短了導料板沿皮帶方向的長度。當卸礦倉裝滿后,礦石達到自然堆積角時從導料板的另一側溢流到S1 皮帶運走。

由于提升高度的增加,S1 皮帶機電機和減速機功率也隨著小幅度增大,因此,二者功率均調高一級。

圖4 改造前左下方分礦左下方溢流小車

圖5 改造后左下方分礦左下方溢流小車

5 結束語

改進后的分礦小車,在上、下部沒有振動的情況下,S1 皮帶機上較大塊度礦石通過卸礦小車卸礦順暢,通過量增大且滿足卸礦生產要求,礦石在滿倉時不冒礦,設備運行良好,也產生了較好的經濟效益。