隧道二襯液壓頂升整體式鋼端模施工技術

宮賀田

(中鐵十九局集團第三工程有限公司,遼寧沈陽 110136)

0 引言

目前,國內所采用的二襯混凝土端頭封模通常采用臨時加工的木模板,弊端是木模板封端時木材浪費較大,既浪費資源又不環保;木模板封端是單塊木板獨自受力,需對每塊木模板單獨加固,加固耗費周轉材料多,耗費的人工多,且加固不當易造成跑模、脹模、漏漿等問題[1,2]。

結合泰東高速隧道模筑二襯設計與施工情況,自主研發出隧道二襯液壓頂升整體式鋼端模設計方案,采用液壓頂升整體式鋼端模,有效解決了傳統封端時木材浪費大、安裝速度慢、耗費的人工多、木模板受力集中等技術難題[3]。泰東高速采用雙向六車道標準建設,設計速度120 km/h,項目設隧道3 座。自行設計、制造的液壓頂升整體式鋼端模具有適應性強、操作方便、運轉平穩、施工效率高,為工程的提前竣工贏得了時間[4]。

1 技術原理

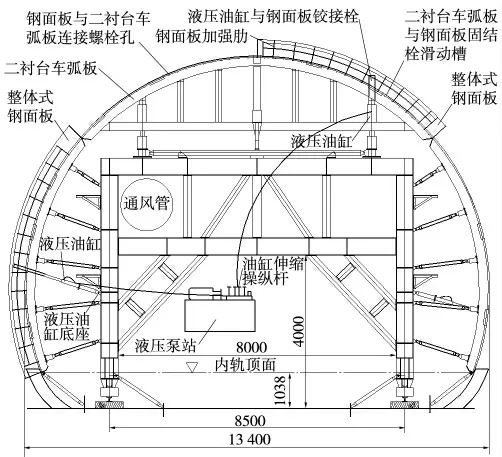

隧道二襯液壓頂升整體式鋼端模施工是一種可實現隧道二襯端模精準、快捷定位封端施工的新技術,其原理是采用帶加強肋板的鋼端模,利用液壓泵站控制液壓油缸的升降,實現鋼面板翻轉和頂升,同時利用鉸接系統實現鋼面板自動封端和拆模的施工方法[5]。液壓頂升整體鋼端模結構如圖1 所示。液壓頂升整體鋼端模由下列部件組成:①二襯臺車弧板;②整體式鋼面板;③鋼面板加強肋;④液壓油缸;⑤液壓泵站;⑥油缸伸縮操縱桿;⑦二襯臺車弧板與鋼面板固結栓滑動槽;⑧液壓油缸與鋼面板鉸接栓;⑨鋼面板與二車臺車弧板連接螺栓孔;⑩液壓油缸底座。

圖1 液壓頂升整體鋼端模結構

2 關鍵技術

2.1 鋼端模安裝調試

2.1.1 整體式鋼面板組裝

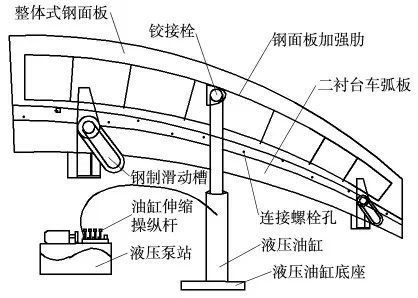

整體式鋼面板上設5~10 cm 加強肋板增強整體式鋼面板強度,與二襯臺車弧板通過固結螺栓連接,固結螺栓部位設置了鋼制滑動槽,鋼制滑動槽的縱向位移可達8 cm、豎向位移可達10 cm,固結螺栓可在滑動槽內轉動、滑動。鋼面板、滑動槽和鉸接栓制作如圖2 所示。整體式鋼面板與液壓油缸的頂部設置的鉸接栓相連接,鉸接栓可自由轉動,通過控制油缸伸縮,通過鉸接栓和滑動槽可調整鋼面板的翻轉和垂直伸縮量。

圖2 鋼面板、滑動槽和鉸接栓制作

2.1.2 液壓油缸頂升系統

液壓控制系統由液壓油缸、液壓泵站、液壓油缸操縱桿及油缸底座組成,液壓油缸通過固定的液壓底座固定在臺車橫梁上,如圖3 所示。液壓油缸頂升系統包括:①二襯臺車弧板;②整體式鋼面板;③鋼面板加強肋;④液壓油缸;⑤液壓泵站;⑥油缸伸縮操縱桿;⑦鋼制滑動槽;⑧鉸接栓;⑨連接螺栓孔;⑩液壓油缸底座。鋼面板就位時,操作液壓桿伸縮液壓油缸(伸縮量≥70 cm),伸長油缸時鋼面板與臺車弧板固結栓位于滑動槽的尾部,通過轉動完成鋼面板翻轉成豎直狀態,完成鋼面板與二襯臺車弧板和初期支護斷面緊貼。液壓油缸頂升系統如圖4 所示。

圖3 液壓頂升整體端模側視圖

圖4 液壓油缸頂升系統

2.1.3 鉸接系統與螺栓加固

通過滑動槽實現與固結栓相連的整體式鋼面板翻轉和頂升。快速螺栓加固包括鋼面板與二襯臺車弧板重疊部位設置的螺栓孔和帶有轉動手柄的螺栓組成,利用轉動手柄實現面板和二襯臺車弧板螺栓孔螺栓快速緊固。

2.1.4 封端施工

液壓頂升整體式鋼端模施工制作完成后運至現場安裝臺車端部的擋頭模板應能保證設計襯砌厚度,并可適當調整以適應其不規則性;鋼端模板結構應能保證襯砌環接縫榫接,以保證接頭處質量,增強其止水功能。頂部應留有觀察小窗口,以觀察封頂混凝土情況。

2.2 二襯混凝土澆筑施工

由于各級圍巖襯砌厚度的不同及初支實際輪廓與設計不可避免的存在偏差,外側鋼端模不可能全部緊貼于初支面上,在安裝完外側端頭鋼模板及調整加固完成后,按照空隙的大小加工方木及木楔,對端頭空隙加固,確保端頭模板封閉嚴密。靠近襯砌端頭的混凝土,應在窗口接工作燈加強觀察,控制振搗器與模板距離,防止破壞止水帶或出現“跑模”情況。

3 結束語

在漿水泉、龍鼎公路隧道二次襯砌施工中,采用鋼面板帶肋加強的鋼端模技術,實現了施工機械化作業,最顯著的優勢如下:

(1)二次襯砌以縱向長度12 m 計算,傳統工藝中堵頭板需作業人員5 人,需要(5~6)h;而本技術需要作業人員4 人,只需要(3~4)h 就能完成;傳統木板與液壓頂升整體式鋼端模相比較一模二次襯砌多花勞務費用,可減輕作業人員的勞動強度,經濟效益顯著。

(2)采用液壓提升鋼端模施工,可以促進資源節約,降低建設成本,省時、省力并且增加了安全系數,確保模筑襯砌的施工的施工安全及施工質量。