旋挖鉆進穿越深部溶洞成樁精度控制

賀 春 梅

(武漢地質勘察基礎工程有限公司,湖北 武漢 430000)

巖溶地區成孔向來都是比較困難的,以往的人工挖孔及沖擊成孔效率低、安全隱患大、成本高、污染大。根據類似工程的施工經驗,在溶洞高大于5.0 m的巖溶地層中,通過改進鉆具和調整對溶洞的穿越方式,采用鋼套管跟進配合旋挖鉆進施工方法,施工效率較高,施工成本較小。但當遇到斜巖面時,旋挖鉆進和鋼套管下置的垂直度控制是樁基施工中成樁精度控制的關鍵環節。

1 工程概況

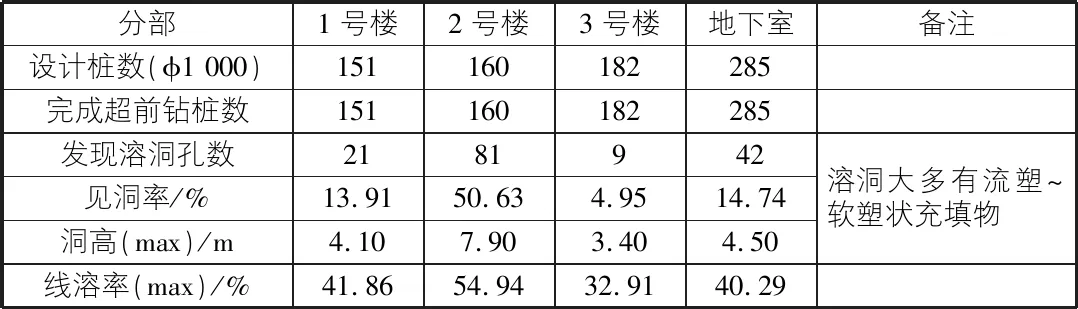

武漢某小區項目,由七幢高層及超高層(32層~54層)組成。我公司承接該工程1號樓、2號樓、3號樓及地下室樁基施工任務。場區內的地質情況大致為雜填土、淤泥質黏土、粉砂質黏土、粉細砂、基巖等。基巖為灰巖地層也是本工程的持力層,該場區巖溶較發育,見洞率較高,溶洞高度較高,地質條件較復雜,具體詳見表1。

表1 溶洞分布情況表

2 施工工藝的選擇

針對2號樓揭露的溶洞情況,見洞率高,且溶洞高度絕大部分超過5 m,最大高度達到了7.9 m,項目部采用鋼套管跟進配合旋挖鉆進施工方法,該方法不僅適應于干鉆法施工而且也適應于泥漿循環鉆進施工,采用該方法的目的是防止坍塌跨孔、埋鉆,防止沖擊半邊巖卡鉆且消耗大量造壁片石,防止灌注時,可能再次壓裂圍巖及人造孔壁,造成混凝土漏失等。

3 準備工作

3.1 依據超前鉆資料分析巖性及溶洞狀態

根據巖土工程勘察報告、超前鉆資料以及設計要求顯示,該場區基巖為石灰巖,設計定為持力層,樁基礎設計要求樁端進入完整的中風化石灰巖不少于50 cm。現場技術人員對該區域地層特點進行分析和討論,巖溶強烈發育、中等發育、弱發育、微弱發育4種情況均存在,而且分布不均勻,屬典型巖溶地區特征,同時溶洞內伴有充填物呈流塑~軟塑狀,并且溶洞皆為半充填狀態,特別是2號樓溶洞高度大,施工難度大。

3.2 設備選擇

本項目由于溶洞深,石灰巖的硬度比較大,擬選擇大扭矩、大功率的旋挖設備,配備機鎖鉆桿,鉆頭選用筒式截齒嵌巖取芯鉆頭,筒式截齒取芯鉆頭雛形為筒式截齒鉆頭,在其內部加入內置橫向卡齒條可卡取巖芯,同時兼備開斗取芯的功能,便于取芯和清理鉆頭,如圖1所示。

通過圖1可以清楚看到鉆齒數量、角度、內部構造等。筒式截齒取芯鉆頭鉆進特性:由主鉆桿傳遞壓力和扭矩至鉆頭,并由鉆頭邊緣均布相應數量角度的截齒進行環切孔底巖面,使其形成柱狀巖芯,同時由鉆頭內部卡齒侵入并卡取筒內巖芯,在鉆機加大扭矩情況下將其擰斷破碎,以達到嵌巖取芯目的。該鉆頭在環切巖石和取芯過程中巖石受力表現為內部卡齒侵入巖芯后對其進行外部靜壓、拖動剪切作用(在鉆進過程中首先采用點浮動加壓方式待鉆頭環切嵌入巖芯后繼而采用點加壓方式)。現場取芯結果情況見圖2。

3.3 測量定位

1)接收建設方提交的紅線圖及有關基準點,按要求復測后,報監理單位(建設單位)簽證認可。

2)做好控制點的保護工作。

3)將基準點引入施工場地內,設置若干控制點,控制點應埋在不受施工影響的地方,并建立場內測量控制網,編制測量成果圖,并報監理單位審核。

4)測量偏差應控制在5 mm以內,樁位偏差不得大于10 mm。室內±0.000引測至現場。

5)保證每根樁測量放點、護筒埋設居中、鉆頭中心對正三道測量工序的準確性。

4 內外鋼套管、筒制作及下置

4.1 鋼套管、筒制作

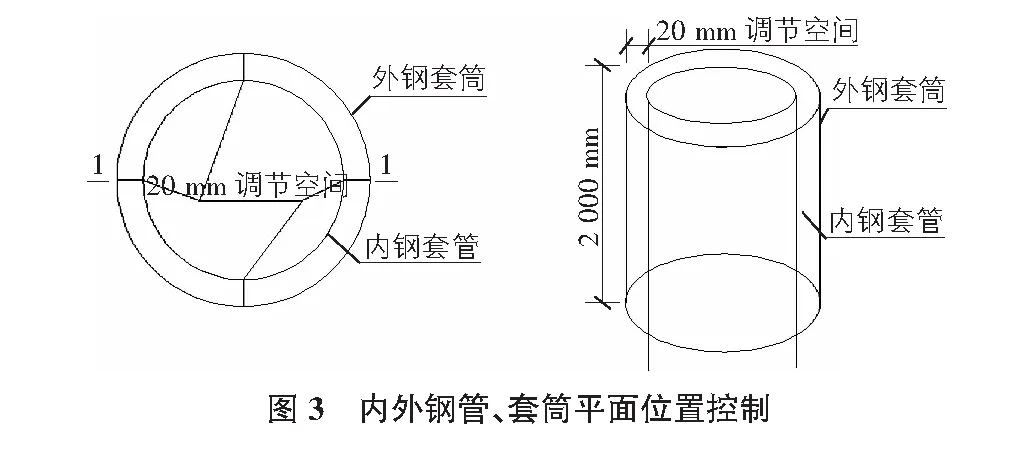

內外鋼套管、筒應保證為同心圓,外鋼套筒的內徑為D=d+400 mm(d為設計樁徑),壁厚δ=12 mm,長度為2.0 m~3.0 m;內鋼套管的內徑D′=d+200 mm(d為設計樁徑),采用壁厚δ=12 mm~18 mm的鋼板,每節長度為4.5 m~7.5 m。內外套管、筒均采用在廠家用機械集中卷制加工制作,制作好后再運至施工現場。

4.2 內外鋼套管、筒下置

4.2.1外鋼套筒水平位置控制

1)以樁中心為基準點,采用旋挖鉆機埋設外套筒。

2)根據地層情況設計外鋼套筒高度,并保證埋設后筒口高出地面100 mm~200 mm,本項目外鋼套高度為2.0 m~3.0 m。準確測放樁中心位置,使外鋼套筒中心與樁中心偏差不大于20 mm。

3)采用水平尺及吊錘檢查外鋼套筒的水平度及垂直度,達到要求后,回填密實并固定外鋼套筒。

4.2.2內鋼套管的下置

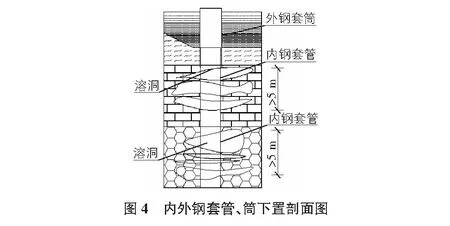

外鋼套筒下置后,采用比設計樁徑大200 mm的鉆具進行成孔鉆進,緩慢鉆進至溶洞頂板上約1 m處,提鉆停止鉆進,采用起吊設備輔助振動錘的方式,將內鋼套管分節對接并下置至溶洞頂板處。

1)下置過程中通過外部專門支架和預埋外鋼套筒之間的卡具控制,保證內鋼套管頂面的平面位置居中,并用經緯儀輔助控制垂直度,如圖3所示。

2)下置過程中應防止因振動錘偏心而致內鋼套管偏斜。

3)內鋼套管連接過程中,應采用水平尺、測量儀器監測水平度、垂直度,使水平度、垂直度符合要求。

4)內鋼套管下置溶洞頂板后,啟動旋挖鉆機,進尺1 m左右,再用上述方法下沉內鋼套管,直至鉆穿溶洞頂板。

5)穿越溶洞體階段,視溶洞的充填情況,可采用一次穿越或分段穿越。

6)按上述方法,直至內鋼套管進入溶洞底板1 m,旋挖鉆進到達設計樁底標高。

7)上述每個循環過程中,嚴格控制好內鋼套管的垂直度、同心度,如圖4所示,使其滿足規范及設計要求。

5 溶洞穿越

成孔鉆進接近溶洞頂板時要減小鉆壓,慢速旋轉緩慢刻取溶洞頂板巖石,以防加壓過猛,鉆穿頂板后發生掉鉆事故;同時還要時刻觀測鉆桿垂直度,以防頂板鉆孔傾斜。

開孔前根據單孔超前鉆資料顯示的溶洞頂板埋深和溶洞高度,選用配有導向結構的斗齒鉆具開孔,以保證鉆孔直徑及垂直度滿足設計要求。加壓盡可能采用底部配重加壓,以保證鉆頭的垂直性。

1)在鉆進至溶洞頂板0.5 m時開始減慢鉆進速度并換上特制筒式截齒取芯鉆頭,筒鉆高度2 m以上,并加強導向和扶正作用,同時采用浮點加壓方式進行碾磨鉆進。

2)根據鉆機浮點加壓方式碾磨揭穿溶洞頂板后停止加壓,關閉浮動,使用主卷揚吊著鉆桿進行鉆進,并在洞口進行試探式鉆進,保證鉆頭契合度。

6 鋼筋籠的吊裝

1)為保證鋼筋籠安裝時不剮蹭內鋼套管,且鋼筋籠居中,在每隔2 m截面上安裝四個主筋保護塊。

2)鋼筋籠吊裝之前,應對內鋼套管的垂直度進行檢測,確保鋼筋籠安裝及樁身垂直度滿足設計要求。

3)鋼筋籠吊裝時,確保鋼筋籠中心與內鋼套管中心重合。

7 成果檢驗

施工完畢后檢測部門對20%的樁進行了抽芯驗證,通過現場芯樣及檢測結果驗證,處于溶洞區段的樁樁身混凝土均比較完好,只有個別樁局部存在輕微缺陷,小應變檢測比例為100%,Ⅰ類樁比例在90%以上,Ⅱ類樁小于10%,無Ⅲ類、Ⅳ類樁。竣工驗收結果顯示,所有樁的樁位偏差均在±5 cm以內,樁身垂直度偏差在1%以內。

8 結語

巖溶地區樁基施工由于其受巖溶地層復雜的地質條件限制,施工中在工藝上還存在著很多問題。為適應新的市場趨勢,抓住新的發展機遇,有必要在工程實踐中,因地制宜,根據項目的具體地質特點,完善相關的施工工藝,制定與之適用的控制成樁精度的方法,從而提高工程的施工質量。