氣肥煤浮選降灰試驗研究

許晨濤,魏昌杰,鄭云婷,黃 勇

(1.中煤科工集團唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗選工程技術研究中心,河北 唐山 063012;3.唐山工業職業技術學院,河北 唐山 063299)

在我國主要能源結構中,煤炭占一次能源的比例較高[1],并且使用過程中會產生一定的環境污染,因此降低煤炭灰分可以提高熱效率和減少環境污染[2]。氣肥煤是一種揮發分和膠質層厚度較高的強黏結性煉焦煤,結焦性高于氣煤而低于肥煤[3]。隨著社會經濟的快速運行,煤炭市場需求量逐年增大[4],煤炭種類需求也增多,提高選煤廠的產品種類及質量,滿足不同工業的生產需求,是衡量選煤廠競爭力的重要指標[5-6]。

浮選是處理細粒煤泥分選的一種方法,其應用范圍廣、效果好,尋找出最佳的浮選條件,可以探究并預測其分選效果[7-8]。為此,針對山東濟北礦區氣肥煤浮選入料煤泥進行了浮選試驗探索,考察了煤泥的粒度組成[9]、藥劑用量[10]等浮選條件,對煤樣進行逐步降灰,滿足精煤灰分<8.5%、尾煤灰分>70%的生產需求,以為優化生產工藝,提高氣肥煤的資源利用提供一定的參考。

1 試驗

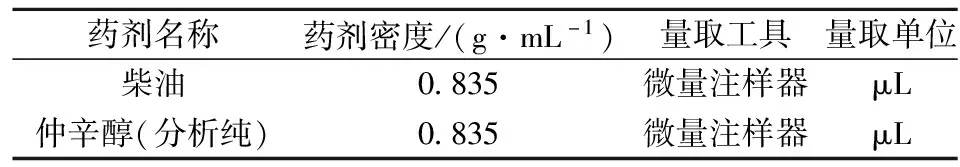

浮選藥劑采用柴油和仲辛醇(分析純),藥劑條件見表1。試驗采用實驗室XFD 1.5 L單槽浮選機,葉輪直徑為60 mm,葉輪轉速為1 800 r/min;微量注樣器規格為20、25、50、100、150 μL;此外還用到標準振篩機、真空過濾機、鼓風干燥器、分析天平及馬弗爐等設備。

表1 藥劑條件

1.1 煤質分析

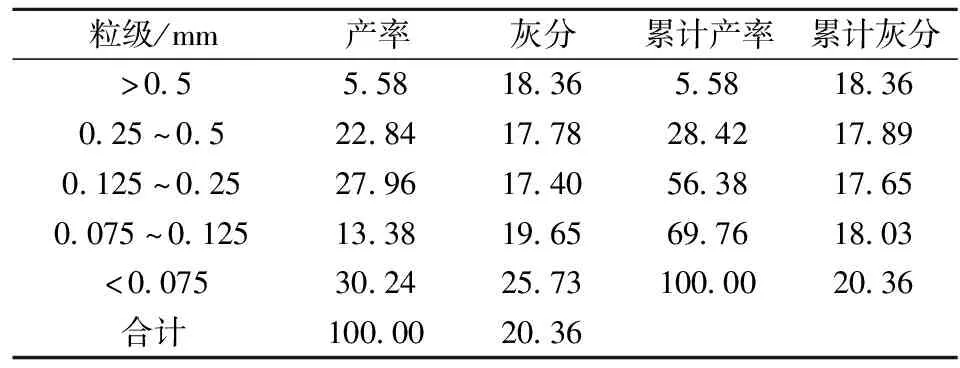

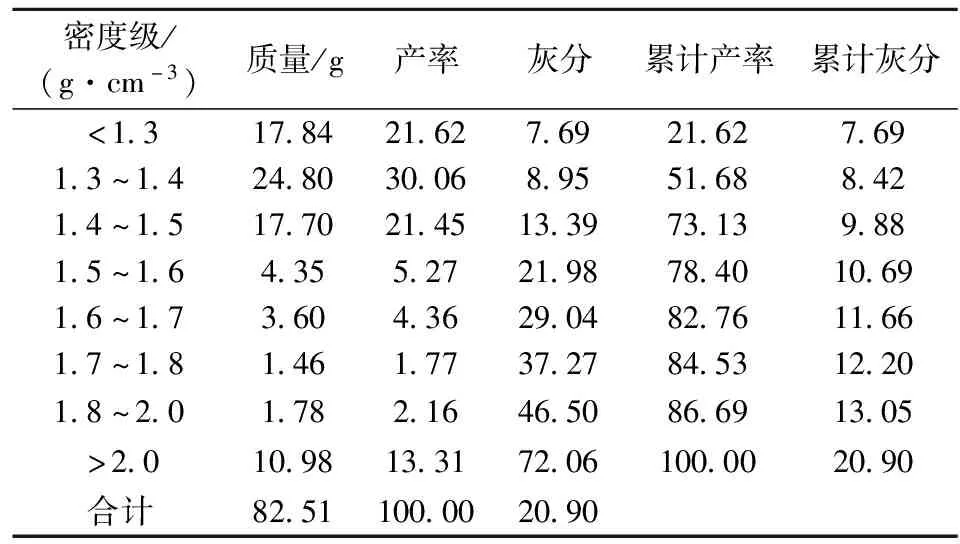

試驗煤樣為山東濟北礦區的壓濾煤泥,按照GB/T 477—2008《煤炭篩分試驗方法》[11]和GB/T 478—2008《煤炭浮沉試驗方法》[12]規定,進行篩分和浮沉試驗,試驗結果見表2和表3。

表2 煤泥小篩分試驗結果

表3 煤泥小浮沉試驗結果

由表2可知:煤樣的主導粒級為<0.075 mm,含量為30.24%,此外煤樣中還存在少許>0.5 mm粒級,原因是實際生產中會有一定的跑粗現象。由于粗粒級煤難以上浮,易損失在尾煤中,因此會導致精煤產率低、尾煤灰分偏低,造成資源浪費;由于<0.075 mm粒級灰分為25.73%,大于整體灰分20.36%,煤樣中存在高灰細泥,會對浮選產生不利的影響。

由表3可知:該煤泥的主導密度級都分布在<1.5 g/cm3密度級,占全樣的73.13%,其中<1.3、1.3~1.4、1.4~1.5 g/cm3三個密度級的產率均>20%,中高密度級的灰分高于8.5%,上浮會影響精煤灰分,不利于浮選。

1.2 試驗工藝流程

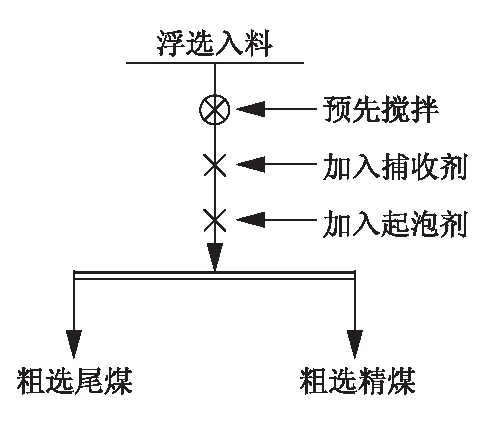

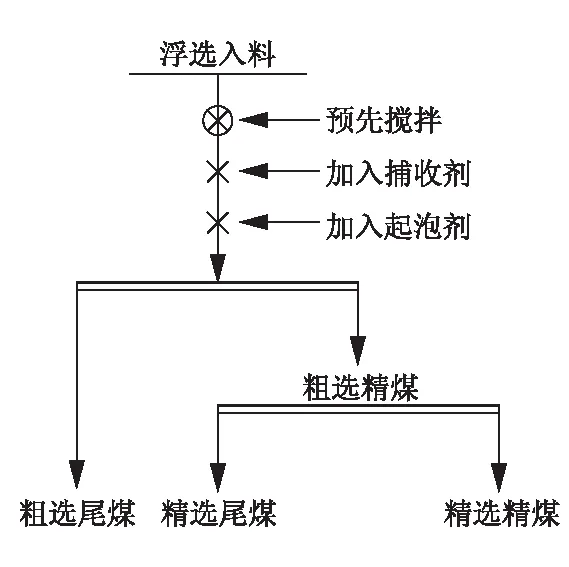

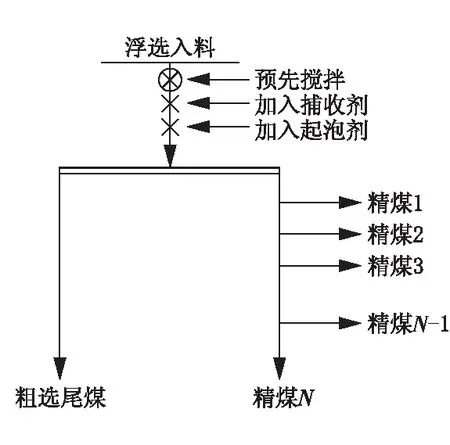

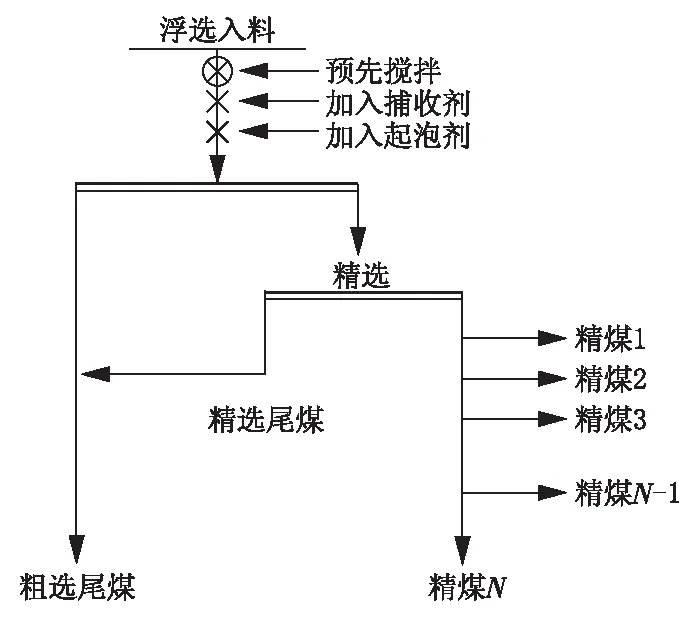

根據煤泥的篩分和浮沉分析,對煤樣進行單元浮選試驗。單元浮選試驗粗選工藝原則流程如圖1所示,一次精選試驗工藝原則流程如圖2所示。

圖1 粗選工藝原則流程

圖2 精選工藝原則流程

對煤泥的探索性浮選試驗首先按照圖1所示流程進行單元浮選試驗,主要探索藥劑用量和藥劑比例對煤泥浮選效果影響。粗選后進行精選試驗,按照圖2所示流程進行,通常用來對粗選精煤進行降灰,以探究是否能達到預定生產指標(即精煤灰分<8.5%,尾煤灰分>70%)。

2 試驗結果及分析

2.1 浮選條件試驗分析

2.1.1 單元浮選試驗

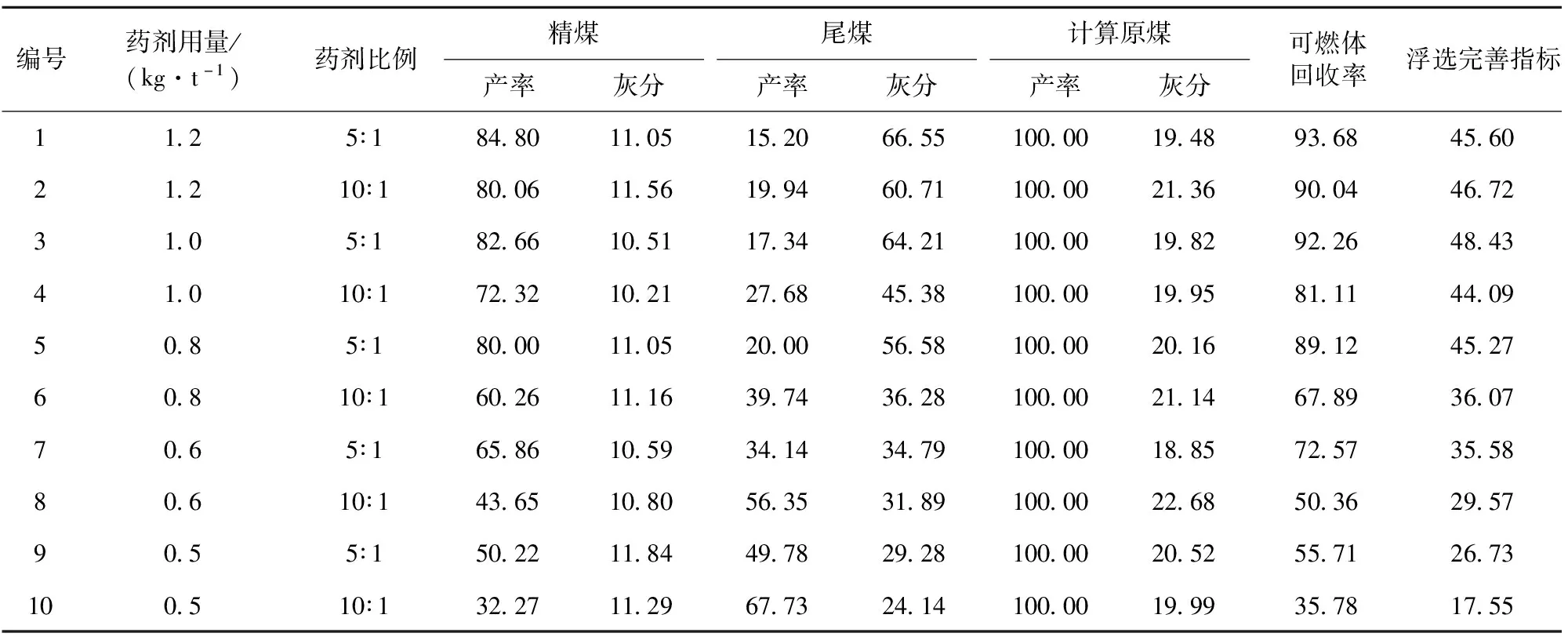

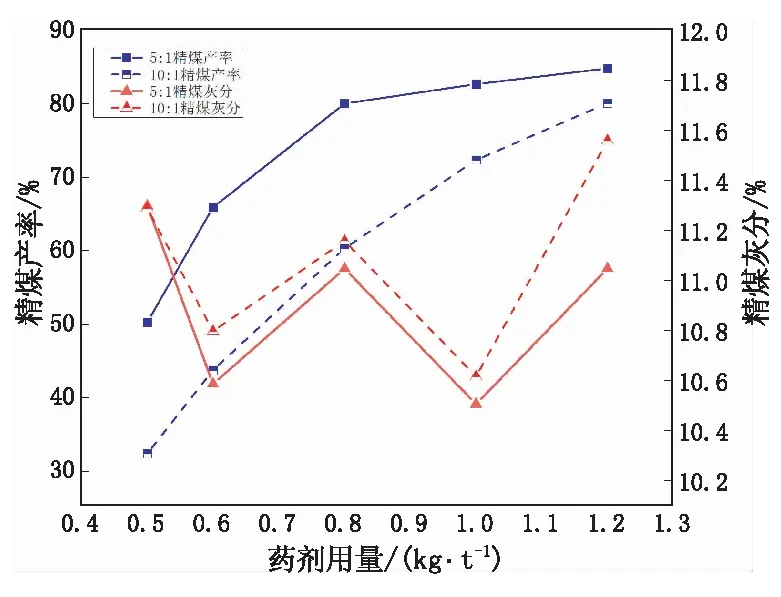

試驗用捕收劑、起泡劑分別采用柴油、仲辛醇。首先對煤樣進行單元浮選試驗,入料煤漿經過浮選機預先攪拌,加入定量柴油,攪拌1 min。加入捕收劑可以改善目標物的表面疏水性,同時將可浮性好的礦物預先礦化,促進矸石的分離;然后加入定量仲辛醇,攪拌10 s后開始充氣和刮泡;按照標準規定,刮泡3 min。試驗過程中控制充氣量為0.25 m3/(m2·min)、攪拌速度為1 800 r/min,礦漿濃度為80 g/L,對藥劑用量和藥劑比例(捕收劑∶起泡劑)進行探究,試驗結果見表4,并根據表4作出藥劑用量和藥劑比例與浮選效果之間的關系曲線,如圖3所示。

表4 藥劑用量與藥劑比例不同時的浮選試驗結果

圖3 藥劑用量和藥劑比例不同時的浮選試驗結果

由表4和圖3看出:

(1)隨著藥劑用量增加,精煤產率逐漸升高,當藥劑用量在0.8 kg/t以上時,精煤產率上升趨勢變緩。考慮精煤灰分數值,在藥劑用量為1.0 kg/t、藥劑比為5∶1時,精煤產率為82.66%,精煤灰分最低,為10.51%,浮選完善指標最高,為48.43%。

(2)在藥劑用量相同情況下,藥劑比例為10∶1時精煤產率高于藥劑比例為5∶1時,精煤灰分低于后者,說明藥劑比例為5∶1時,捕收劑能更加有效地鋪展在礦物表面,提高了礦物的疏水性[13]。

(3)相比圖3數據,一次浮選藥劑用量為1.0 kg/t,藥劑比例為5∶1時,浮選效果最好,但是精煤灰分為10.51%,因其大于產品質量要求(8.5%),故而不能滿足銷售要求。精煤灰分過高,說明有泥矸物獲得了上浮,因此需要對粗選精煤灰分進行降灰處理,使其精煤灰分盡可能降低。

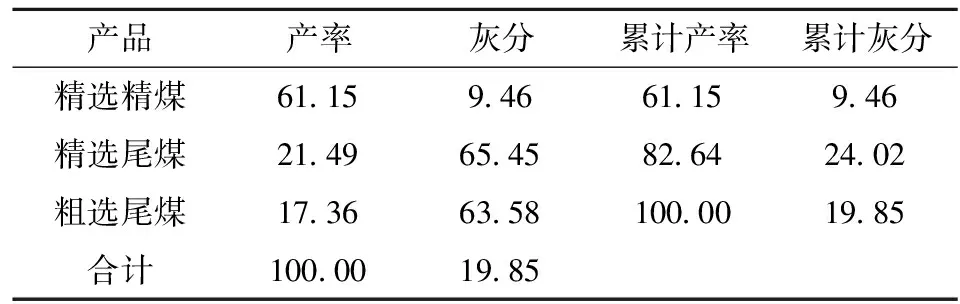

2.1.2 一次精選試驗

對于常規一次精選工藝,精選目的就是降低精煤的灰分值[14]。按標準規定的刮泡時間(3 min)進行產品刮取,在礦漿濃度為80 g/L、攪拌速度為1 800 r/min、充氣量為0.25 m3/(m2·min)、藥劑用量為1.0 kg/t、藥劑比為5∶1條件下進行試驗,試驗結果見表5。

表5 精選試驗結果

由表5可知,一次精選試驗精煤灰分為9.46%,高于生產要求,仍不能滿足生產指標(<8.5%)要求,因此需要對試驗進行重新設計來進行降灰操作。

2.2 浮選降灰試驗

由于常規粗選試驗和一次精選試驗不能達到最終產品指標,因此對煤泥進行拓展化浮選試驗,即延長刮泡時間(此試驗中未進行標準刮泡3 min計算,目的是盡可能回收精煤,提高尾煤灰分)、分批次補藥(此試驗中每次加藥后刮取,直至刮泡結束,再次補加適量藥劑,目的是盡可能回收精煤,提高尾煤灰分)和累計刮取產物(每隔30 s進行一次)的方式來進行試驗。粗選多次刮泡浮選試驗原則流程如圖4所示,精選多次刮泡浮選試驗如圖5所示。兩次浮選試驗結果見表6和表7。

圖4 粗選多次刮泡浮選試驗原則流程

圖5 精選多次刮泡浮選試驗原則流程

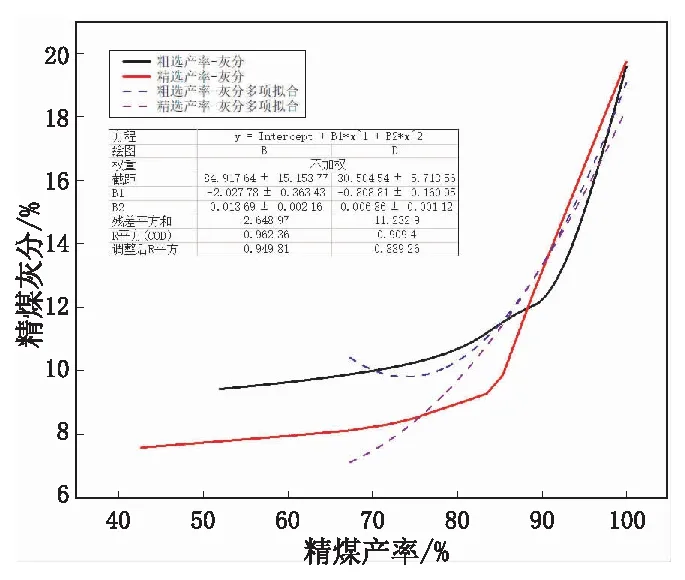

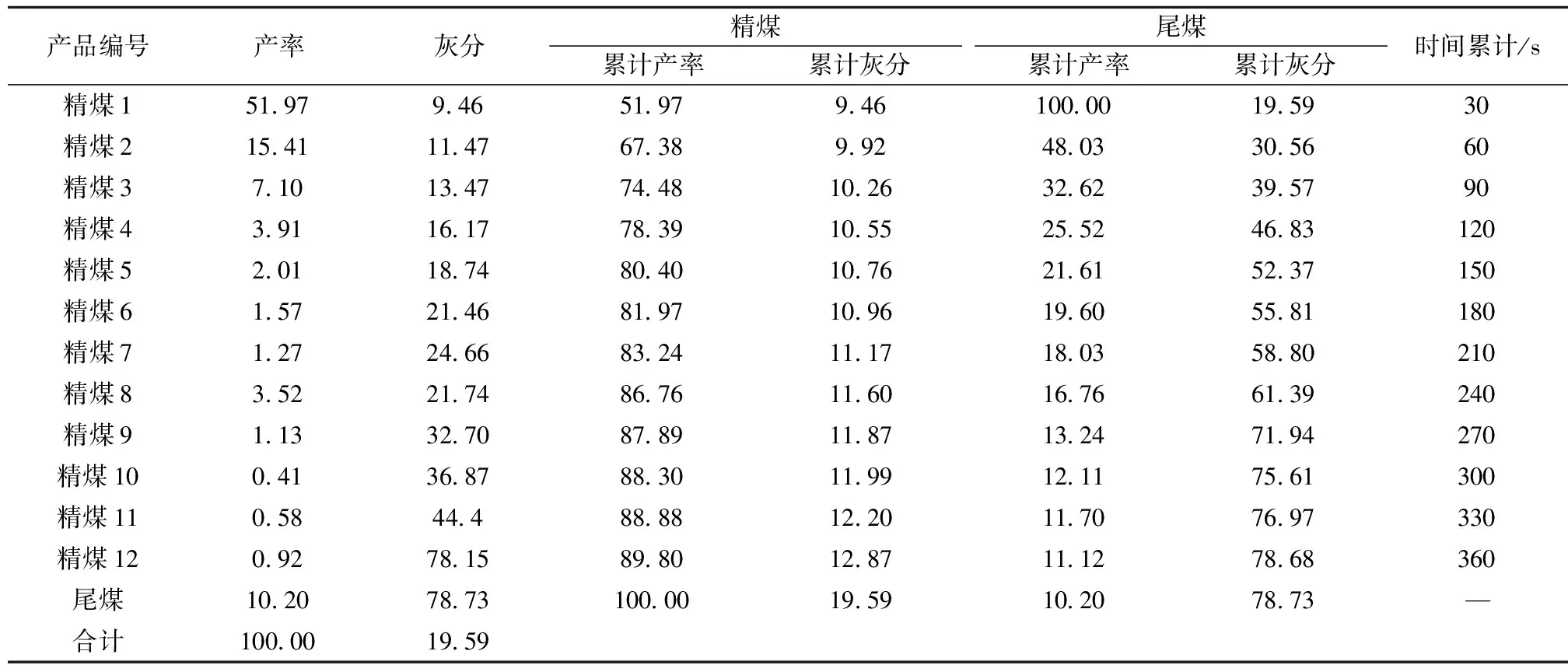

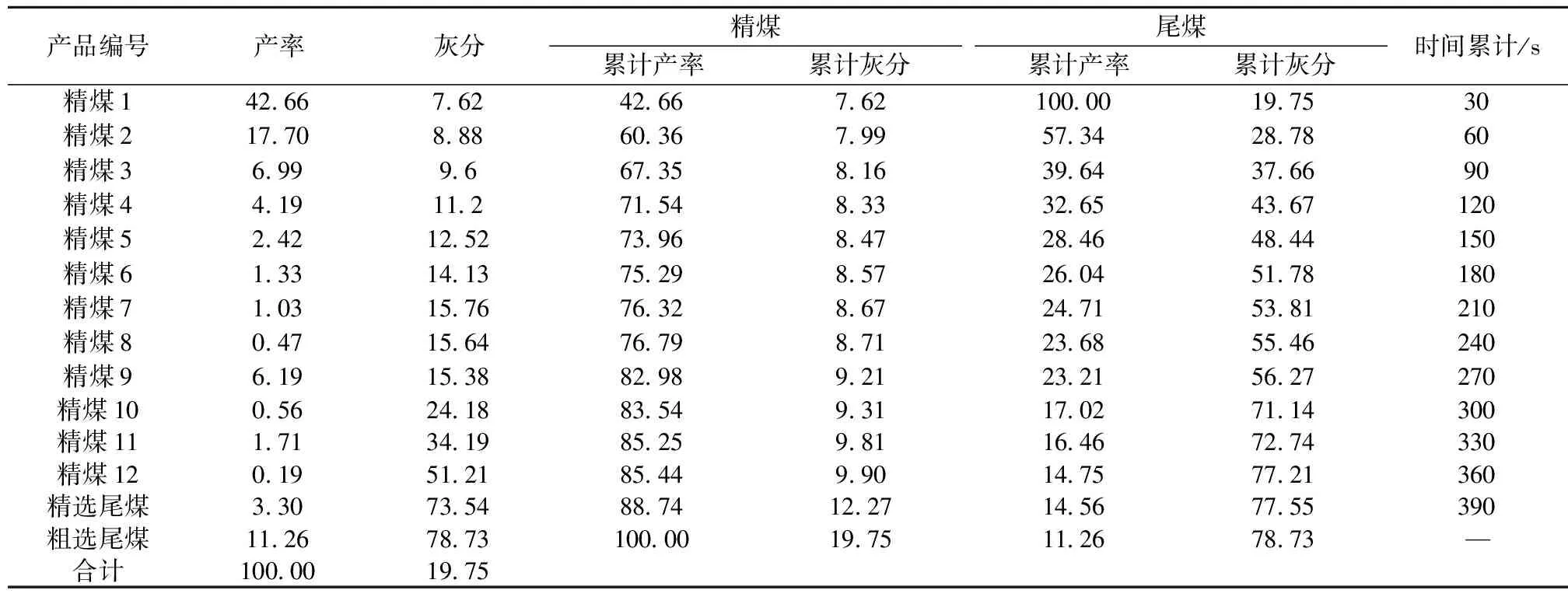

由表6和表7可知:分批次累計刮取精煤,并通過補加藥劑可以促進槽內礦漿多次富集,產率呈現遞減趨勢,且后續補加藥劑后的階次產物灰分相差不大,可作單獨累計(其中表6補藥點為精煤8和精煤11,表7補藥點為精煤9和精煤11)。通過試驗結果對比,粗選降灰試驗最低灰分為9.46%(>8.5%),不能達到要求。做出兩次的產品累計產率和累計灰分曲線和累計產率-時間曲線,并進行曲線的多項擬合,如圖6所示。

圖6 粗選、精選多次刮泡試驗產率-灰分曲線

表6 粗選多次刮泡試驗結果

表7 精選多次刮泡試驗結果

通過擬合,可得到粗選試驗和精選試驗的多項擬合公式,分別為:

y1=84.917 64-2.027 78X+0.013 69X2,

(1)

y2=30.504 54-0.808 81X+0.006 86X2。

(2)

式(1)、式(2)可對該煤泥的精煤產率-灰分進行大致預測,預測結果為:當要求精煤灰分為8.5%時,其理論精煤產率可達75.31%。粗選尾煤和精選尾煤灰分可通過補加藥的方式[15]多次富集便可達到>70%,且精選產物編號6—12可作為中煤產品。綜上,為滿足生產要求的精煤灰分(<8.5%)和尾煤灰分(>70%),采用拓展化浮選試驗方法可滿足濟北礦區氣肥煤的浮選降灰目的。

3 結論

(1)山東濟北礦區氣肥煤浮選入料煤泥中存在少量的高灰細泥,可能會對浮選造成不利的影響。

(2)在礦漿濃度為80 g/L、攪拌速度為1 800 r/min、充氣量為0.25 m3/(m2·min)、藥劑為柴油和仲辛醇,分析純用量為1.0 kg/t、藥劑比為5∶1的條件下進行煤泥浮選試驗,常規的一次浮選不能滿足生產指標的要求,拓展化浮選試驗可以達到氣肥煤的降灰目的,當要求精煤灰分在8.5%以下時,理論精煤產率可達75.31%。

(3)對于浮選入料煤泥中存在高灰細泥,且精煤灰分指標要求較高的情況下,可以采用拓展化浮選試驗,能避免過多試驗帶來的時間耗費,并通過數據擬合得出單一煤種的多項擬合公式,進行數據預測,為選煤廠工藝方案的確定提供了參考。