三叉桿滑移式萬向聯軸器抗擠壓結構研究?

(青島科技大學機電工程學院 青島 266061)

1 引言

萬向聯軸器廣泛應用于汽車轉向系統、傳動系統等多個系統中,而在汽車傳動系統中,為了實現車輪隨懸架的變動而擺動,使用能夠滿足車輪轉角要求的等速萬向節驅動軸,其一般由球籠式和三球銷式萬向聯軸器以及中間軸組成,而三叉桿滑移式萬向聯軸器是新出現的一種理想的傳動聯軸器[1]。

三叉桿滑移式萬向聯軸器較三球銷式萬向聯軸器具有結構簡單、同步性能好、傳輸能力強且自身軸向滑移調節距離大等優點,因此具有廣闊的應用前景[2~7],但主要配合表面的過早失效縮短了其工作壽命,尤其是主動軸的孔與滑移銷之間的配合接觸面擠壓嚴重,接觸應力較大,這嚴重影響了三叉桿滑移式萬向聯軸器的普及與應用。因此,基于此,本文分析了三叉桿滑移式萬向聯軸器的主要配合表面的結構缺陷,提出了一種新型抗擠壓結構,并利用ANSYS軟件進行接觸分析,為進一步的理論分析及實驗研究奠定了基礎。

2 抗擠壓結構機理分析

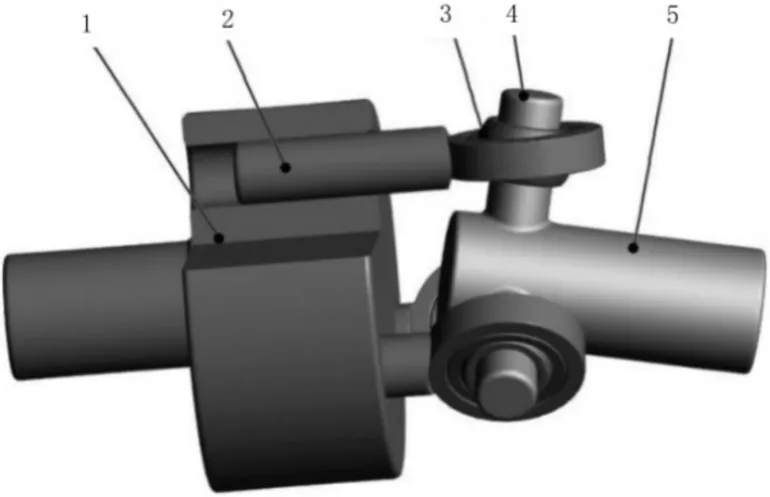

三叉桿滑移式萬向聯軸器由主動軸、滑移銷、關節軸承、三叉桿、從動軸連接頭等組成[8],其結構如圖1所示。

圖1 三叉桿滑移式萬向聯軸器

三叉桿滑移式萬向聯軸器進行萬向傳動時,主動軸與從動軸連接頭之間存在一定角度,這就使得在進行扭矩傳遞時,滑移銷需要在主動軸的孔中往復滑移,二者構成滑動副,而擠壓變形就主要發生在主動軸的孔與滑移銷之間,這是因為它們完成了主要的扭矩傳遞任務[9]。所以,減小它們之間的接觸應力,防止擠壓變形是本研究工作的首要目標。

當兩構件相互接觸的表面上因承受較大的壓力發生局部塑性變形或壓碎時即發生擠壓破壞[10]。

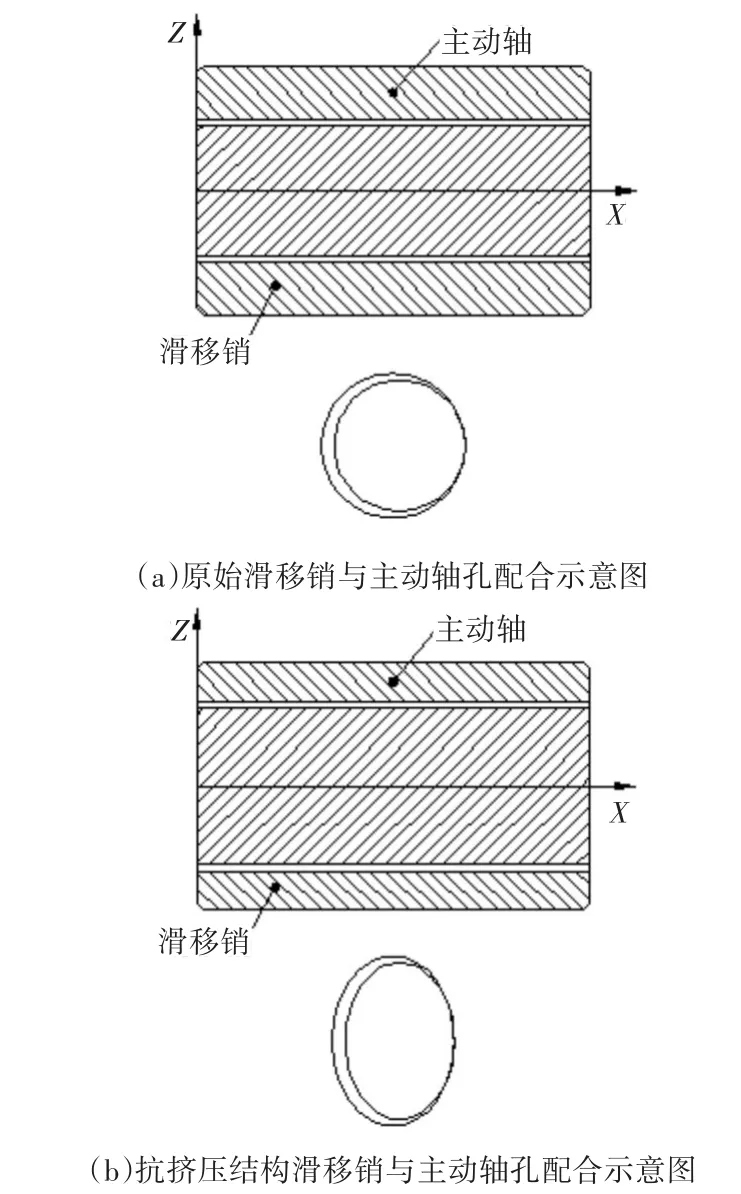

而由于擠壓面積為擠壓面的正投影面積,在保證滑移銷與主動軸孔總體橫截面積不變的條件下,將原始滑移銷及主動軸孔的圓形橫截面改為抗擠壓結構滑移銷及主動軸孔的橢圓形橫截面將會使接觸應力大大減小,滑移銷結構變化如圖2所示。

圖2 滑移銷配合結構的變化

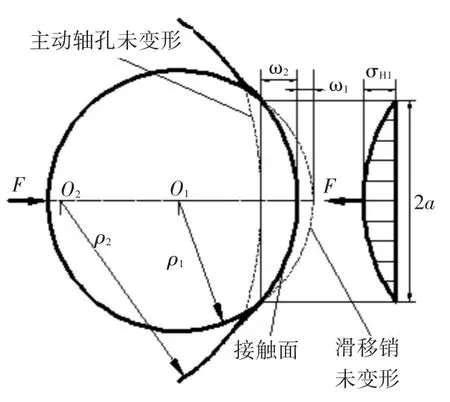

三叉桿滑移式萬向聯軸器運行時,原始滑移銷與主動軸圓孔接觸受力后的變形與應力分布示意圖如圖3所示,受力前,二者沿與軸線相平行的一條線相接觸,受力后,由于材料彈性變形,接觸線變為寬度為2a的矩形面,而且接觸面上的壓應力分布呈半橢圓形,代表壓應力處處不相同,初始接觸線處的壓應力最大,該壓應力代表接觸受力后的應力,即接觸應力,用σH1表示。

圖3 原始滑移銷與主動軸圓孔接觸受力后的變形與應力分布示意圖

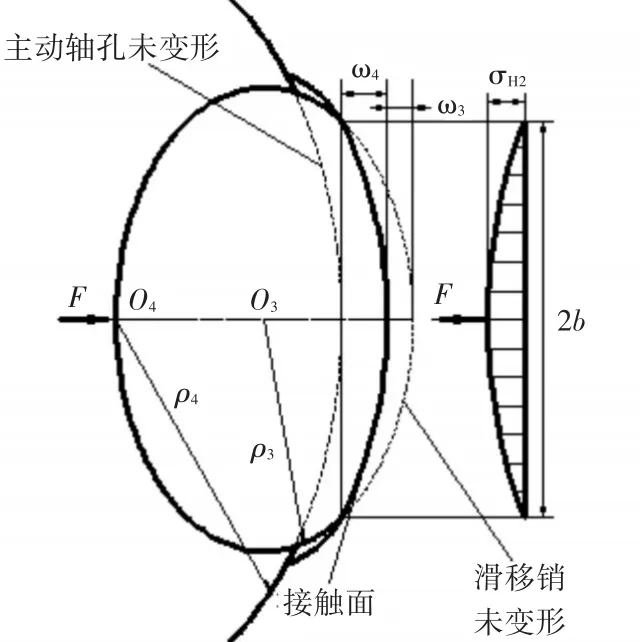

三叉桿滑移式萬向聯軸器運行時,抗擠壓結構滑移銷與主動軸橢圓孔接觸受力后的變形與應力分布示意圖如圖4所示,同理,其接觸應力用σH2表示[11]。

圖4 抗擠壓結構滑移銷與主動軸橢圓孔接觸受力后的變形與應力分布示意圖

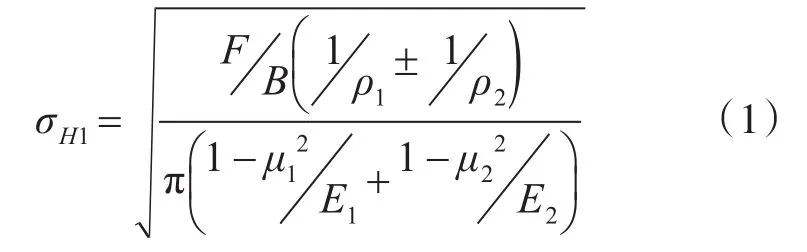

原始滑移銷與主動軸圓孔接觸受力的接觸應力計算公式為

抗擠壓結構滑移銷與主動軸橢圓孔接觸受力的接觸應力計算公式為

式(1)和(2)中,F為作用于接觸面上的總壓力,B為初始接觸線長度,ρ1、ρ2為原始滑移銷與主動軸圓孔在初始接觸線處的曲率半徑,ρ3、ρ4為抗擠壓結構滑移銷與主動軸橢圓孔在初始接觸線處的曲率半徑,μ1、μ2為滑移銷與主動軸材料的泊松比,E1、E2為滑移銷與主動軸材料的彈性模量。

比較σH1與σH2二者大小,令σH1-σH2,代入換算得,由于裝配關系的存在,使得ρ4>ρ3>ρ2>ρ1且ρ2-ρ1與ρ4-ρ3量級相同,因此σH1-σH2?0,即抗擠壓結構滑移銷與主動軸橢圓孔接觸的接觸應力遠遠小于原始滑移銷與主動軸圓孔接觸的接觸應力。

3 ANSYS軟件接觸分析對比

為了簡化分析過程,在傳動工況為0°下進行接觸分析,選用三分之一的原始三叉桿滑移式萬向聯軸器、抗擠壓結構的三叉桿滑移式萬向聯軸器的滑移銷與主動軸孔配合接觸模型,進行有限元分析,根據求解結果對二者的應力、接觸狀態、接觸壓力進行對比以驗證抗擠壓結構的優勢。

3.1 模型建立及網格劃分

利用SolidWorks軟件分別建立原始三叉桿滑移式萬向聯軸器、抗擠壓結構的三叉桿滑移式萬向聯軸器的滑移銷與主動軸孔配合接觸模型,各取三分之一對稱接觸模型另存為x_t格式導入ANSYS分析軟件。

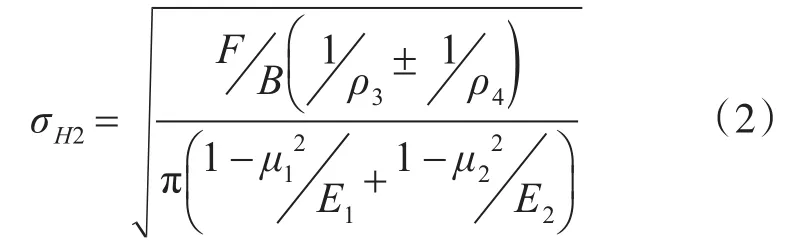

定義材料屬性,根據三叉桿滑移式萬向聯軸器中各零件的功能和實際運動情況并結合相關文獻,得出各零件的材料屬性,在Static Structural模塊下進行材料屬性的設置,材料屬性如表1所示[12]。

表1 三叉桿滑移式萬向聯軸器中各零件的材料屬性

將滑移銷設置為目標面,主動軸設置為接觸面,接觸類型為Frictional,Friction Coefficient為0.1[13]。

利用六面體主導劃分(Hex Dominant)方式對模型進行網格劃分,控制網格大小為3mm。

3.2 施加載荷及約束

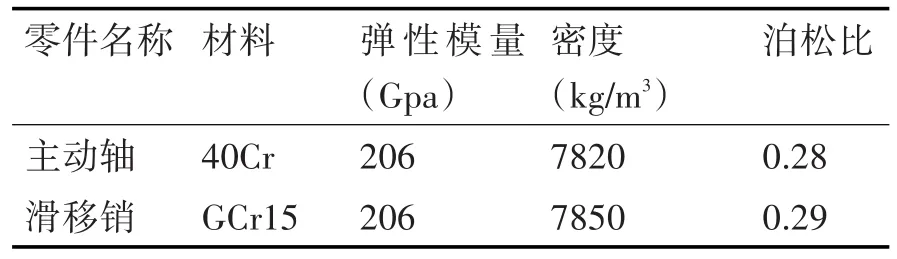

以某一實際應用于汽車的等速萬向節驅動軸所傳動的最大扭矩作參考。該汽車發動機轉速為3500r/min,最大扭矩M為92N·m,主減速傳動比i0為 4.388,一檔變速器傳動比i1為 4.388[14],以此計算出等速萬向節驅動軸的最大扭矩Mmax為

因此,在傳動工況為0°下各滑移銷承載相同且考慮滑移銷轉動半徑,將最大扭矩Mmax等效到各滑移銷上[15],得到各滑移銷受力6000N,即在滑移銷的面上施加Force為6000N,同時對主動軸的三個面施加Frictionless Support約束。

3.3 求解及結果分析

利用ANSYS的結果處理器對求解結果進行結果后處理,可得到原始滑移銷與主動軸圓孔、抗擠壓結構滑移銷與主動軸橢圓孔兩接觸模型的整體應力、接觸對接觸狀態、接觸對接觸壓力,通過對二者輸出結果變化的對比分析,得到抗擠壓結構的優勢。

圖5為滑移銷與主動軸孔配合整體應力變化示意圖,其中圖5(a)為原始滑移銷與主動軸圓孔配合整體應力云圖,圖5(b)為抗擠壓結構滑移銷與主動軸橢圓孔配合整體應力云圖,前者的最大應力為72.511Gpa,后者的最大應力為52.941Gpa,即采用抗擠壓結構相較于原始結構應力會大大下降。

圖5 滑移銷與主動軸孔配合整體應力變化示意圖

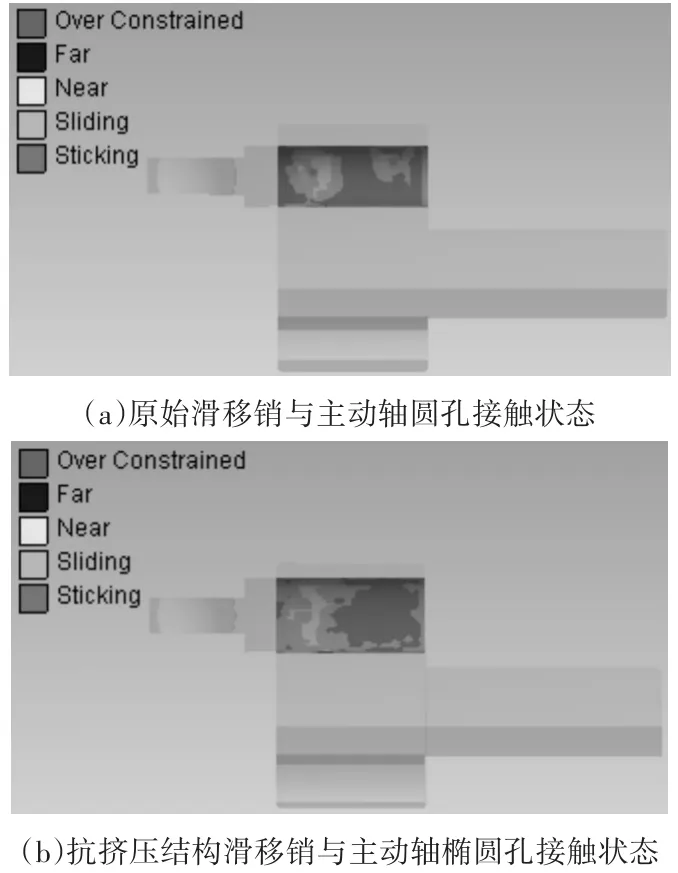

圖6為滑移銷與主動軸孔接觸狀態變化示意圖,其中圖6(a)為原始滑移銷與主動軸圓孔接觸狀態,圖6(b)為抗擠壓結構滑移銷與主動軸橢圓孔接觸狀態,前者中接觸并粘接狀態占比較大,后者中接觸并粘接狀態與接觸但滑移狀態占比基本接近,即采用抗擠壓結構相較于原始結構會大大改善滑移銷滑移性能。

圖6 滑移銷與主動軸孔接觸狀態變化示意圖

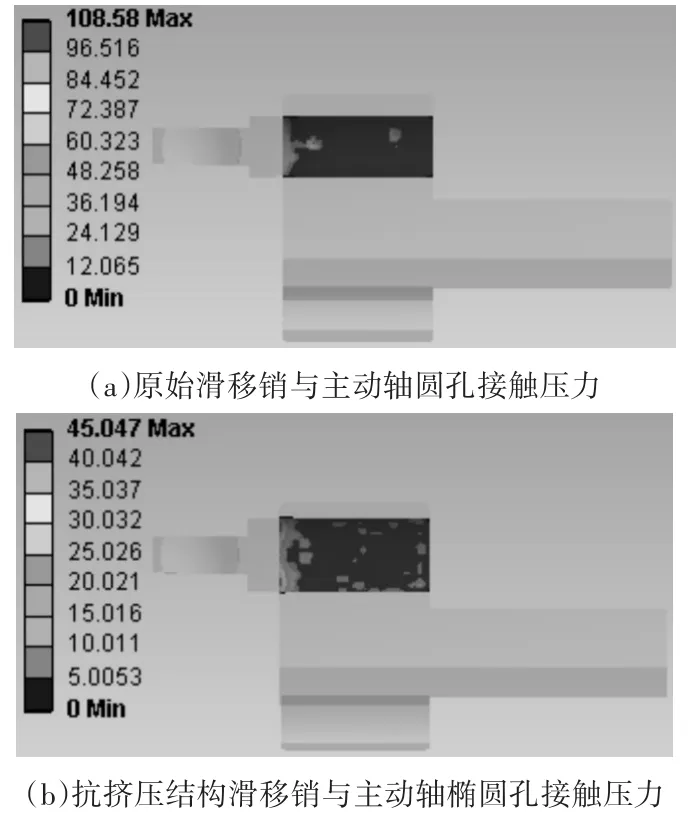

圖7為滑移銷與主動軸孔接觸壓力變化示意圖,其中圖7(a)為原始滑移銷與主動軸圓孔接觸壓力,圖7(b)為抗擠壓結構滑移銷與主動軸橢圓孔接觸壓力,前者的最大接觸壓力為108.58Gpa,后者的最大接觸壓力為為45.047Gpa,即采用抗擠壓結構相較于原始結構接觸壓力會大大下降。

圖7 滑移銷與主動軸孔接觸壓力變化示意圖

4 結語

1)結構改進后,模型配合整體的應力大大降低,有利于零件的壽命延長。

2)滑移銷與主動軸接觸對的接觸狀態中滑移狀態占比增加,有利于滑移銷在主動軸孔中的滑移。

3)滑移銷與主動軸接觸對的接觸壓力下降明顯,有利于防止零件變形。