基于C#的瞬時測頻一鍵式多套并行編碼平臺設計

李 洋,王兆麒,譚 杰

(中國電子科技集團公司第二十九研究所,四川 成都 610036)

0 引 言

瞬時測頻技術可用于偵察敵方雷達載波頻率或測量頻率,在電子戰中具有重要意義。根據機理的不同,可將其分為模擬測頻和數字測頻兩種[1]。模擬測頻將信號的頻率信息轉換成幅度信息,然后通過對幅度信息的測量獲得頻率信息,其關鍵在于編碼電路;數字測頻將信號通過采樣變成數字信息,然后通過數字的運算獲得頻率信息,其關鍵在于采樣量化電路及測頻算法[2,3]。傳統瞬時測頻系統由放大器、鑒相器、編碼器組成,多采用自相關技術,優點是瞬時性能好,缺點是測頻精度不夠高。數字瞬時測頻系統利用高速模擬數字轉換器(Analog-to-Digital Converter,ADC)、現場可編程門陣列(Field-Programmable Gate Array,FPGA)以及數字信號處理(Digital Signal Processing,DSP)芯片強大的數據采集能力和分析能力,再輔以適當算法,可實現更高的測頻精度[4]。

在實際工程應用中,某類瞬時測頻產品的實現是利用不同長度的電纜對射頻輸入信號進行延遲處理,產生多對正余弦信號,然后通過電阻環、比較器或ADC芯片采樣量化配合FPGA芯片進行編碼。編碼數據作為頻率表的尋址地址,將對應頻率碼存放于頻率表,然后將頻率表固化至產品中,測頻時以查表方式獲取頻率值,通過此方法可實現快速測頻[5,6]。根據實際工程應用需求,為減小環境溫度對部分產品測頻精度的影響,還需在不同溫度下通過編碼獲得不同頻率表,按照溫度分區查表測頻。傳統的編碼平臺每次只能對單套產品進行編碼,需手動對軟件和儀器進行反復操作,生產效率低、周期長且大量耗費人力,無法滿足批量的科研生產需要[7]。因此,在保障產品質量的基礎上設計多套并行自動編碼平臺和軟件是非常必要的。

1 方案設計

計算機通過通用并行接口總線(General-Purpose Interface Bus,GPIB)與電源、信號源、頻譜儀進行連接,采用I/O96卡與產品進行數據通信[8]。在編碼過程中,先使用GPIB控制信號源和頻譜儀完成輸入端插損測試,然后控制電源完成產品上電,同時控制信號源輸出所需信號并通過信號功分器到達產品射頻接收端口,再通過I/O96接口將多套產品輸出數據幀報送至上位機軟件中。完成全部指定工作頻點數據上報后,上位機軟件控制電源自動進行產品斷電,從而完成編碼過程,整個編碼過程為一鍵式自動運行。上位機軟件保存接收數據并校驗、處理,生成與產品對應的頻率表,將此頻率表固化至瞬時測頻產品即可實現快速測頻。

2 系統硬件設計

一鍵式多套并行編碼平臺硬件結構主要由計算機(含上位機軟件)、程控直流電源、信號源、頻譜儀、GPIB總線、I/O96卡、加電通信電纜以及信號功分器等組成。其中直流電源根據瞬時測頻產品工作電壓、功耗,可使用Itech、Keysight等常見品牌;信號源根據編碼平臺信號工作頻率、調制參數需求,可使用Agilent、Anritsu以及Rohde&Schwarz等常見品牌;頻譜儀根據產品工作頻段,可使用Agilent、Anritsu等常見品牌;加電通信電纜需根據產品接口關系特性進行定制;信號功分組件根據瞬時測頻產品工作頻段及并行數量,可選擇2功分、4功分、8功分等[9]。

瞬時測頻編碼過程中,使用上位機軟件對儀器進行初始化,然后通過GPIB總線控制信號源和頻譜儀根據編碼工作頻點等參數對輸入的射頻電纜及信號功分器的插損進行測試并保存為插損文件。按照實際并行編碼產品套數設置電源的輸出電壓及限流值后,使用上位機軟件通過GPIB總線控制開啟電源為產品供電,然后根據指標需求及測得插損信息控制信號源輸出既定參數、頻率的射頻信號,通過信號功分器將信號同時輸入至各套產品射頻接收端口。對輸入信號進行處理、編碼生成對應工作頻率的編碼數據,通過定制通信電纜傳輸,經由軟件控制I/O96卡采集多套產品所輸出的數據幀,并實時并行上報至上位機軟件進行數據存儲。在整個工作頻段編碼完成后,上位機軟件通過GPIB總線控制直流電源斷電,然后對采集的多套編碼數據表進行單調性校驗后生成相應頻率表。

3 系統軟件設計

一鍵式多套并行編碼平臺的核心部分是上位機軟件,軟件開發環境選擇的是Microsoft Visual Studio 2010,控件庫較完善且與微軟系統有較好的兼容性。開發語言選擇C#,靈活高效[10]。在上位機軟件進行自動測試前,需要對I/O96卡、信號源、電源以及頻譜儀等儀器進行初始化。按照實際需求對需要編碼的瞬時測頻產品數量及產品編號信息進行配置,并選擇數據表保存路徑。編碼過程中,軟件自動讀取設置的產品信息,采集的編碼數據和生成的頻率表會自動按照設定的編號命名并按照指定路徑保存。為了靈活應對不同參數的瞬時測頻產品,上位機軟件界面上有信號參數配置模塊,可以根據產品指標要求對射頻信號的工作頻段、頻率步進、信號幅度、調制參數等進行配置,控制信號源自動輸出信號。

為保證射頻接收端口的輸入信號能滿足技術指標要求,需考慮輸入的射頻電纜及信號功分器的插損,因此設計插損測試模塊,包括配置界面和數據顯示界面。在配置界面,可配置信號源工作頻段、頻率步進、信號幅度、頻譜儀參考電平等參數,根據使用需求進行插損測試;在數據顯示界面,同步測試結果并實時顯示測試頻點與測得插損值。輸入插損測試完成后,測得數據會自動保存在上位機軟件工程配置文件夾中,在瞬時測頻產品編碼過程中自動調用相應插損文件。

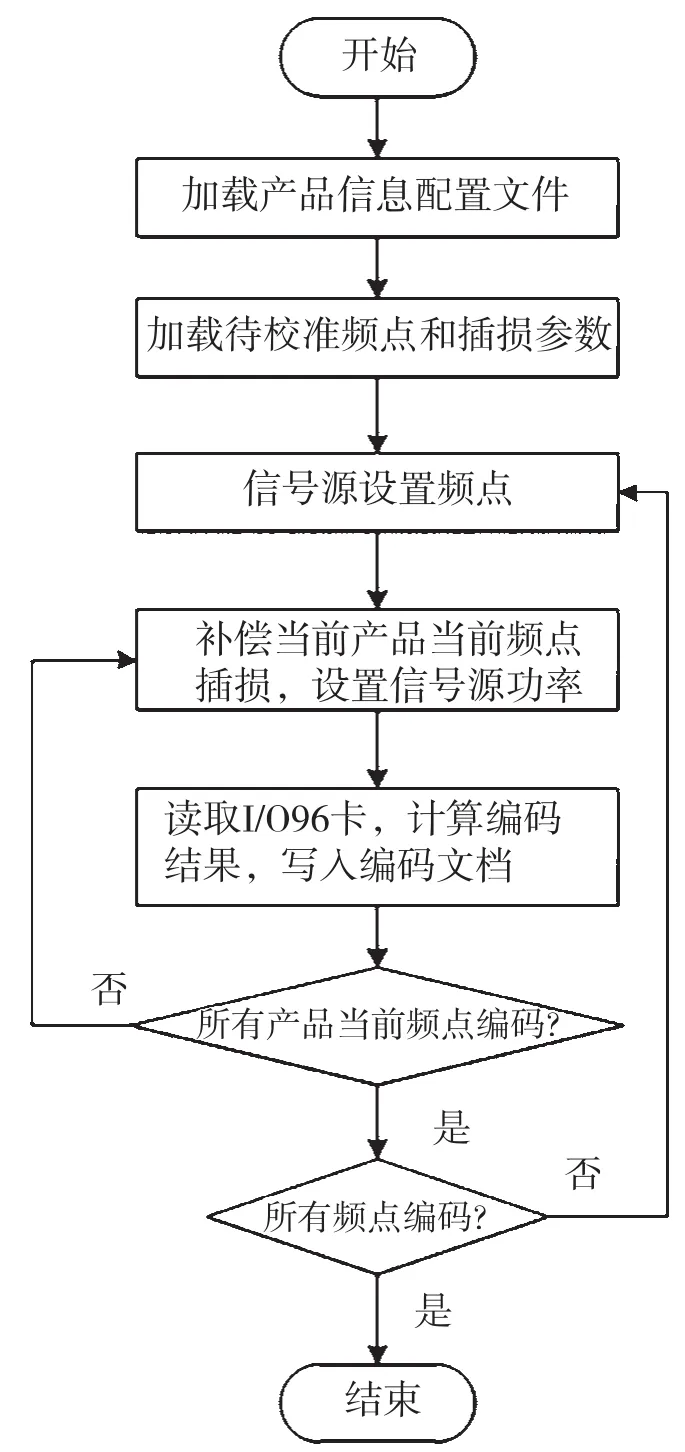

編碼模塊主要是控制儀器和產品的狀態,通過I/O96卡讀取產品回傳的編碼數據并保存。點擊開始后,軟件自動加載產品信息參數、編碼信號參數及插損參數,按照加載信息設置信號源依次輸出既定幅度、調制參數的頻點,同時讀取I/O96卡采集的多套產品并行上報的編碼數據,進行數據處理并記錄。上位機軟件編碼流程如圖1所示。整個編碼過程為全自動運行,邏輯層次分明,能夠確保每套產品每個頻點編碼、數據保存的完整性,高效可靠地完成瞬時測頻產品多套并行編碼。

圖1 編碼流程

此外,設計頻率表生成模塊。上位機軟件在自動編碼過程完成后,通過頻率表生成模塊對每套產品采集的數據進行解析,并按照瞬時測頻產品延遲線特性依次對每套產品進行單調性檢查,檢查完成后再對采集的編碼數據進行處理轉換生成地址碼,最后將頻率值寫入相應地址形成頻率表[11]。

4 結果分析

為驗證編碼平臺的準確性和穩定性,隨機抽取10件某類瞬時測頻產品作為驗證對象。在相同的儀器環境下,分別按照2件、3件、5件為一組使用平臺進行一鍵式并行多套編碼。與手動單套編碼生成的頻率表進行對比,其碼表一致率為98.3%以上。將使用兩種方式編碼所得頻率表固化至產品進行頻率測試,測得頻率準確度皆滿足要求。經驗證,使用一鍵式并行多套編碼平臺可滿足某類瞬時測頻產品生成質量要求,同時大大縮短生產周期,顯著提高生產效率,達到設計預期。

5 結 論

基于C#高級編程語言與Visual Studio 2010編譯環境開發一鍵式并行多套編碼平臺,采用積木式架構并依托GPIB及I/O96卡搭建硬件平臺,結合上位機編碼軟件實現了多套類瞬時測頻產品并行全自動編碼,用戶界面簡潔、友好,降低了操作難度,有效縮短了產品生產周期,滿足瞬時測頻產品批量生產需求。本平臺采用模塊化設計,預留了部分功能開發接口,具備良好的可配置性和可拓展性,可為其他類似產品的軟硬件平臺設計提供一定的參考。