大跨度鋼結構梁的安裝就位方法

付命德

(上海盛鑫建設工程有限公司,上海 200333)

0 引言

隨著建筑科學技術水平的提高,鋼結構在房建和市政中的應用更加廣泛,大跨度的鋼結構梁的吊裝技術施工精度要求更高。由于鋼材有熱脹冷縮的物理性能,在大跨度鋼梁起吊后,構件處于懸吊狀態,構件在水平的縱向和橫向受力都難以施加,常規情況是用手動葫蘆在縱向對安裝構件施力,很難在縱向和橫向兩個方向對安裝構件產生拉壓力就位,本文針對大跨度的鋼結構梁在就位中通過千斤頂的作用保障構件能順利施工到位。

1 施工背景情況

本領域技術人員開始尋求一種在大型設備初步安裝到位的情況下,通過附屬設施的微調,達到設計要求的位置,進行鋼結構的焊接和高強螺栓連接的方法。工程施工中房建、市政、橋梁都有大跨度鋼結構構梁的施工,如果受空間限制導致大跨度構件不能分段施工時,如空間太高、道路通車、河道通航等。

鋼結構工程在房建工程使用越來越廣泛,學校、辦公、廠房等由于工期和空間布局的要求,鋼結構工程都有一定的優勢,其市場前景非常廣闊。房建中出現的大跨度梁其聯結基本是采用高強螺栓,安裝精度要求高,施工時一次吊裝就位是項目的難點。

橋梁上部結構采用鋼結構形式是目前較為廣泛的一種形式。受運輸設備的制約,一般不可能把一跨的鋼結構整體從制造加工廠運送到現場。水上作業也是如此,由于橋梁作為跨河的設施,水上作業較多,河中設置臨時支墩的可能性較小,而且在水上設置臨時支墩的成本也較高。在水中施工采用的浮吊起重設備一般較為龐大,且受水的流速等影響,一般被起重的鋼結構精確定位是較困難,特別是2~5cm 左右的誤差定位,受水位、水流的影響都較大。這些將會影響吊裝精準就位。

道路市政交通中,高架橋施工過程中,道路交通車輛行人都要確保通行,往往在這些位置都要用大跨度梁,減少施工對行人的影響,其大跨度梁吊裝一次性就位就顯得很重要。

為此,本領域技術人員開始尋求一種在大型設備初步安裝到位的情況下,通過附屬設施的微調,達到設計要求的位置,進行鋼結構的鏈接焊接的方法,因此,如何在保證安全的前提條件下,優質、快速、經濟地實現被吊鋼結構與原相對固定的鋼結構在空中精準定位是施工技術人員需解決的問題。

只能采取整體吊裝施工,由于跨度大施工精度受構件溫差和加工誤差等的影響,在保證安全的前提條件下,如何能一次吊裝就位,需要掌握更多科學合理施工方法,本文主要以優質、快速、經濟地實現被吊鋼結構與原相對固定鋼結構在空中精準定位提出高效的施工方法。

2 大跨度梁焊接連接中工程的應用

本實施案梁長57m 寬16m 重350t 鋼梁,梁兩邊采用焊接型式,該定位方法通過起重設備進行初步吊裝和到位后,有一端對齊另一端修整定位,就修整這一端的定位固定方法是重點和難點。本案例工程中首先在已固定鋼梁1 和待定位鋼結構梁2 之間設置縱向千斤頂9 和橫向千斤頂11,利用其頂推作用實現待定位鋼結構梁2 的微調精確定位后進行焊接工作,這樣能確保安裝的進度和施工質量,保障對接能精準就位。

在鋼結構橋梁的施工過程中,一般需要依次分節將梁體吊裝到位實現拼接,本文中的項目因分段吊裝經評估很難通過,且費用增加1/3 以上。因此提出了整體吊裝的方案,大型起重設備只能起吊,就位移動需要在兩個方向產生推力,才能實現待定位鋼結構梁2 定位,因此提出一種鋼結構梁懸吊在空中的定位方法,該定位方法具體包括以下步驟:

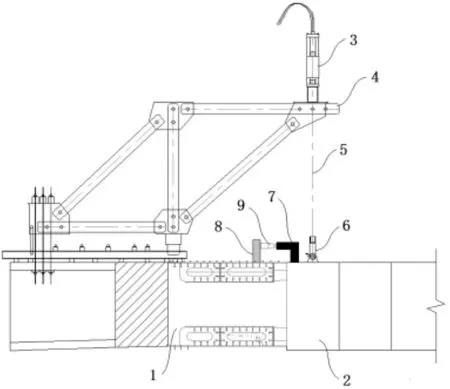

(1)圖1和圖2分別為安裝就位的立面圖和平面圖。在已固定鋼梁1 上安裝起重設備,搭設提升平臺4,在提升平臺4 上設置液壓提升器3,將吊索5 的一端連接待定位鋼結構梁2 上的下吊點6,另一端連接于液壓提升器3,采用兩端起吊的方式,利用液壓提升器3 將待定位鋼結構梁2 采用兩端起吊的方式進行初步吊裝定位,使待定位鋼結構梁2 在橫向以及縱向上與已固定鋼箱梁1 基本對齊,兩者拼接面之間存在一連接縫14,完成待定位鋼結構梁2 的粗定位。

圖1 立面

圖2 平面

(2)使起重設備保持不動,從而待定位鋼結構梁2 懸吊在空中穩定,然后在連接縫14 一側的待定位鋼結構梁2 邊緣部表面焊接固定至少兩個沿連接縫14 方向間隔分布的受力梁7,受力梁7 呈倒置的L 型,其包括豎向設置的豎梁12 以及水平設置的橫梁13,豎梁12 的下端部焊接固定在待定位鋼結構梁2 上,而且焊接位置處加設有加勁板,以增強受力梁7 的受力穩定性;而橫梁13 則自豎梁12 的上端部垂直于連接縫14 并跨過該連接縫14 延伸到已固定鋼箱梁1 的上方,在橫梁13 延伸方向上的已固定鋼箱梁1 上焊接固定一個豎向設置的縱向反力梁8,如圖3所示,即受力梁7 和縱向反力梁8 位于同一平面上,同樣的焊接位置處加設有加勁板,以增強縱向反力梁8 的受力穩定性。

圖3 縱向受力

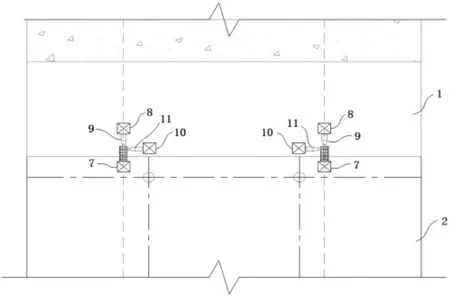

(3)如圖4所示,在每個受力梁7 的橫梁13 一側的已固定鋼梁1 邊緣部表面焊接固定一個豎向設置的橫向反力梁10,同樣的,焊接位置處加設有加勁板,以增強橫向反力梁10 的受力穩定性;當橫向千斤頂11 開始啟動進行頂推時,由于已固定鋼箱梁1 位置固定,橫向反力梁10 固定不動,則受力梁7 的橫梁13將受到橫向千斤頂11 的橫向的頂推力,然后通過豎梁12 傳遞至待定位鋼結構梁2 上,使其產生橫向位移,通過控制橫向千斤頂11 的伸出長度,可精確控制待定位鋼結構梁2 的橫向位置;需要注意的是,在這些橫向反力梁10 中,至少要有一個橫向反力梁10 與其他橫向反力梁10 位于橫梁13 的不同側,以確保待定位鋼結構梁2 能夠橫向兩側移動。

圖4 橫向受力

(4)通過調節每個豎向千斤頂9 的伸出長度實現待定位鋼結構梁2 的縱向位置的微調精確定位,通過調節每個橫向千斤頂11 的伸出長度實現待定位鋼結構梁2 橫向位置的微調精確定位。

(5)完成定位后,將待定位鋼結構梁2 與已固定鋼箱梁1 通過連接縫14 處焊接牢固,然后拆除并回收受力梁7、縱向反力梁8 以及橫向反力梁10,以便下次重復利用。

本實施例中的受力梁7、縱向反力梁8 以及橫向反力梁10 可以采用施工過程中產生的余料加工,但必須確保這些鋼材的板厚應大于1cm,以承受住縱向千斤頂9 和橫向千斤頂11 的頂推力。

3 鋼結構大跨度梁高強度螺栓連接情況

項目實例為新建的學校其結構飾全鋼結構,項目的室內的體育場有大跨度的鋼結構梁,具體情況是在S 軸~M 軸與2、5、7、8、10 軸,含有長度為32.4m 且重量為28.3t 的鋼梁,原方案是中間加支架分3 段吊拼裝,考慮到獨立中間支架要搭設22m 高,操作的危險性和施工的時間都較長。學校開學時間是不能推遲的,我提出一次性吊裝到位方案,選用起吊重量夠的吊車,鋼梁與鋼柱預留段鋼梁是采用高強螺栓連接,其安裝高螺栓孔與螺栓間的空隙只有2mm 左右,如何能順利安裝就位是施工重點控制方向。

項目中的大跨度梁雖然在廠里是經過預拼裝的,施工現場的鋼立柱基礎軸線和柱體在22m 高的位置,施工就有施工誤差的產生,基本上很難保證栓孔間的精度控制在2mm 以內。本工程實際施工中在起吊梁端焊接受力支架,通過受力支架與立柱間千斤頂的作用,使受力柱、安裝梁上的支架以及千斤頂的相互作用力,讓待定位鋼結構梁在不移動起重設備的情況下安全、精確定位安裝,確保了螺栓安裝就位。

本項目梁是H 型梁,其安裝控制主要是控制縱向方面的就位,主要是在梁就位是縱向進出的定位,施工時就位還是先就定位好一端,對另一端采用千斤頂和支架與力柱配合受力進行安裝。其安裝支架后期作為施工人員掛生命繩的固定端,能夠達到一物兩用的效果。

4 綜合分析

大跨度鋼結構梁的安裝就位方法,其中定位過程操作簡單,設備較為簡單。通過附屬設施的微調,達到設計要求的位置,進行鋼結構的準確到位的方法,因此,如何在保證安全的前提條件下,優質、快速、經濟地實現被吊鋼結構與原相對固定的鋼結構連接,能解決的施工技術人員精準定位難的重要問題。大跨度鋼結構梁的安裝就位方法的特點是:

(1)利用起重設備吊裝待定位鋼結構梁至已固定鋼箱梁旁進行粗定位;在所述待定位鋼結構梁上設置有凸出于拼接面的受力梁,在所述已固定鋼箱梁上固定設置有指向所述受力梁正面的縱向千斤頂以及指向所述受力梁側面的橫向千斤頂,通過所述縱向千斤頂和/所述橫向千斤頂頂推所述受力梁,以對所述待定位鋼結構梁實現微調定位。

(2)在于所述已固定鋼梁上固定設置有縱向反力梁,所述縱向千斤頂的一端部固定于所述縱向反力梁上、另一端部指向所述受力梁的正面,通過驅動所述縱向千斤頂伸縮頂推以實現對所述待定位鋼結構梁在縱向上的微調。

(3)已固定鋼梁上固定設置有橫向反力梁,所述橫向反力梁布置于所述受力梁的一側,所述橫向千斤頂的一端部固定于所述橫向反力梁上、另一端部指向所述受力梁的側面,通過驅動所述橫向千斤頂伸縮頂推以實現對所述待定位鋼結構梁在橫向上的微調。

(4)受力梁、所述縱向反力梁以及所述橫向反力梁設置位置處焊接有加勁板。其特征在于所述受力梁、所述縱向反力梁以及所述橫向反力梁采用的鋼材板厚大于1cm。

在完成所述待定位鋼結構梁的微調定位后,將所述待定位鋼結構梁與所述已固定鋼箱梁之間的拼接縫進行焊接牢固,然后拆除并回收所述受力梁、千斤頂等。文中所用到的千斤頂也可以采用手拉葫蘆以及配套的鋼絲繩代替,其原理同樣是利用作用力與反作用力的關系,在此不再贅述。通過這個技術應用,我們發明了《一種鋼結構梁懸吊在空中的定位結構》的專利實用新型技術。

5 結語

總而言之,隨著社會的不斷發展和進步,鋼結構在房建、市政和橋梁中的使用越來越普及,大跨度的鋼結構梁的使用也是鋼結構體系應用的優勢,所述橫向千斤頂的一端部固定于所述橫向反力梁上、另一端部指向所述受力梁的側面,通過驅動所述橫向千斤頂伸縮頂推以實現對所述待定位鋼結構梁在橫向上的微調,達到精準安裝的要求。

在施工過程確保大型鋼構件在施工過程中,按期安全保質保量施工到位,是施工技術重點控制的環節。本文為類似大型鋼結構吊裝提供安全可靠施工方案作為借鑒。從而推動和促進鋼結構施工行業的不斷進步和發展。