試論超聲波檢測在焊接質量中的應用

李海平

(成都產品質量檢驗研究院有限責任公司,四川 成都 610100)

0 引言

超聲波檢測是一種檢測方法,主要是在不破壞工件表面或不影響工件使用壽命條件下通過專用儀器設備對其內部缺陷信息的技術操作,簡稱無損檢測。隨著檢測技術的發展,無損檢測越來越廣泛地應用于工業生產的質量檢測中,在檢測焊接質量過程中,無損檢測發揮了自身檢測間隔大、檢測設備小、便于攜帶以及檢測效率高等優勢。另外在檢測過程中,只會給探頭造成磨損以及消耗磨合劑,因此檢測成本較低。

1 工程概況

某高鐵站規模為2 臺四線,高鐵站房屬于線測平式,建筑面積為9995m2,為框架式結構,兩側附有兩層用房,局部有夾層,候車室為1 層。這里在建造過程中涉及焊接的部位有鋼結構網架、站臺風雨棚、總鋼量為860t,采用的主要材質是Q355B,這些主要的網架和風雨棚桿件需要加工好再按進度分批進場,以便進行組裝或者焊接[1]。

2 超聲明探傷無損檢查的過程

超聲波檢測的效率較快,通常情況下,需要給出缺陷的種類、缺陷位置及長度,但是對于一些重要結構的承力和存在風向的項目,需要依靠探傷檢測人員的專業知識和綜合能力來判斷,對探傷檢測人員具有較高的要求。

2.1 校準

超聲波檢測所用儀器設備需要提前校準才能使用,工作人員需要依據相關規定和操作規范進行操作,保證儀器設備使用的準確性,校準在使用過程中十分重要,工作人員需要對使用設備及探頭,在專用試塊上進行校準,才能保證探傷檢測的準確性。設備校準后還需要清理待檢工件探測面,將清除表面干凈,保證儀器設備的靈敏度等符合使用要求。除此之外,耦合劑的使用也需要選擇合理,其黏度和流動性、腐蝕性會在一定程度上影響探傷檢測的結果[2]。

2.2 首次檢測

在準確進行探傷檢測之前,應了解圖紙上對鋼架等結構焊接質量的檢查要求,明確操作標準、查看無損檢測工藝規程、工藝卡,確定待檢材料的厚度等。此過程需要結合力學、化學、聲學等方面知識,還需要認真關注示波屏中全部的回波信號,一旦回波超過了評定標準,應及時進行標記以便為后續的檢測定量打好基礎[3]。

2.3 精準探傷

顧名思義,這個過程需要保證探傷檢測結果的準確性,因此在檢測過程中需要控制好速度,做到認真仔細。對于首次檢測中出現的問題也應當進行二次檢測,并找出缺陷中的位置及長度,記錄好以便改進。一些局部的焊縫,若缺陷在允許的范圍內,需要在焊縫的兩端延長探傷的長度,這個伸長長度應在檢測長度的10%以上,因此操作人員應充分了解鋼架結構,以免影響探測過程中的誤判或漏檢[4]。

2.4 探測復核

這一次檢測是對以上兩次檢測結果的復驗,探傷的方式、使用儀器設備、操作人員也應相同,為了減少檢測時間,可以適當加快檢測的速度。

3 超聲波檢測的技術要求和要點

3.1 技術要求

在超聲波無損檢測的過程中,需要較高的技術標準要求,工作人員不僅需要掌握多方面的綜合知識,還要明確國家相關規定和標準,在開始探傷檢測之前,充分了解圖紙的內容,查看無損檢測工藝規程、工藝卡,確定待檢材料的厚度等為探傷檢測做好充足的準備。超聲波探傷檢測更適用于其焊接質量方面的內容,保證符合設計圖紙的要求標準,從而保證超聲波探傷檢測的效果。

3.2 操作要點

在進行超聲波檢測過程中,操作人員必須嚴格遵守操作規范來進行,針對所檢焊縫的長度比例,運用科學合理的計算方式,從而保證所檢焊縫的長度滿足相關規定要求。另外,還需要確定探傷的時間在焊接工作結束24h 之后再進行操作,確保結果的準確性。

4 超聲波檢測用于焊接質量的檢測與預防

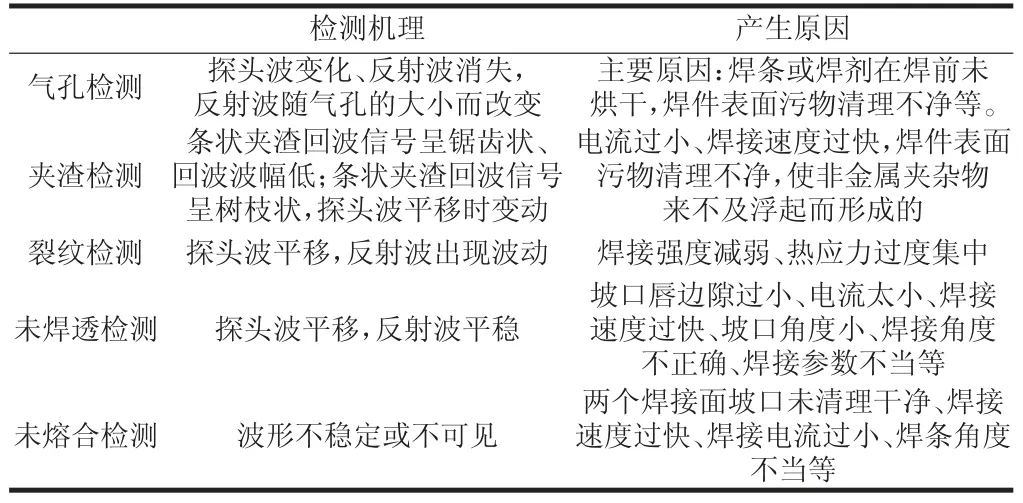

超聲波檢測需要整合多方面的專業知識,同時這種檢測方式根據被檢測對象的種類和性質可分為幾個方面,有氣孔檢測、夾渣檢測、裂紋檢測、未焊透檢測、未熔合檢測等。檢測類型的檢測機理和產生原因見表1。

表1 檢測機理和產生原因

4.1 氣孔檢測與預防

利用超聲波檢測進行前期的氣孔檢測工作,是無損檢測中重要的部分,能夠為后期的檢測工作打好基礎。單個氣孔的回波高度低,能夠保證其自身的穩定性,同時進行多個方向的探測工作,反射波和回波是具有一致性的,但如果探頭波表現出變化,反射波就會消失。另外,氣孔檢測過程中,密集氣孔會出現一簇反射波,波高根據氣孔的大小發生改變,當探頭作定點轉動時發生此起彼落。這類缺陷產生的原因主要是焊接材料沒有在符合規定的溫度下進行烘干造成的,從而使得焊條藥皮發生變質脫落。也有可能是焊芯發生了銹蝕、焊絲清理不當或者是手工焊時使用的電流過大造成的[5]。如果氣孔長期存在,就會導致儀器的檢測性能下降甚至縮短使用壽命。氣孔的出現可能是單一性的,也可能是集中多個存在的。因此在進行焊接工作時,一定要將焊接面清理干凈,控制好焊接的溫度,保證操作手法和溫度符合技術的操作規范和相關要求。

4.2 夾渣檢測與預防

超聲波檢測同樣廣泛應用于焊接夾渣檢測中,通常情況下,夾渣的回波信號和點狀氣孔的特點一致,而條狀夾渣的回波信號呈鋸齒狀,在這種情況下,回波的波幅較低。條狀夾渣的波形為樹枝狀,在探頭發生平移時會發生變動,因此工作人員能夠在檢測過程中掌握各個方向的反射波幅。產生夾渣的主要原因是焊接操作室電流過小以及焊接速度過快造成的[6]。為了預防焊接過程中夾渣的出現,需要嚴格控制電流大小和焊接速度,從而提高焊接質量。除此之外,還要提高工作人員對焊接操作流程和操作規范的重視,確保夾渣檢測的順利開展。

4.3 裂紋檢測與預防

運用超聲波檢測對焊接質量中裂紋檢測也十分常見,通常情況下,裂紋的回波高度比波幅的寬度要大,因此,當探頭出現平移時,會導致反射波出現波動現象,但是裂紋在焊接工作中屬于較為嚴重的質量問題,導致出現這種情況的原因是焊接強度的減弱和熱應力的過度集中[7]。因此進行裂紋檢測需要格外認真仔細,是一項復雜的任務。對裂紋的預防,需要工作人員將焊條和焊劑的堿度提高,同時嚴格控制焊接的工作流程,確保焊接工作按照相應的標準和規范進行,從而提高超聲波檢測在焊接質量檢測中的效率。

4.4 未焊透檢測與預防

超聲波檢測也可以用于焊接質量中的未焊透檢測中。未焊透結構的反射率和波幅較高,因此在探頭波發生平移時,反射波波形出于相對穩定的狀態,在焊縫的兩側進行探傷無損檢測,能夠得到大體一致的反射波幅。產生未焊透質量問題的主要原因通常是由于坡口純邊間隙過小,或者電流太小和焊接速度過快,坡口角度小或者焊接角度不正確等。預防未焊透現象的出現需要在進行焊接工作時采用坡口型的裝配間隙適中的科學合理的焊接工藝。

4.5 未熔合檢測與預防

焊接質量的常見問題中,兩個焊接面之間未熔合出現的頻率也較高。這種問題也可以利用超聲波檢測來檢查,在檢測過程中,這種情況會導致波形不穩定甚至不可見。出現未熔合情況的主要原因通常是焊接之前兩個焊接面的清理不當,有雜質殘留,或者焊接期間電流過小等。預防這種未熔合焊接質量問題,需要工作人員在焊接工作進行之前,仔細對兩個焊接面進行徹底清理,還要將電流的參數調整到焊接操作規定范圍內,從而避免未熔合情況的出現。

鋼結構在建筑工程中承重結構占據著一席之地,其獨特的優勢決定其應用的廣泛性,鋼結構的焊接質量直接決定著建筑工程的承重能力,影響著建筑工程的整體質量,對鋼結構的焊接質量進行檢測,對于保證整個工程的建筑質量具有重要的意義。

5 結語

近年來工程檢測逐步高科技化、高效化、無損化,超聲波檢測方式也逐漸受到重視,這種檢測方式能夠促進建筑工程中鋼結構焊接質量的提高,保證焊接對象的強度和安全性,是一種能夠對鋼結構的焊接進行全面的、統一的測試和檢測方法。這種檢測方式對工作人員的專業性和綜合素養的要求較高,這就需要相關單位提高崗位門檻,保證持證上崗,加強對探傷檢測人員的培訓和管理,應持證上崗,保證超聲波檢測在焊接質量等各種檢測中的作用發揮,從而保證建筑工程質量。