玻璃模壓成形系統(tǒng)綜述

曾子浩

(中國(guó)礦業(yè)大學(xué)(北京),北京 100083)

1 玻璃模壓成形技術(shù)的應(yīng)用

隨著現(xiàn)代科學(xué)技術(shù)的不斷進(jìn)步,各種光學(xué)系統(tǒng)和光電復(fù)合系統(tǒng)的應(yīng)用范圍和使用量不斷擴(kuò)大,小尺寸光學(xué)透鏡、光學(xué)微透鏡陣列等光學(xué)元件在CCD制造[1]、紅外焦平面制造[2]、仿生復(fù)眼制造[3]、全景成像技術(shù)[4]、光纖集成[5,6]等其他越來(lái)越多的領(lǐng)域得到了廣泛應(yīng)用[7],因此其需求量也與日俱增。光學(xué)微透鏡陣列對(duì)制造工藝的要求很高。傳統(tǒng)的機(jī)械加工技術(shù)存在加工周期長(zhǎng)、效率低等缺點(diǎn)[8,9];而光刻技術(shù)[10,11]、LIGA技術(shù)[12-14]和“三束”加工技術(shù)[15-17]以及其他先進(jìn)加工技術(shù)[18]又普遍存在著設(shè)備和加工成本高、效率低、一致性差等缺陷。而光學(xué)材料模壓成形技術(shù)具備加工周期短、效率高、成本低等優(yōu)點(diǎn),且能夠適應(yīng)光學(xué)玻璃這一高性能且難以加工的光學(xué)材料,對(duì)于光學(xué)透鏡和光學(xué)微透鏡陣列的制造技術(shù)的發(fā)展有著不可替代的作用,玻璃模壓成形系統(tǒng)是該技術(shù)的核心,因此光玻璃模壓成形系統(tǒng)得到了廣泛的研究和關(guān)注。

2 玻璃模壓成形系統(tǒng)簡(jiǎn)介

玻璃模壓成形系統(tǒng)可主要分為單工位玻璃模壓成形系統(tǒng)和多工位玻璃模壓成形系統(tǒng)兩大類,單工位玻璃模壓成形系統(tǒng)只有一個(gè)工位,加熱、模壓、退火、冷卻等不同工序均在這一個(gè)工位上完成。單工位玻璃模壓成形系統(tǒng)的生產(chǎn)周期長(zhǎng)、效率低,因此主要用于小批量的光學(xué)玻璃元件的模壓成形生產(chǎn)。多工位玻璃模壓成形系統(tǒng)具備多個(gè)工位,模具和玻璃預(yù)形體在這些不同工位上依次完成加熱、模壓、退火、冷卻等工序。由于可以讓多個(gè)模具和玻璃預(yù)形體在不同工位上一齊加工,因此多工位玻璃模壓成形系統(tǒng)的生產(chǎn)周期可縮短為一個(gè)工序的時(shí)長(zhǎng),生產(chǎn)效率高,適合大批量的光學(xué)玻璃元件的模壓成形,由于內(nèi)部空間有限,因此多工位模壓成形系統(tǒng)更適合小尺寸的光學(xué)玻璃元件的模壓成形生產(chǎn)。

3 國(guó)內(nèi)外現(xiàn)狀

東芝公司在玻璃模壓成形系統(tǒng)的研發(fā)、生產(chǎn)和銷售領(lǐng)域一直處于領(lǐng)先地位,自20世紀(jì)80年代起就開始了玻璃模壓成形系統(tǒng)的開發(fā),目前已經(jīng)形成了一個(gè)完整的產(chǎn)品系列,包括多種具備不同功能的產(chǎn)品類型,能夠滿足用戶的不同需求,如圖1所示。東芝公司在1986年完成了第一臺(tái)模壓成形系統(tǒng)MO-2S的開發(fā),該模壓系統(tǒng)使用高頻電磁波加熱,可對(duì)直徑為60mm及以下的光學(xué)玻璃元件進(jìn)行模壓加工;其后東芝公司于1993年完成了GMP-211的開發(fā),該模壓系統(tǒng)將加熱裝置由高頻電磁波改為紅外線,解決了加熱不均的問(wèn)題,同時(shí)引入了氮?dú)獗Wo(hù)系統(tǒng),并將可模壓的光學(xué)玻璃元件直徑由60mm擴(kuò)大到了110mm;2005年,東芝公司完成了具有多個(gè)加工工位的GMP-58-7Z的開發(fā)。之后陸續(xù)完成了多款分別具備不同特色玻璃模壓成形系統(tǒng)的開發(fā)工作,例如能夠進(jìn)行真空保護(hù)氛圍下的模壓成形工作的GMP-207HV、最大模壓力可達(dá)到40kN的GMP-311V、以及GMP-315VW、GMP-106-2CV、GMP-1013-10S、GMP-310V-3R等等。此外,還有其他眾多國(guó)外企業(yè)在玻璃模壓成形系統(tǒng)的開發(fā)和生產(chǎn)上有著深入的研究,并成功申請(qǐng)了多項(xiàng)專利。

大鎬科技在光學(xué)玻璃模壓成形系統(tǒng)的開發(fā)上也有著很深的積累,其利用玻璃模壓成形技術(shù)生產(chǎn)的3D曲面玻璃是三星Edge系列智能手機(jī)的玻璃外殼和曲面屏等重要零件的供應(yīng)來(lái)源。3D曲面玻璃模壓成形技術(shù)相比玻璃透鏡模壓成形技術(shù)而言沒有原理上的差別,同樣的3D曲面玻璃使用的設(shè)備的基本結(jié)構(gòu)和運(yùn)作原理也和普通的玻璃模壓成形設(shè)備別無(wú)二致,僅是整體尺寸更大,極限溫度更高。大鎬科技生產(chǎn)的玻璃模壓成形設(shè)備的加工對(duì)象以3D曲面玻璃為主,其生產(chǎn)的傳統(tǒng)玻璃模壓成形系統(tǒng)的型號(hào)種類不如東芝公司繁多,但也能夠形成一個(gè)完整的體系,具體如圖2所示。

圖1 東芝公司生產(chǎn)的玻璃模壓成形系統(tǒng)系列示意圖

圖2 大鎬科技生產(chǎn)的玻璃模壓成形系統(tǒng)系列示意圖

除此之外,也有部分企業(yè)進(jìn)行了玻璃模壓成形系統(tǒng)的開發(fā)工作,例如摩爾公司、DTI公司等。但這些公司生產(chǎn)的模壓系統(tǒng)通常都是單獨(dú)的一個(gè)型號(hào),完整的產(chǎn)品序列較為少見。

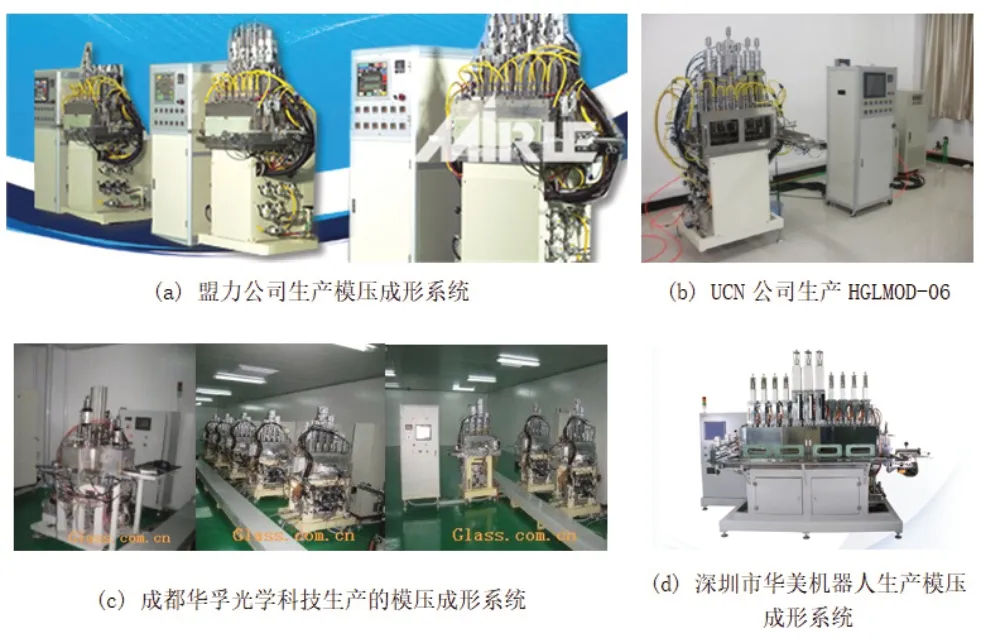

目前國(guó)內(nèi)進(jìn)行玻璃模壓成形系統(tǒng)的研發(fā)和生產(chǎn)的公司中,例如盟力自動(dòng)化有限公司、UCN等、另外,大陸的部分公司也進(jìn)行了玻璃模壓成形系統(tǒng)的開發(fā)和制造,例如成都華孚光學(xué)科技有限公司、深圳市華美機(jī)器人、湖北新華光信息材料有限公司等等,如圖3所示。

圖3 國(guó)內(nèi)公司生產(chǎn)的玻璃模壓成形系統(tǒng)

4 總結(jié)

從東芝公司、大鎬科技的模壓系統(tǒng)的詳細(xì)資料中我們可以看出,目前國(guó)外的模壓成形系統(tǒng)結(jié)構(gòu)設(shè)計(jì)種類繁多,從紅外加熱到儲(chǔ)熱板加熱、從水冷卻到氮?dú)饪刂评鋮s、從氣缸驅(qū)動(dòng)到伺服電機(jī)驅(qū)動(dòng),形成了一整套完整的產(chǎn)品序列。同時(shí)這些模壓系統(tǒng)的性能參數(shù)同樣強(qiáng)大而多樣,從40mm的極限加工直徑到150mm的極限加工直徑、從800攝氏度的極限溫度到1500攝氏度的極限溫度、從2kN的極限模壓力到30kN的極限模壓力,可以滿足不同場(chǎng)合不同類型光學(xué)元件的使用需求。不但極大地促進(jìn)了光學(xué)材料模壓成形技術(shù)的發(fā)展,也為光學(xué)元件的制造企業(yè)和設(shè)備制造企業(yè)本身帶來(lái)了客觀的經(jīng)濟(jì)效益。

而相對(duì)的,目前國(guó)內(nèi)的玻璃模壓成形系統(tǒng)制造企業(yè),生產(chǎn)的模壓成形系統(tǒng)大多都是基于同一種結(jié)構(gòu)的國(guó)外產(chǎn)品仿制而來(lái),這也使得目前國(guó)內(nèi)生產(chǎn)的模壓成形系統(tǒng)的結(jié)構(gòu)設(shè)計(jì)種類極為單一,同時(shí)也限制了對(duì)應(yīng)的性能參數(shù)范圍。同時(shí),目前的模壓成形系統(tǒng)作為仿制品其制造工藝也顯得較為粗劣,難以滿足模壓成形技術(shù)這一超精密制造技術(shù)的使用需求,這也使得國(guó)內(nèi)的模壓成形系統(tǒng)相比于國(guó)外同類產(chǎn)品競(jìng)爭(zhēng)力低下,從而使我國(guó)的模壓成形技術(shù)的發(fā)展從成形系統(tǒng)這一根本問(wèn)題上就處于受制于人的狀態(tài),這對(duì)我國(guó)模壓成形技術(shù)的發(fā)展乃至各類光學(xué)玻璃元件的制造等工業(yè)領(lǐng)域的發(fā)展都有著極大的負(fù)面影響。