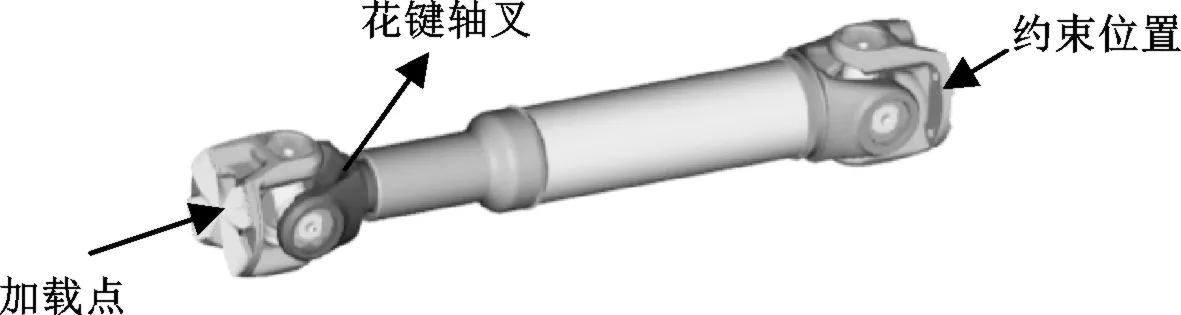

基于組合優化的花鍵軸叉輕量化設計

陳文斐,杜嘉峰,郭寧,任全,李應平

(陜西汽車集團有限責任公司 技術中心,陜西 西安 710200)

前言

針對國家節能、環保、可持續發展方針的要求,以及用戶對使用收益最大化的追求,輕量化已成為商用車開發的關鍵性指標之一,重要性不言而喻[1]。而汽車輕量化,就是在保證汽車的強度、NVH性能和安全性能的前提下,盡可能地降低汽車的整備質量,從而提高汽車的動力性,減少燃料消耗,降低排氣污染[2]。實驗證明,若汽車整車質量降低10%,燃油效率可提高6%~8%;汽車整備質量每減少100公斤,百公里油耗可降低0.3~0.6升。因此商用車的輕量化設計已經成為各大車企適應市場發展趨勢和提高產品市場競爭力的重要措施[3]。

實現輕量化的主要途徑有結構優化、輕量化材料和先進制造工藝[4]。相對而言,結構優化是實現輕量化最有效、最經濟的手段[5]。傳統的單一的結構優化方法很難在約束范圍內最大化地滿足優化目標,因此本文采用自由形狀與拓撲組合優化的方法,先通過自由形狀優化改善軸頸處結構,提高傳動軸花鍵軸叉的整體強度,同時增加約束條件可利用空間,再通過拓撲優化進行減重設計,從而在保證零件結構強度的基礎上最大化地實現傳動軸花鍵軸叉的輕量化設計。

1 自由形狀與拓撲優化數學模型

1.1 自由形狀優化

自由形狀優化的目的為改變某一區域的幾何形狀,并要求滿足一定的約束,以提高結構特性[6]。自由形狀優化中,結構的形狀改變被定義為擾動矢量的線性組合,擾動矢量用于定義與原始網格相關節點位置的改變,設計變量為擾動矢量的系數,即:

式中:X為節點坐標矢量;X0為節點設計初始時的坐標矢量;PVi為與設計變量DVi相關的擾動矢量。

1.2 拓撲優化

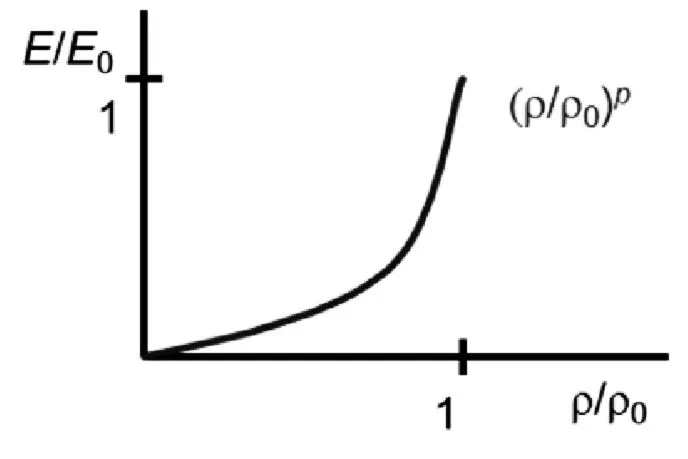

拓撲優化是在給定空間內優化結構內部材料分布的一種數學方法,多用于空間骨架方案設計、鑄件或鈑金件去除材料減重等[7]。本文采用變密度法的拓撲優化方法,即將有限元模型設計空間的每個單元的“單元密度”作為設計變量。單元的取舍通過設計變量的大小決定,即采用帶懲罰因子的相對密度法,通過人為引入相對密度在0~1之間可變的假想材料,其彈性模量與密度之間成指數關系,通過懲罰因子來約束0~1之間的單元,可表示為:

式中:E0、E(ρ)初始和優化后的彈性模量;ρ為材料密度;q為懲罰因子,q>1;為優化設計區域;V為材料體積的允許用量;ε為材料為空的最小密度值。

懲罰因子q通過推動單元密度根據圖1中的ρ-E曲線關系在0~1之間連續取值,優化求解后單元密度為1(或靠近1)表示該單元位置處的材料很重要,需要保留;單元密度為0(或靠近0)表示該單元處的材料不重要,可以去除[8]。

圖1 ρ-E曲線關系圖

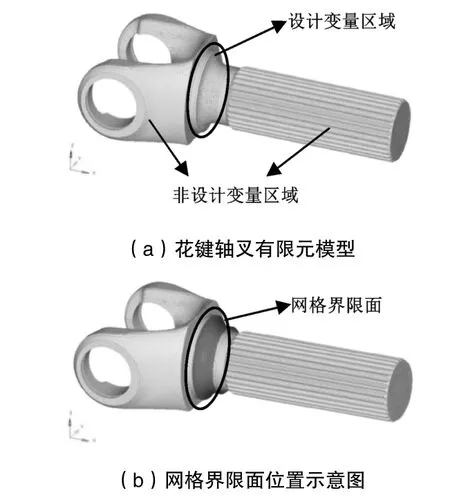

2 自由形狀與拓撲組合優化設計

本文采用自由形狀優化結合拓撲優化的輕量化設計方法對某卡車傳動軸花鍵軸叉進行輕量化設計,花鍵軸叉的有限元模型如圖2(a)所示。該花鍵軸叉材料為40Cr,單元尺寸為3mm,單元數量為207658,在對原方案進行靜強度分析時,發現軸頸處應力較大,為避免輕量化導致強度不滿足設計要求,本文先通過自由形狀優化提高花鍵軸叉的強度,再通過拓撲優化進行輕量化設計。

圖2 花鍵軸叉原始方案模型

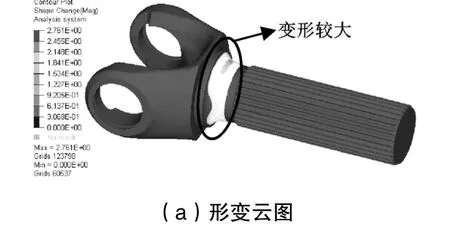

在進行自由形狀優化時,設置的設計變量區域和非設計變量區域如圖2(a)所示,其中設計變量區域即為軸頸處應力較大的區域,根據花鍵軸叉和花鍵套安裝位置,確定網格界限面如圖2(b)所示,設置應力響應和質量響應為優化響應,約束條件為應力小于材料屈服強度650MPa,優化目標為質量最小化。經優化迭代計算,得到的形變云圖及優化后的模型如圖3所示,自由形狀優化后花鍵軸叉軸頸處發生了變形,局部加粗。

圖3 自由形狀優化結果圖

在自由形狀優化設計基礎上,采用拓撲優化進行輕量化設計。設置花鍵軸叉與十字軸和花鍵套安裝連接部分為非設計變量區域,其它為設計變量區域,如圖4所示。將零件應力和質量作為優化響應,設置設計約束為應力小于材料屈服強度650 MPa,設置優化目標為質量最小化。

圖4 拓撲優化設計模型

經拓撲迭代計算,得到材料密度分布云圖如圖5所示,在此基礎上根據鑄造工藝性要求及實際裝配要求完成方案細化設計如圖6所示,優化后花鍵軸叉前端進行了局部材料去除,并且對軸內部進行了空心處理,空心長度185mm。

圖5 組合優化材料密度云圖

圖6 組合優化方案設計

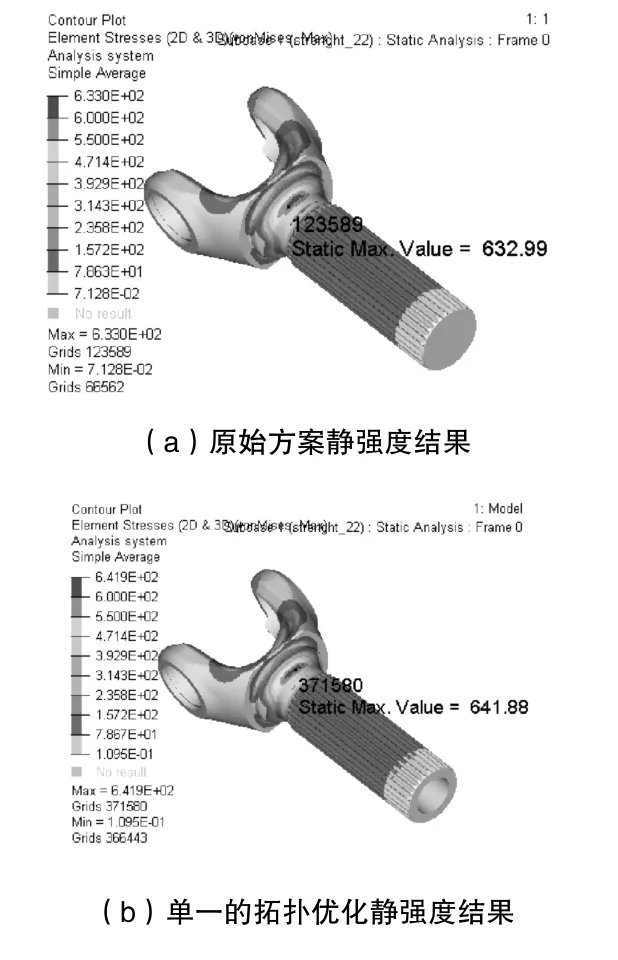

3 單一拓撲優化設計

為了對比組合優化設計方案,對原始方案進行了單一的拓撲優化設計,其中,設計變量、約束條件和設計目標均與組合優化中拓撲優化一致。

經拓撲迭代計算,得到材料密度分布云圖如圖7所示,在此基礎上根據鑄造工藝性要求及實際裝配要求完成方案細化設計如圖8所示,優化后對軸內部進行了空心處理,空心長度173mm,軸叉部位無輕量化改變。

圖7 拓撲優化材料密度云圖

圖8 拓撲優化方案設計

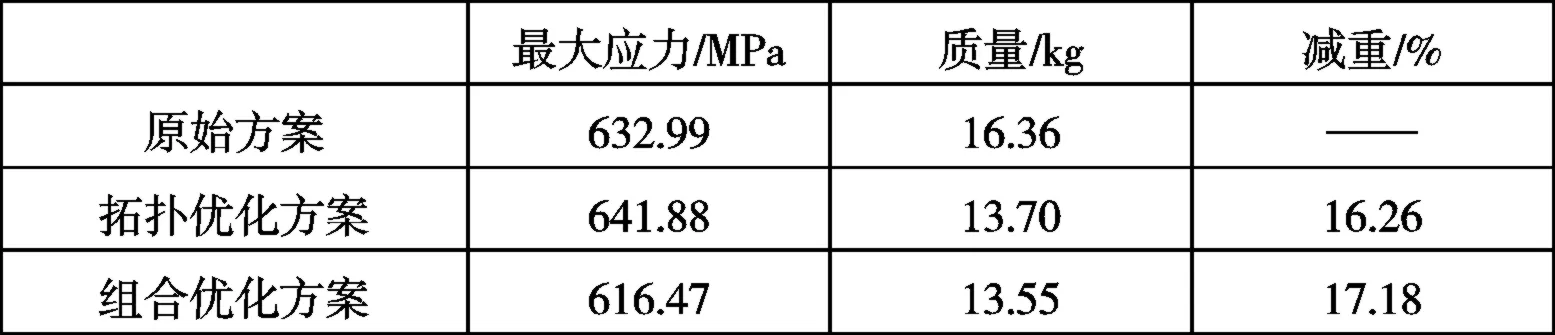

4 優化結果分析對比

分別對原始方案、單一的拓撲優化方案和組合優化方案建立有限元仿真模型如圖9所示,對傳動軸前端施加額定工作扭矩22000N.m的載荷,對傳動軸后端全約束,進行靜強度分析,最終得到的傳動軸花鍵軸叉優化后的應力結果云圖如圖10所示。

圖9 有限元仿真模型

圖10 三種方案靜強度分析結果

三種方案分析結果對比如下表1所示,與原始方案對比分析可知:經單一的拓撲優化后質量由16.36kg減少為13.70kg,實現減重16.26%,經自由形狀與拓撲組合優化后質量減少為13.55 kg,實現減重17.18%,同時,經單一的拓撲優化后花鍵軸叉最大應力比原始方案有所增加,而經組合優化后花鍵軸叉最大應力比原始方案有所降低。

表1 三種方案分析結果對比

5 結論

本文采用了自由形狀與拓撲組合優化的方法,先通過自由形狀優化方法提高了傳動軸花鍵軸叉的強度,再通過拓撲優化對傳動軸花鍵軸叉進行了結構優化設計,并與單一的拓撲優化方法進行了對比分析。結果表明:通過組合優化后的方法在減小了花鍵軸叉最大應力的基礎上將花鍵軸叉的質量 由16.36kg減小為13.55kg,實現減重17.18%;而通過單一的拓撲優化后的方法花鍵軸叉最大應力有所增加,花鍵軸叉的質量減少為13.70kg,實現減重16.26%。對比可知通過組合優化的方法在提升了零件結構強度的基礎上最大化地實現了傳動軸花鍵軸叉的輕量化設計,良好地解決了傳統優化過程中產品性能提升與輕量化之間的矛盾問題,為汽車零部件輕量化設計提供了良好的參考依據和設計思路。