核桃餅粕熱解液與支化聚合物復合體系性能評價

王 輝 王 鳳 曹 明 李 倉 李英豪

(西南林業大學;云南省木材膠黏劑及膠合制品重點實驗室,昆明 650224)

甲醛系樹脂,由于具有較高的膠接強度、耐水、耐久性等優勢,在木材工業用膠黏劑中占有重要比例,唯一的不足在于木制品在生產和使用過程中存在甲醛釋放[1,2]。盡管經過長期研究,甲醛釋放已經基本得到控制,但由于甲醛系樹脂在合成中存在大量的可逆性反應,仍難以完全擺脫甲醛所帶來的危害。為此,人們對無毒無害、綠色環保膠黏劑的追求和期盼越來越強烈,生物質類膠黏劑的研發再次引起了研究者們的興趣,成為了木材膠黏劑新的研究焦點。

核桃餅粕是核桃仁經過油脂提取后的一種副產物,去油后的核桃餅粕蛋白質質量分數約為50%左右,與大豆蛋白含量相當,具有開發蛋白基膠黏劑的良好基礎[3,4]。而且,核桃作為一種木本油料,在我國具有豐富的資源分布,產量位于世界首位[5],每年油榨將產生數量龐大的核桃餅粕,一小部分用于食品工業領域,大部分餅粕視為廢料棄用,造成了大量資源浪費,因此加快核桃餅粕資源的開發和利用,不僅有利于推動我國核桃產業的健康發展,還將緩解蛋白基膠黏劑的原料供應不足問題,同時不斷推動綠色木材膠黏劑的積極發展。

植物蛋白基膠黏劑普遍存在耐水性差的缺陷,對其進行交聯改性是提升耐水性能的主要方式之一。聚乙烯亞胺(縮寫為PEI)是一種黏稠狀支化聚合物,在水和有機溶劑中均具有較好的溶解性,分子結構中含有的伯胺、仲胺、叔胺等基團具有很高的化學反應活性,易于進行功能修飾和改性,在眾多領域都表現出了較好的應用價值[6,7]。基于PEI的結構優勢和反應活性,具備對蛋白基膠黏劑進行交聯改性的理論基礎,因此,為了保持生物質蛋白基原料綠色環保的天然優勢,不增加額外污染,本研究以無毒無害的支化聚合物為交聯改性劑與核桃餅粕熱解液進行復合改性,對比改性前后支化聚合物對復合體系的粘接性能和固化特征的影響,以對其在木材膠粘劑方面應用的可行性進行評價和分析,同時為性能優異的植物蛋白基膠黏劑的開發提供參考。

1 材料與方法

1.1 試驗原材料

核桃餅粕:實驗室粉碎后過160目篩,蛋白質質量分數約為40%;支化聚合物(PEI):淡黃色黏稠液體;尿素、氫氧化鈉:分析純。

1.2 支化聚合物的接枝改性

為了降低支化聚合物的應用成本,同時優化端基與蛋白體系之間的反應結合能力,基于與尿素之間的脫氨化反應原理,將支化聚合物與尿素按1∶8的摩爾比在常溫條件下加入到三口燒瓶中,在攪拌下油浴加熱升溫至110 ℃,保溫反應1 h后,冷卻備用,接枝改性后的聚合物命名為PEIU。

1.3 核桃餅粕熱解液的制備

常溫條件下,將160目的核桃餅粕粉與蒸餾水按質量比1∶8混合后加入到三口燒瓶中,用質量分數為30%的氫氧化鈉溶液調節混合液的pH=10,然后將其放入恒溫水浴鍋中,在90 ℃條件下持續攪拌反應1 h,制得核桃餅粕熱解液樣品,冷卻備用。

將改性前后的支化聚合物與核桃餅粕熱解液按照一定比例均勻混合后,對其性能進行表征和分析。

1.4 基本性能測試

黏度、固體含量等指標參照GB/T 14074—2006中的具體方法進行。

1.5 粘接強度的測試

復合體系粘接強度的評估采用實驗室制備兩層楊木單板順紋膠合進行測試。樣品制備工藝參數為:手工單面施膠,施膠量300 g/m2,將施膠后的單板順紋組合成雙層膠接樣品,進行熱壓。熱壓工藝參數:熱壓溫度160 ℃,熱壓壓力1.5 MPa、熱壓時間3 min。

粘接強度的測試參照GB/T 17657—2013標準中的相關規定進行。其中,本試驗中的濕強度采用的處理方法為:將所測試件在常溫條件下,浸入冷水中2 h后,拭去試件表面的水后進行測試。

1.6 固化特征的測試

復合體系的固化特征采用差示掃描量熱儀(DSC)進行測試。具體方法為:利用德國耐馳公司生產的Perkin Elmer DSC分析儀,稱取5~10 mg待分析樣品,置于鋁坩堝中,密封,設置升溫速率10K/min,測試溫度范圍25~200 ℃,在氮氣保護條件下進行測試。

1.7 電噴霧電離質譜(ESI-MS)測試

試驗采用Waters公司生產的Xevo TQ-S型電噴霧電離質譜儀。具體測試參數為:離子源為ESI,正離子模式檢測。低端分辨率/高端分辨率:2.9/14.3;離子能量:0.3 eV;進樣速度:5 μg/s。

2 結果與討論

2.1 支化聚合物的基本特征

2.1.1 改性前后支化聚合物的基本性能特征

為了進一步降低市售支化聚合物的應用成本,同時促進末端活性基團參與體系的反應能力,將部分支化聚合物與尿素在一定條件下進行了脫氨化反應,形成了以尿素端氨基為主的接枝產物,改性前后支化聚合物的基本特征如表1所示。從宏觀特征來看,接枝改性后的支化聚合物在黏度和固體含量方面發生了明顯變化,黏度的降低將對實際操作以及和核桃餅粕熱解液的融合提供便利,而固體含量的提升可能會對兩者之間的有效交聯提供幫助。

表1 支化聚合物的基本性能特征

2.1.2 改性前后支化聚合物分子質量分布特征

由圖1的ESI-MS測試結果可以發現,改性前后分子質量的分布特征發生了明顯變化。改性前支化聚合物分子質量分布比較分散、不均,而經過與尿素接枝改性后,聚合物體系分子質量的分布呈現出正態分布趨勢,這樣的變化一方面說明支化聚合物與尿素之間發生了預期的交聯反應,同時根據分子質量之間的間隔(44 u)變化也證實了尿素的端氨基成功接枝到了支化聚合物的末端;另一方面分子質量分布趨勢的變化對于后期致密交聯體系的形成將發揮一定作用。

圖1 改性前后支化聚合物的分子量分布的SEI-MS圖譜

2.2 復合體系固化特征的評價

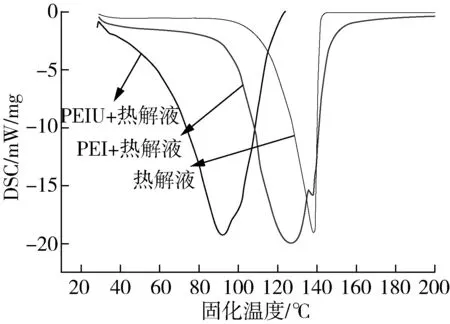

固化是膠接強度形成的重要環節,通過儀器快速分析不同體系的固化特征,對膠接強度的形成條件設置具有一定指導意義[8,9]。基于此,本研究中利用DSC熱分析技術,對不同復合體系的固化特征進行了表征,具體測試結果如下。圖2代表核桃餅粕熱解液以及與5%質量比例的不同支化聚合物復合體系的固化進程,可以看出固化過程均由一個固化峰組成,說明支化聚合物的加入在固化過程中將與熱解液之間形成均一的體系。而不同支化聚合物的添加比例與復合體系固化特征溫度之間的關系如圖3所示。

圖2 熱解液及復合體系的DSC測試結果

2.2.1 支化聚合物添加量對復合體系固化特征溫度的影響

根據圖3中的測試結果可以發現,在本研究設置的試驗范圍內,支化聚合物的加入量在核桃餅粕熱解液5%以內的質量比例時,有利于復合體系固化特征溫度的降低。首先,固化起始溫度(Ti)的下降意味著復合體系在較低能量條件下即可發生交聯反應,在相同溫度條件下,固化反應起始溫度越低,將有利于高膠接強度的獲得[10]。同理,隨著固化起始溫度的降低,復合體系達到固化最大程度的時間也會降低,表現為固化峰值溫度(Tp)也有一定程度的下降,但并不表示固化峰值溫度越低,形成的交聯體系的膠接強度就會越高,因為過于快速的交聯反應并不利于均一體系的形成。而當支化聚合物加入量超過5%質量比例時,固化特征溫度將隨著支化聚合物用量的增加先升高后下降,導致這一變化的因素相對比較復雜,可能與復合體系中的微觀結構比例有關,也與初期固化反應形成體系的致密程度有一定關系。

2.2.2 支化聚合物類型對復合體系固化特征溫度的影響

對比圖3中不同支化聚合物與復合體系固化特征溫度之間的變化關系,接枝改性后的支化聚合物對復合體系固化特征溫度的影響更加顯著,表現為在相同加入比例條件下具有更低的固化特征溫度,說明改性后的支化聚合物與熱解液之間可以形成更加有效的交聯。但是隨著改性前后支化聚合物加量的不斷增長,復合體系固化特征溫度的變化趨勢基本一致,5%以內呈下降趨勢,超過5%后先上升后下降。總體來講,經過改性后的支化聚合物不僅可以降低使用成本,根據特征溫度的變化,并有望實現低溫固化。

圖3 不同支化聚合物添加量對復合體系固化特征溫度的影響

2.3 復合體系粘接強度的評價

2.3.1 支化聚合物添加量對復合體系粘接強度的影響

不同支化聚合物添加量與楊木單板順紋膠接強度之間的關系如圖4所示。由于熱解液本身含有一定量的蛋白成分,干燥狀態下能保持一定的粘接強度,但是隨著濕度的增加或有游離水存在情況下,粘接強度幾乎喪失為零,這與很多的植物蛋白基膠黏劑的變化是一致的[11,12]。基于維持濕強度的需求,考察了不同比例支化聚合物對復合體系粘接強度的影響,從圖4的測試結果中可以看出,支化聚合物的加入對復合體系無論是干粘接強度還是濕粘接強度均有一定的貢獻,其中干粘接強度可從1.09 MPa增加到2.31 MPa,增加幅度達112%,而濕強度的最大變化可從0.19 MPa上升至1.00 MPa,增加幅度高達426%。而且,基本上支化聚合物的添加量在5%以內時,濕粘接強度與支化聚合物的添加比例是呈正相關的增長,而大于5%時,雖然粘接強度結果仍然大于純熱解液時的情況,但總體變化趨勢在不斷下降,這一變化與DSC的固化特征溫度變化趨勢是相吻合的,說明體系固化程度對粘接強度有直接影響。

圖4 支化聚合物添加量對粘接強度的影響

2.3.2 支化聚合物類型對復合體系粘接強度影響

圖5中對比了2種支化聚合物對復合體系粘接強度的作用。2種支化聚合物與粘接強度之間的變化趨勢是一致的,但是在支化聚合物加量相同的條件下,似乎與PEI復合體系的總體改性效果更加突出,即粘接強度值更高。然而,當支化聚合物加量為5%時出現了明顯不同的變化,與PEIU復合體系的粘接強度值超過了與PEI復合體系的強度值。而繼續增加支化聚合物的用量,與PEI復合體系的表觀強度值仍然要高于與PEIU復合體系的值。對于這樣的變化主要原因在于兩種體系在相同的熱壓工藝條件下形成的交聯程度不同,結合兩種體系的固化特征參數變化趨勢認為與PEIU復合體系的固化特征溫度更低,原則上在相同條件下固化可形成更加致密的交聯體系,表現為更高的粘接強度,但同時由于固化反應條件越低,在相同的熱壓條件下發生降解反應的可能性也會越大,最終導致粘接強度值的下降,因此可見與PEIU形成的復合體系在添加量為5%以內時并未體現出強度值的優勢,而達到5%時才逐步表現。

結合圖4和圖5的變化,當兩種聚合物的添加量高于5%時,與PEI復合體系的干強度到濕強度的變化率分別為:添加量為7%時,變化率為64.1%、添加量為9%時,變化率為64.4%;而與PEIU復合體系的干強度到濕強度的變化率分別為:添加量為7%時,變化率為58.3%、添加量為9%時,變化率為61.2%。由此說明PEIU與熱解液復合體系之間形成的膠層強度更具有優勢,也佐證了PEIU添加量在低于5%時,強度低于PEI體系的原因主要是由于熱降解造成的。

圖5 支化聚合物類型對粘接強度的影響

3 結論

支化聚合物的引入對核桃餅粕熱解液體系耐水性能的提升具有顯著影響,而且在相同比例條件下經過端基接枝改性后的支化聚合物的改性效果更加突出。改性后的支化聚合物不僅在分子質量分布上更具優勢,還可顯著降低支化聚合物與熱解液復合體系的固化特征溫度,促進體系深入固化反應的進行。利用不同比例條件下的復合體系壓制順紋楊木膠接制品,當支化聚合物添加量在5%時木質樣品干濕強度均達到最佳效果。綜合對比考量,經過端基接枝改性后的支化聚合物不僅可以有效降低應用成本,對復合體系粘接強度和耐水性能的提升更勝一籌,尤其濕強度的最高增長幅度可達到426%。