基于DBN和EEMD方法的精軋測溫傳感器故障診斷與分類

李太全,孟紅記,胡振偉

(1.邯鋼集團公司 邯寶煉鋼廠 邯鄲056015;2.東北大學 信息科學與工程學院,沈陽110819)

軋鋼過程各測溫點的溫度準確性直接影響整個軋鋼生產線的工藝流程控制與最終的產品質量。一方面,準確的軋制溫度是準確分配和確定各架軋機的軋制壓力和厚度等工藝參數的前提條件;另一方面,軋制產線上各工序溫度的準確測量,可以保證產品如強度和延展性等性能的要求[1-2]。在軋制過程中,測溫傳感器處在高溫高濕的復雜惡劣環境中,發生諸如漂移、精度下降、固定偏差等故障常常難以發覺,給生產和產品質量帶來經濟損失。

目前傳感器故障診斷分為信號處理法、解析模型法和智能診斷法3 種類型[3]。基于信號的處理方法是基于線性系統開展研究,通過提取與故障相關的頻域或時域特征進行故障診斷;基于解析模型的方法需要根據建立的故障診斷對象的數學模型,獲取殘差信號分析研究故障診斷;基于知識的智能故障診斷方法不需要具體的解析和模型,可實現逼近復雜的非線性函數。軋鋼生產過程的工藝復雜,被測對象為鋼產品,由于鋼種、尺寸規格(長、寬、厚)、環境參數等不同,很難建立準確的數學模型,測量信號存在較強的非線性。

精軋工序是軋制產線上的重要工序,本文以軋制過程精軋工序的軋后測溫傳感器為例,采用深度信念網絡(DBN),集合經驗模態分解(EEMD)的信號分析技術,開展精軋后測溫傳感器故障診斷與分類的研究。

1 基本理論

1.1 深度信念網絡(DBN)

深度信念網絡是由多個限制玻爾茲曼機(RBM)和一層BP 堆疊構成的一種概率模型,且前一個RBM結構的隱含層是下一個RBM 結構的輸入層,同時使用梯度下降算法和反向傳播算法對模型進行調優[4]。每個RBM 包含一個隱含層h=(h1,h2,…,hn)和一個可視層v=(v1,v2,…,vn),可視層和隱含層單元的聯合分布的能量函數E[5-6]如下:

式中:w 為連接權矩陣,元素為wij;b=(b1,b2,…,bn)為可視層節點偏置;c=(c1,c2,…,cm)為隱含層節點偏置。

可視層和隱含層之間的聯合概率分布[7]如下:

取激活函數為sigmoid 函數,可視層各節點的激活概率計算公式為

隱含層各節點的激活概率計算公式為

找到使可視層p(v)取得最大值的最優模型參數θ(wij,bi,cj),參數θ 可以通過對數似然函數得到:

1.2 集合經驗模態分解法(EEMD)

EEMD 是對經驗模態分解EMD 的改進方法[8]。將原始信號分解為若干個本征模態函數(IMF)的方法,每個IMF 必須滿足2 個條件:

(1)在分解的所有數據集內,極值點數目和過零點數目相等或者最多相差1 個;

(2)局部極大值點、局部極小值點確定的上下包絡線平均值為0。

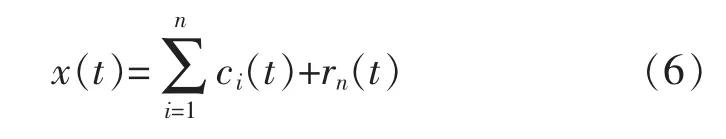

EMD 分解后,原始信號x(t)可表示為

EMD 存在模態混疊問題,即某個IMF 分量中出現了其他分量中具有的相似特征(如頻率、幅值等),不能完全地揭示信號的特征信息。EEMD 是在原始信號中添加一定頻率和幅值均勻分布的白噪聲,使得信號集中、連續,并削弱了瞬時脈沖對信號分解的影響[9-10]。具體分解步驟如下:

(1)向x(t)中加入隨機白噪聲信號nj(t):

式中:xj(t)為添加隨機白噪聲后的信號,j=1,2,3…M,M 是測試次數。

(2)x(t)分解成一系列的IMFs(ci,j),利用EMD:

式中:ci,j為第j 次試驗的第i 個IMF;rnj為第j 次試驗的殘差,nj為第j 次試驗的IMFs 數。

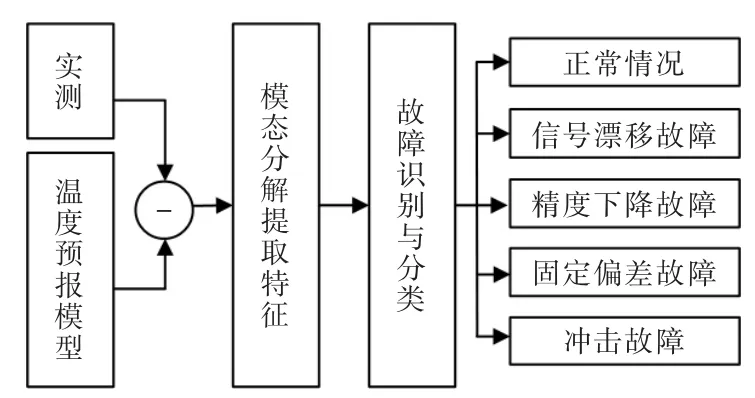

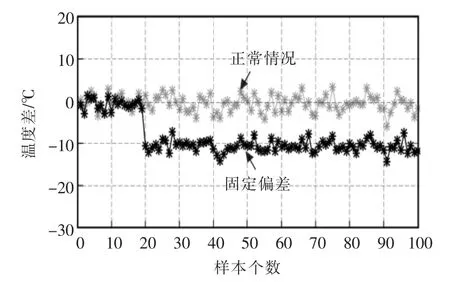

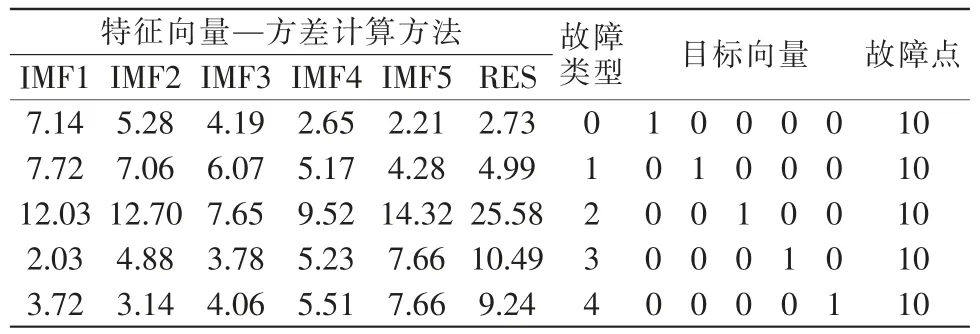

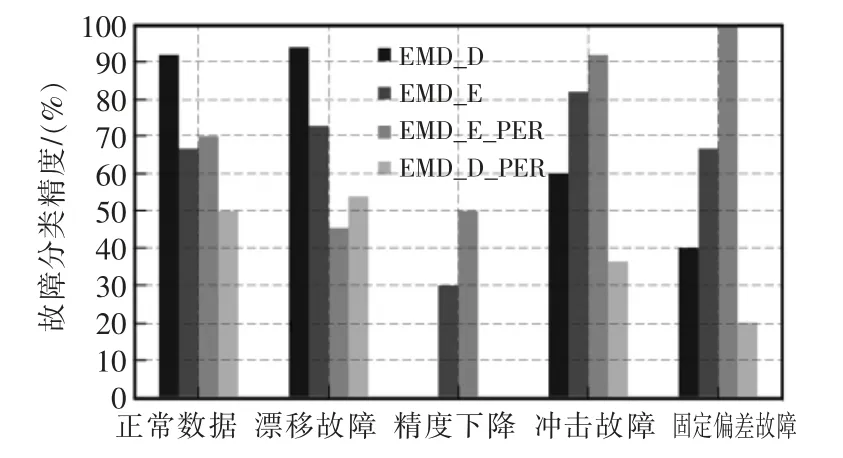

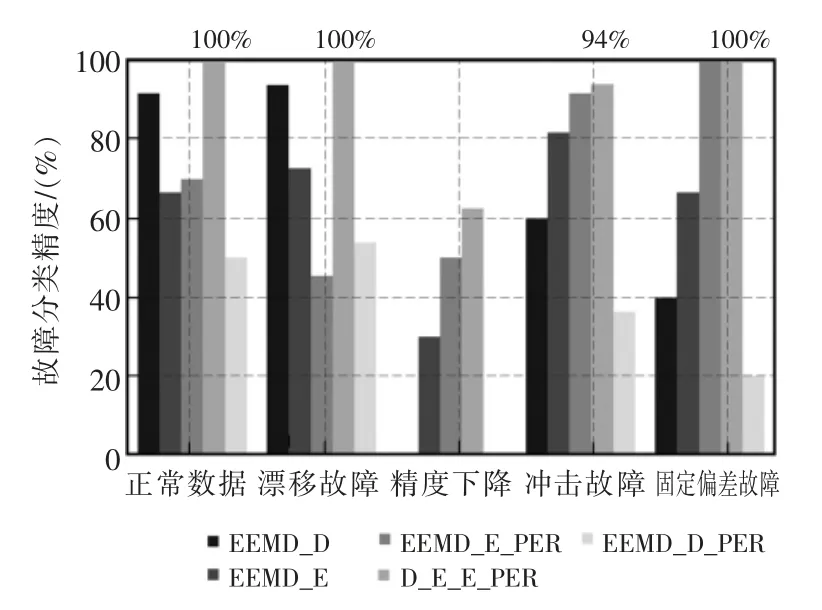

(3)若j (4)獲得I=min(N1,N2…,NM),并計算對應分量的總體平均值作為最終結果: 對精軋出口測溫傳感器的漂移故障、精度下降故障、沖擊故障和固定偏差故障進行故障診斷建模,主要由三部分構成:基于DBN 的溫度預報模型;利用EEMD 方法對預報與測量溫度差的故障特征提取;基于DBN 的故障診斷與分類模型。 圖1 精軋出口溫度傳感器的故障診斷方案Fig.1 Fault diagnosis scheme of finishing mill outlet temperature sensor 精軋出口的溫度受鋼種、寬度、厚度、長度等影響,各軋制鋼卷測量的溫度數據無法比較,即使測溫傳感器出現故障,也易被認為是尺寸或鋼種不同造成的溫度波動而無法識別。建立基于DBN 的溫度預報模型,將精軋入口溫度、各輥軋制力、軋制厚度等作為輸入參數,對精軋出口溫度進行預測,并與實測溫度作差,將離散時間序列轉化為在0 附近波動的連續時間序列。 預測溫度與實測溫度的殘差信號依舊存在較大波動,當故障信號不明顯時,容易被高頻的波動隱藏[11],簡單的閾值判別法不能識別故障與判斷具體的故障類型。同時,當溫度預報精度較低時,轉化后的連續時間序列波動較大,容易造成誤判。因此,對溫度殘差信號進行EEMD 分解,從各分量中提取故障特征,凸顯故障信號以提升識別率。 建立基于DBN 的故障診斷與分類模型。將從EEMD 提取的故障特征向量作為DBN 故障模型輸入參數,輸出的目標向量包括:信號漂移、精度下降、固定偏差、沖擊等故障以及正常數據,共計5種類型。 以6 架精軋機組的帶鋼生產為例進行故障診斷研究。 精軋后的溫度預報模型輸入參數16 個,分別為帶鋼的精軋前溫度T2、精軋前厚度H1、帶鋼寬度W、末機架出口厚度H6、6 個機架出口速度V1,V2,…,V6以及各機架的軋制力F1,F2,…,F6;模型的輸出參數為精軋出口溫度T3。模型采用三層RBM 模型結構,結構參數為16×9×6×3×1,如圖2(a)所示。 模型訓練數據1500 組,測試數據200 組,數據經歸一化處理后輸入模型。根據圖2(b),98.2%的測試數據絕對誤差在-2 ℃~5 ℃范圍內,參看LAND 公司型號為R1600 輻射高溫計,其測量精度為6.5 ℃,模型的預測準確性較高。 圖2 DBN 溫度預報模型結構與預報結果Fig.2 DBN temperature prediction model structure and prediction results 測溫傳感器故障分為開路故障、短路故障、卡死故障、沖擊故障,固定偏差故障,漂移故障和精度下降故障7 種類型,前3 種可通過輸出值直接判定,后4 種故障不易發現。本文針對不易發現的4種故障進行研究。參考測溫高溫計的精度,>6.5 ℃認為故障數據。 不同類型故障特征不同。漂移故障特征:傳感器輸出以某一緩慢速率逐漸偏移真實值,實際工作中溫度漂移的漂移速率非常小,很長的時間段內才會產生較明顯的偏差[12];精度下降故障特征:輸出值基于真實值上下波動,均值不變,方差發生變化;沖擊故障特征:輸出值相對于真實值有較大突變,但持續時間較短;固定偏差故障特征,傳感器的輸出值相對于真實值有一個固定的偏差,且一直存在。根據故障特征,構建的故障信號如下表達: 漂移故障:Y′=Y+kt+rand 精度下降:Y′=Y+rand′ 沖擊故障:Y′=Y+δ+rand 固定偏差故障:Y′=Y+Δ+rand式中:Y′為故障溫度;Y 為真實溫度;k 為漂移速率;t 為時間,實際上為采樣點;rand 為測量過程中的隨機干擾,取±2 ℃之間的隨機值。在仿真中,漂移速率分別為[-0.12,-0.08,-0.06,-0.04,0.04,0.06,0.08,0.12];rand′取值范圍[±3,±4,±5,±6,±7,±8,±9,±10];沖擊故障持續時間為3 個數據點;δ 的范圍為[±6.5,±8,±9,±10];固定偏差Δ 的范圍為[±6.5,±8,±9,±10]。 在研究中,分別對正常情況、漂移故障、精度下降故障、沖擊故障、固定偏差故障5 類情況仿真320組數據,每種64 組。 以固定偏差故障為例,預測溫度與實測溫度的殘差信號,轉化成連續時間序列如圖3所示,故障發生在采樣點N=20 處。 圖3 固定偏差故障殘差信號Fig.3 Fixed deviation fault residual signal 采用EEMD 方法對圖3 的結果進行故障特征逐層分解,結果如圖4所示。IMF1 表示輸出信號的高頻隨機噪聲,波動劇烈,具有明顯的隨機變異性、強非線性和不明顯的周期性特征;IMF2 為運行工況影響下輸出信號的高頻周期分量;IMF3 為運行工況異常波動引起的輸出信號劇烈波動;IMF4 和IMF5分別代表傳感器輸出信號受影響因素長期影響而產生的低頻周期分量;殘余量RES 變化平緩[13]。 圖4 固定偏差故障的EEMD 分解效果Fig.4 EEMD decomposition effect of fixed deviation fault 按照同樣的步驟,對正常情況、漂移故障、精度下降故障、沖擊故障、固定偏差故障等情況進行故障特征提取。 應用DBN 網絡建立故障診斷與分類模型,將提取的4 種故障和正常情況的特征向量T=D[IMF1,IMF2,IMF3,IMF4,IMF5,RES]作為輸入向量,采用競爭函數輸出故障類型[14]。表1 是以方差為計算方法提取特征向量集為例的一組訓練數據,目標向量集中,0,1,2,3,4 分別代表正常情況、漂移故障、精度下降、沖擊故障和固定偏差。例如當分類網絡的輸出向量為[0,0,0,1,0]時,表明為沖擊故障。故障分類網絡的結構采用單RMB 層,結構參數為6×6×5。 表1 故障診斷與分類網絡的訓練數據的形式Tab.1 Training data of fault diagnosis and classification network 采用方差、方差百分比、能量、能量百分比4 種計算方法分別提取故障特征作為特征向量集,分類精度的對比結果如圖5所示,其中EEMD_D,EEMD_E,EEMD_D_PER,EEMD_E_PER 分別代表方差、能量、方差百分比、能量百分比。結果表明,4 種方法分別提取故障特征作為特征集方法的DBN診斷模型整體精度不高,識別精度相對較高的EEMD_D 和EEMD_E_PER 也僅有2 種類型的識別精度達到90%以上;EEMD_D 和EEMD_D_PER 根本無法識別出精度下降類型的故障,EEMD_E 和EEMD_E_PER 對精度下降故障的識別率也沒有達到50%。 圖5 特征向量集單一計算方法的DBN 故障模型分類結果Fig.5 Classification results of DBN fault model based on single computation of eigenvector set 對DBN 故障診斷與分類模型采用增加故障特征的方法進行改進。將方差、能量、能量百分比3 種計算方法提取的特征進行聯合,同時作為特征向量輸入DBN 故障診斷與分類模型,結果如圖6所示,其中D_E_E_PER 表示聯合方差-能量-能量百分比特征向量計算方法。結果表明,與其他特征向量集單一計算方法相比,D_E_E_PER 方法診斷與分類精度更優,對正常情況、漂移故障、固定偏差故障3 種情況的分類率達到100%,對沖擊故障的分類率達到94%,對精度下降的識別率相對于單一特征提取方法有所提高,達到63%。 圖6 特征向量集聯合計算方法的DBN 模型分類結果Fig.6 Classification results of DBN model based on joint computation of eigenvector sets 本文采用DBN 網絡對精軋后的溫度進行預測,EEMD 的方法對預報與實測的溫度差值進行特征提取,并采用DBN 網絡進行傳感器故障診斷與分類。仿真結果表明,該算法對沖擊故障、固定偏差故障、漂移故障以及正常數據有很好的識別與分類精度,對于精度下降故障的識別精度不高,需要進一步深入研究。

2 故障診斷與分類模型設計

3 結果分析

3.1 DBN 溫度預報模型

3.2 傳感器故障數據仿真

3.3 EEMD 故障特征提取

3.4 DBN 的故障分類模型

4 結語