基于功率信息的機床稼動率智能監測與評估方法

何凱,曹華軍,李洪丞,陳二恒,朱林全,邢鑌*,

基于功率信息的機床稼動率智能監測與評估方法

何凱1,曹華軍1,李洪丞2,陳二恒1,朱林全3,邢鑌*,3

(1.重慶大學 機械傳動國家重點實驗室,重慶 400044;2.重慶郵電大學 先進制造工程學院,重慶 400065;3 重慶大數據創新中心有限公司,重慶 400707)

現有基于PLC的稼動率評估存在成本高、通用性差等問題,同時,對于部分無PLC控制器的設備無法進行在線監測與評估。本論文基于設備功率曲線特征提出一種機床稼動率監控與評估方法,在分析常見加工設備功率曲線與運行狀態關系的基礎上,采用卷積神經網絡算法對實時采集的功率曲線信息進行識別與分析,獲取設備運行狀態和工件信息,從而確定稼動率評估模型參數,實現對稼動率的實時監測與評估。最后,以滾齒、銑削、車削工藝設備為例,驗證了該方法的可行性和實用性,對生產過程中的設備管理、生產管理具有重要支持作用。

功率曲線;稼動率;狀態識別;在線監測

目前,制造業面臨著行業內部競爭激烈、勞動力成本上升等嚴峻問題,促使制造企業充分挖掘生產設備節能降本的潛力。生產設備作為企業生產的基礎,決定了生產制造的基本能力,設備故障、設備利用率低下等普遍問題影響了制造企業的產品品質與生產效率。同時,關鍵設備由于故障導致的停產,會影響上下游生產的正常進行,降低了企業的經濟效益。稼動率(Overall Equipment Efficiency,OEE)作為衡量設備生產效率與產品性能的綜合指標,表征了設備的生產能力。稼動率的在線監測,有利于實現設備運行效率與產品性能的穩定上升,對制造業穩定發展具有重要意義。

目前對設備稼動率的監測方式主要是通過從設備開放數控系統中獲取時間、產品等參數信息。Lenka Landryova等[1]基于SCADA/HMI(For Supervisory Control and Data Collection)平臺提出了生產過程中的OEE監測方法。Ilenia Zennaro等[2]對OEE、維修時間(Time to Repair,TTR)和故障時間(Time to Failure,TTF)數據進行了描述和統計分析,并分析了對生產線效率的影響。尚文利[3]提出了基于制造執行系統技術的設備稼動率應用框架體系。不同機床的數控系統差異性較大,同時,受開放端口權限的影響,導致從數控系統中獲取相關參數信息度增加,過程成本上升,因此該方法不具備通用性。

由機床的總功率信息獲取稼動率的相關參數則可忽略數控系統之間的差異,能夠減少車間實施成本,降低獲取相關參數信息的難度。目前已有相關文獻利用機床的功率信息來識別機床運行狀態。對非線性和非平穩的功率信息,其特征提取主要是對功率信息的時域及頻域特征進行提取,這類統計分析方法因其簡單直觀而受到廣泛應用,例如,王超等[4]基于功率信息和統計分析提出了一種數控機床運行能耗狀態判別方法,實現了數控機床運行狀態能耗在線判別;劉飛等[5]通過對參考功率曲線形狀特征上的定性比較和時間過程上的定量比較實現了對大型工件加工進度狀態信息的自動采集。然而,由于功率信息的不連續性,僅提取其時域及頻域特征不能表達出數據所包含的信息,于是有采用時頻聯合的分析方法來提取相關特征,然后采用機器學習的方法建立分類器并對所提取的特征分類以達到識別機床運行狀態的目的。chen-yang cheng等[6]利用經驗模態分解(Empirical Mode Decomposition,EMD)及離散傅里葉(Discrete Fourier Transform,DFT)方法對機床電流信息進行特征提取,采用主成分分析(Principal Components Analysis,PCA)對特征進行分類達到運行狀態識別的目的。Eoin O'Driscoll等[7]利用主成分分析對功率信息特征進行提取,并通過采用K-NN近鄰方法(K-Nearest Neighbor)進行特征分類實現了機床運行狀態的推斷。Zheng等[8]基于功率信息提出一種機床運行狀態識別方法,通過建立運行狀態與功率曲線在時頻域上的關系,構建功率特征模型實現了對機床運行狀態的在線識別。

上述機器學習方法識別準確度很大程度上取決于提取的特征,經過人工選擇和提取的特征具有局限性,可以解決特定的問題,但無法推廣到其他加工單元,導致現有研究多是針對單一類別的生產設備,缺乏通用性的識別方案。另外,現有的特征選取過程依賴研究人員的專業經驗,通常會產生學習深度不夠、識別模型的準確性較低等問題。針對以上缺陷和限制,本文基于機床設備智能化管理云平臺,建立設備稼動率評估模型,將特征提取與分類合二為一,確保原始信息的完整性,為狀態識別提供新思路,解決當前通過功率曲線進行稼動率監測相關研究通用性不足的問題。通過對加工車間設備稼動率進行評估與監測,充分挖掘設備運行功率等多維數據的潛能,為生產管理、決策提供數據支持。

1 機床功率曲線特征分析

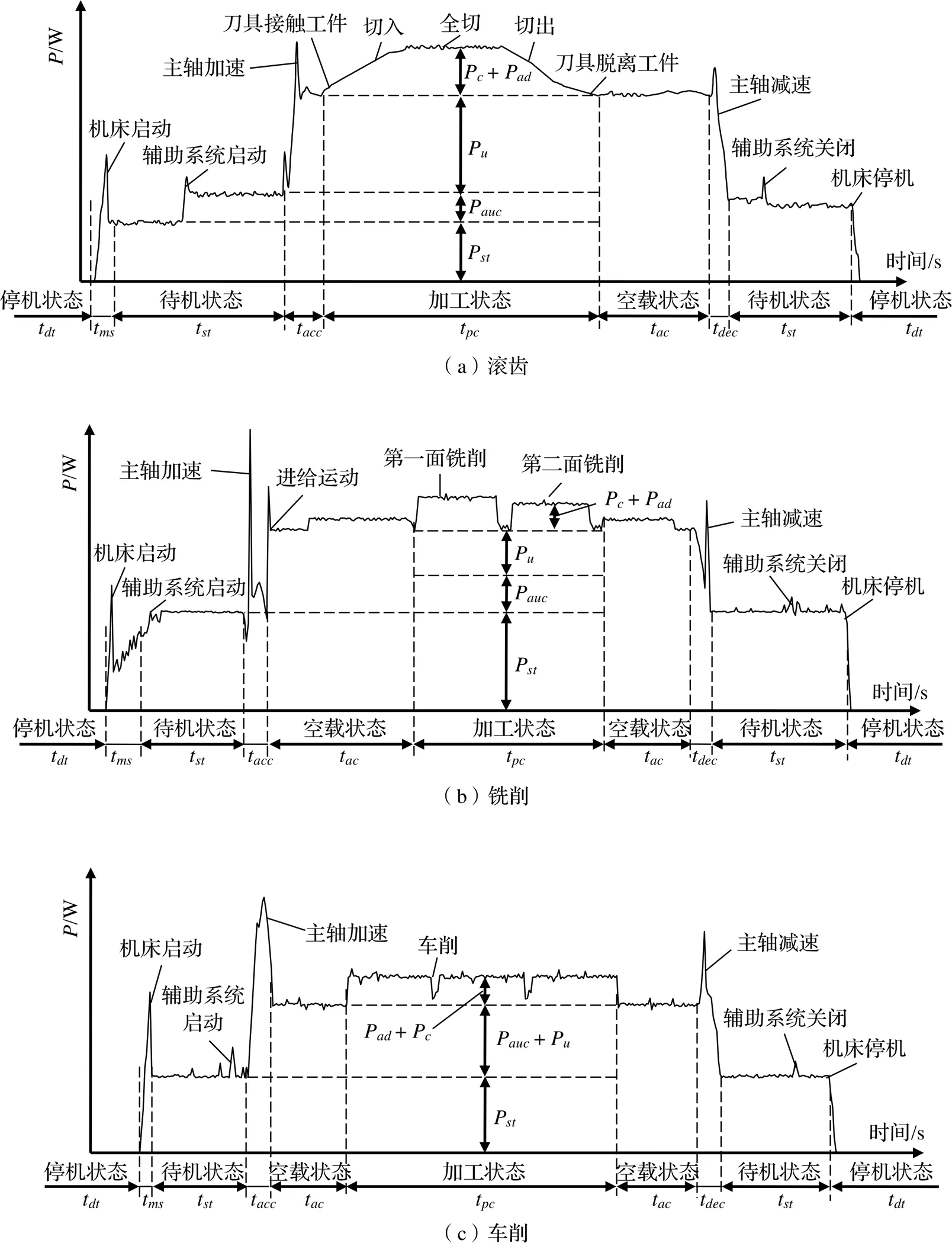

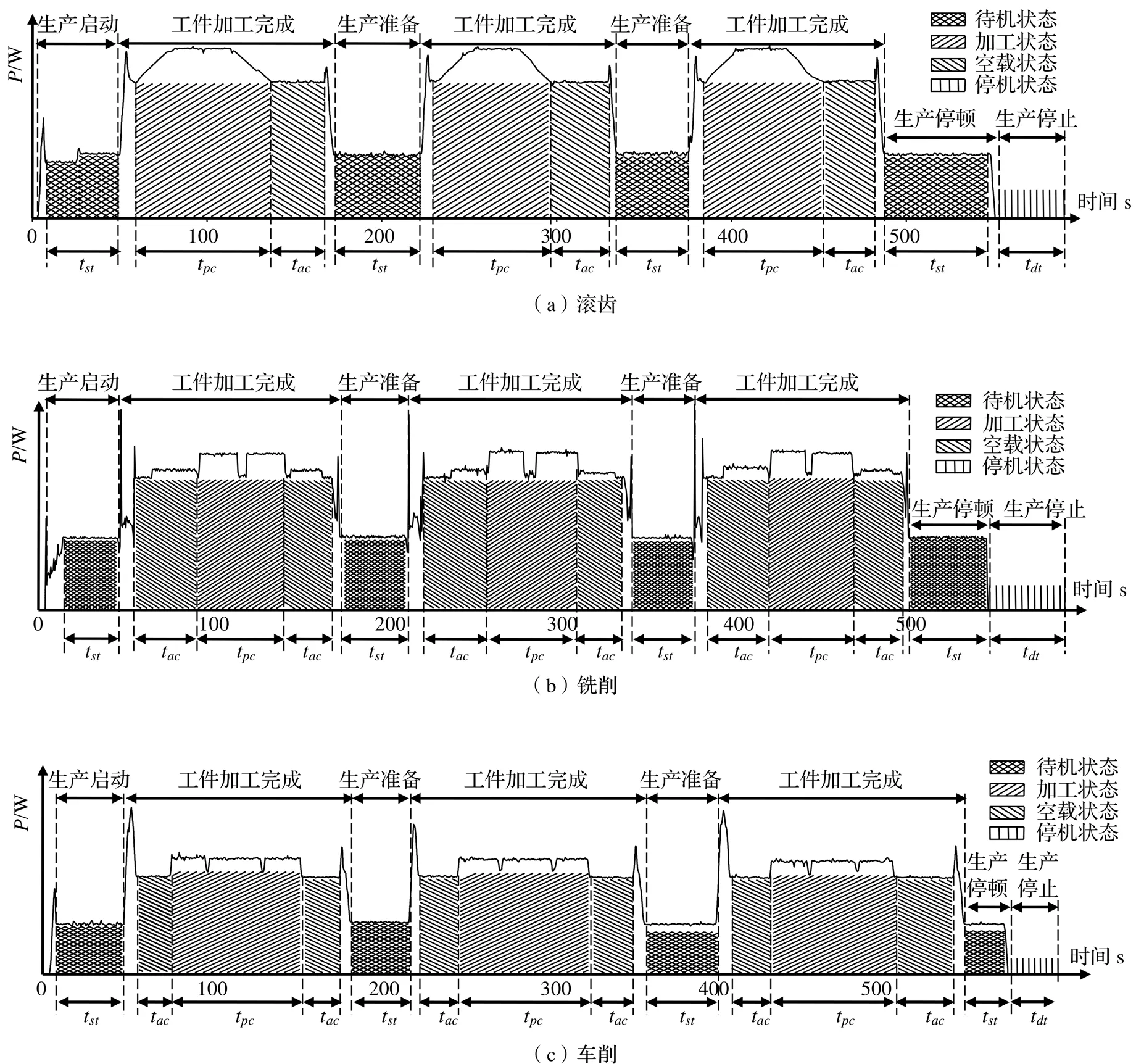

本文選取滾齒機、銑床、車床三種機床的實際加工過程為例對其功率曲線進行分析,如圖1所示。

tms.機床啟動時間;tacc.主軸加速時間;tdt.停機時間;tst.待機時間;tac.空載時間;tpc.加工時間;tdec.機床制動時間;Pu.輸入功率;Pau.輔助功率;Pst.待機功率;Pad.負載功率;Pc.切削功率。

三種工藝的加工過程大致相同,首先機床啟動,該過程時間短、功率幅值變化大,識別特性高。然后機床進入待機狀態,該狀態下機床的功率值由其本身的性能所決定,與外界影響因素無關,其功率在某區間內上下波動。之后,機床主軸啟動,刀具或工作臺空轉,機床功率值處于短期平穩,隨后機床開始走刀,工件加工開始,此時機床切削功率包括空載功率、輔助系統功率、切削功率、附加載荷功率等。待工件加工完成后刀具退出,機床進入空載狀態,隨后主軸減速,取出工件。這些加工過程中通常對應啟動、待機、空載、加工、停機五種狀態,其功率曲線反映出不同加工狀態下的功率特征及能耗特性。

對上述滾齒、銑削、車削三種典型的工藝功率曲線特征比較分析:由機床的固有屬性來看,同一工藝中不同運行狀態所要求激活的機床部件不一致,對應功率幅值也不同;不同工藝中相同運行狀態下的功率幅值因機床的固有屬性不一致其也不相同,即機床的功率幅值因其固有屬性而存在不一致性。從時間維度來看,三種工藝在加工過程中都具有波動的電力需求,但運行狀態種類基本相同,即不同的機床在加工過程中具備模式一致性。機床在加工過程中各部件協同完成所需動作,因加工工藝要求各異,不同運行狀態的持續時間具有不確定性。由圖1,不同設備在加工過程中的能量消耗規律較復雜,這為設備運行狀態的識別增添了難度,但是在運行過程中各個狀態相對穩定,對應各狀態的功率較穩定,這又為提出通用化的識別方案提供了可能。

本文考慮設備的加工特性以及企業實際生產情況,機床啟動時間t、主軸加速時間t及制動時間t等狀態持續時間較短,且對應狀態的功率變化大,能量消耗較少,對監測稼動率的影響較小,可以忽略,所以本文對機床啟動狀態、主軸加速及制動狀態不再加以分析,僅對設備的待機、空載和加工三種狀態進行識別,并統計三種狀態的持續時間以此實現設備稼動率的評估與監測。

2 設備稼動率評估模型

設備稼動率作為評價指標的優勢在于它將制造過程中的不同影響因素集中到了單一的標準上,其集成了設備利用率、生產效率和質量效率,因此設備稼動率是時間稼動率、性能稼動率和產品合格率的函數[9]。企業在提高設備稼動率的同時,不僅可以降低成本、提升競爭力[10],還可以在同等資源情況下,解析待工停產原因,減少設備停產待工時間,從而對設備停機損失、換裝損失、穩定生產次品損失、調試生產次品損失等進行識別。進而對設備進行有效管控,降低經濟損失,提高生產能力[11-12]。

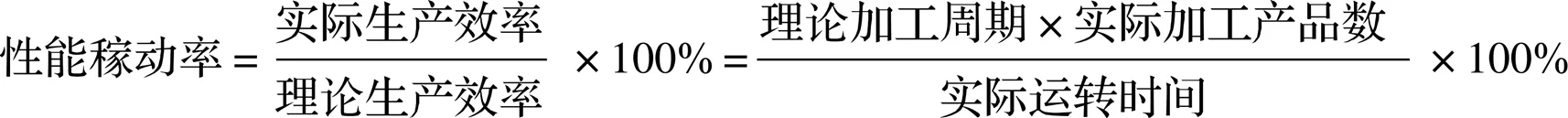

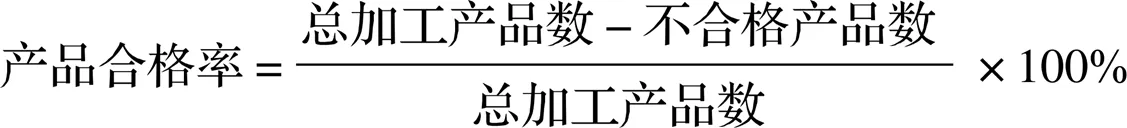

時間稼動率作為表征非計劃停工損失的指標,其度量了設備由于故障、安裝調試及其他原因導致停機致使其無法運行的總時間[11-12],反映了由設備故障、原料短缺、質量問題等造成的生產線非計劃(非預期)停工,詳細計算方法為:

性能稼動率作為表征生產速度損失的指標,測量的是實際運行速度和理論運行速度的比值[11-12],反映了因設備磨損、材料問題、人員失誤等任何導致生產不能以最大速度運行的因素,詳細計算方式如式(2)所示。

產品合格率作為表征質量方面損失的指標,其反映的是機床在生產過程中的質量損失(因質量缺陷而拒收產品)[11-12],詳細計算方法如式(3)所示。

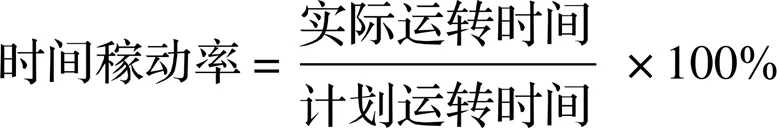

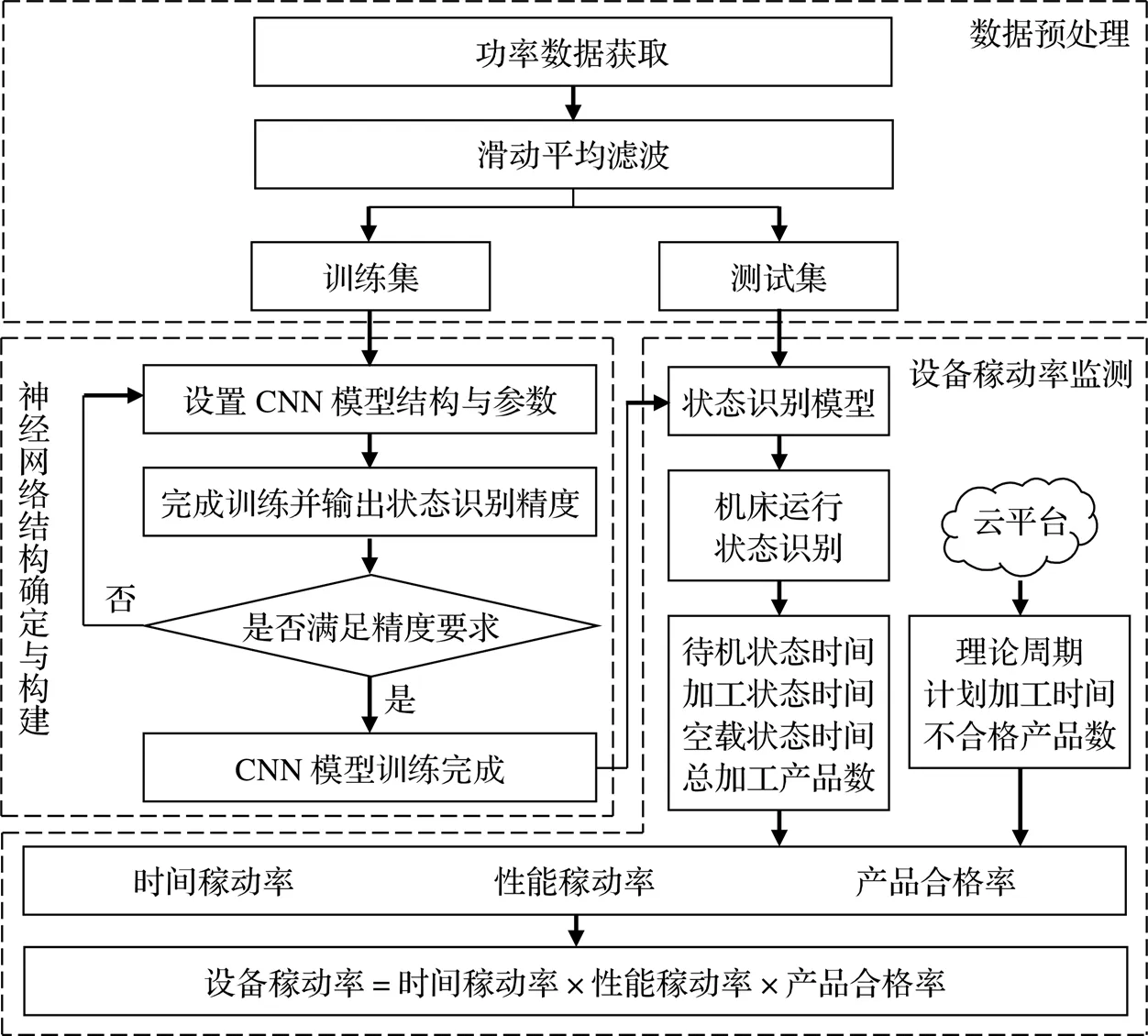

由此可知,設備稼動率的計算需要獲取實際運轉時間、總加工產品數等關鍵參數。因此,本文提出基于卷積神經網絡(Convolutional Neural Network,CNN)的機床運行狀態識別通用性方法,以得到這些關鍵參數。圖1中功率特征曲線其實質就是隨時間變化的向量,為了讓CNN能夠更直接地學習到功率曲線的特征,直接對功率信號的特征進行提取。以使CNN自動提取有利于分類的特征,使得研究人員能夠避免人為選擇特征的主觀性與不確定性,更加注重優化網絡架構與參數。設備稼動率評估方法流程如圖2所示。

圖2 設備稼動率評估方法

2.1 數據獲取及預處理

本文基于已搭建好的智能化管理云平臺,提取機床加工過程中一個加工班次的功率信息及對應時間戳,采用滑動平均方法對功率信息進行濾波。對機床設備待機、空載、加工狀態下的功率信息進行切片,生成功率信息組、、,并將各功率信息組進行簽名,構成卷積神經網絡訓練所需數據集。值得注意的是,該數據集中不同簽名的功率信息組數量不同,但每個功率信息組的長度一致。將數據集打亂順序,隨機選取70%作為訓練集,剩余30%作為測試集。

2.2 神經網絡結構確定

本文建立的卷積神經網絡結構包含一個輸入層、三個卷積層、三個池化層、一個全連接層,以及一個輸出層。功率信息通過第一個卷積層后變為一組特征圖,然后在池化層進行最大池化降采樣,重復上述操作,最后一個池化層的特征圖與全連接層相連,經激活函數后,傳遞到輸出層。訓練過程中初步設置卷積核為1×5,學習率為0.01,衰減方式為Fixed。具體如下。

(1)卷積層

首先,本文通過篩選和實驗設計卷積神經網絡結構,再通過試錯法選取最優結構與參數。卷積得到的結果經激活函數后,作為神經元的特征值輸出。常用的激活函數有S型函數(Sigmoid)、雙曲正切(tanh)、線性整流函數(Relu)等,如圖3所示。其中Sigmoid函數適用于二分類問題,tanh函數在導數接近0時會造成梯度彌散現象,而Relu函數在數值大于0時導數為1,不會造成彌散現象。因此,本文選擇Relu函數作為激活函數。

圖3 常用激活函數圖像

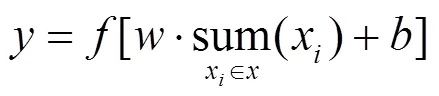

卷積時一般要加上偏置項,對于功率信息,采用卷積核進行卷積,偏置項為,輸出為的卷積運算可簡化為:

式中:為激活函數Relu。

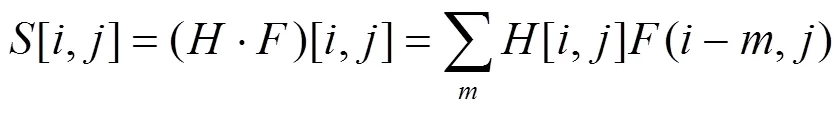

(2)池化層

對由卷積層得到的特征值,需進行池化操作。常用的池化有平均值池化、隨機池化、最大值池化等。最大池化層采用特征圖中最大激活值來代表這一區域,可減少模型參數數量,有效避免過擬合問題。且對于具有周期性的功率信息來說,可獲得與位置無關的特征,因此選擇最大池化方法。該層特征值由卷積層中的池化層計算過程為:

式中:為權重;為偏置項;sum為求和;x為第個功率數據。

(3)輸出層

輸出層是對CNN模型提取出的特征向量進行分類識別后的最終結果。根據實際分類任務可選擇合適的分類方法,常用分類方法有多項式邏輯回歸、Softmax分類器、支持向量機等。本文選擇Softmax函數,以適應多分類問題。

2.3 模型構建

(1)正向傳輸

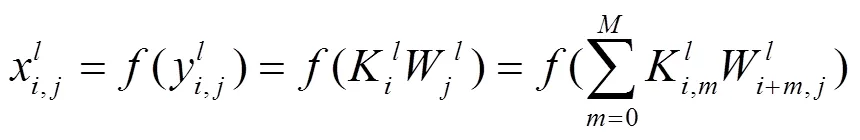

正向傳輸即卷積神經網絡計算每個神經元的輸入,中間的運算過程包括卷積核的卷積運算和Relu函數的激活處理過程,則單個神經元的特征值輸出可表示為:

對于本文需要處理的功率信息,其卷積后的輸出可表示為:

式中:為輸入數據;為卷積核。

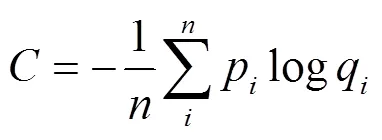

(2)損失函數

卷積神經網絡的輸出結果與目標的一致性由損失函數評價,在本文所搭建的卷積神經網絡中,采用交叉熵損失函數作為目標函數,為:

式中:為假設的卷積神經網絡Softmax實際輸出值;為目標分布的向量;為數據總量。

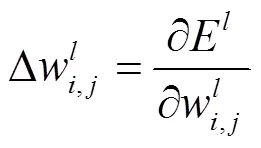

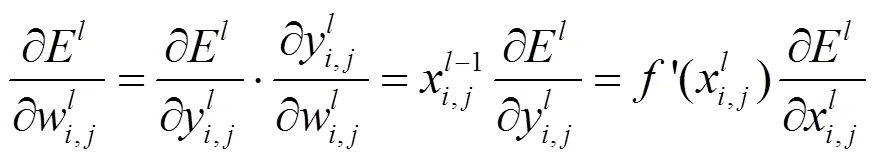

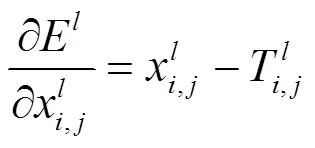

(3)反向傳播

反向傳播用來學習所搭建卷積神經網絡的權值,一般采用梯度下降來最小化網絡輸出值與目標值之間的誤差,每經過一次反向傳播,則有:

3 案例研究

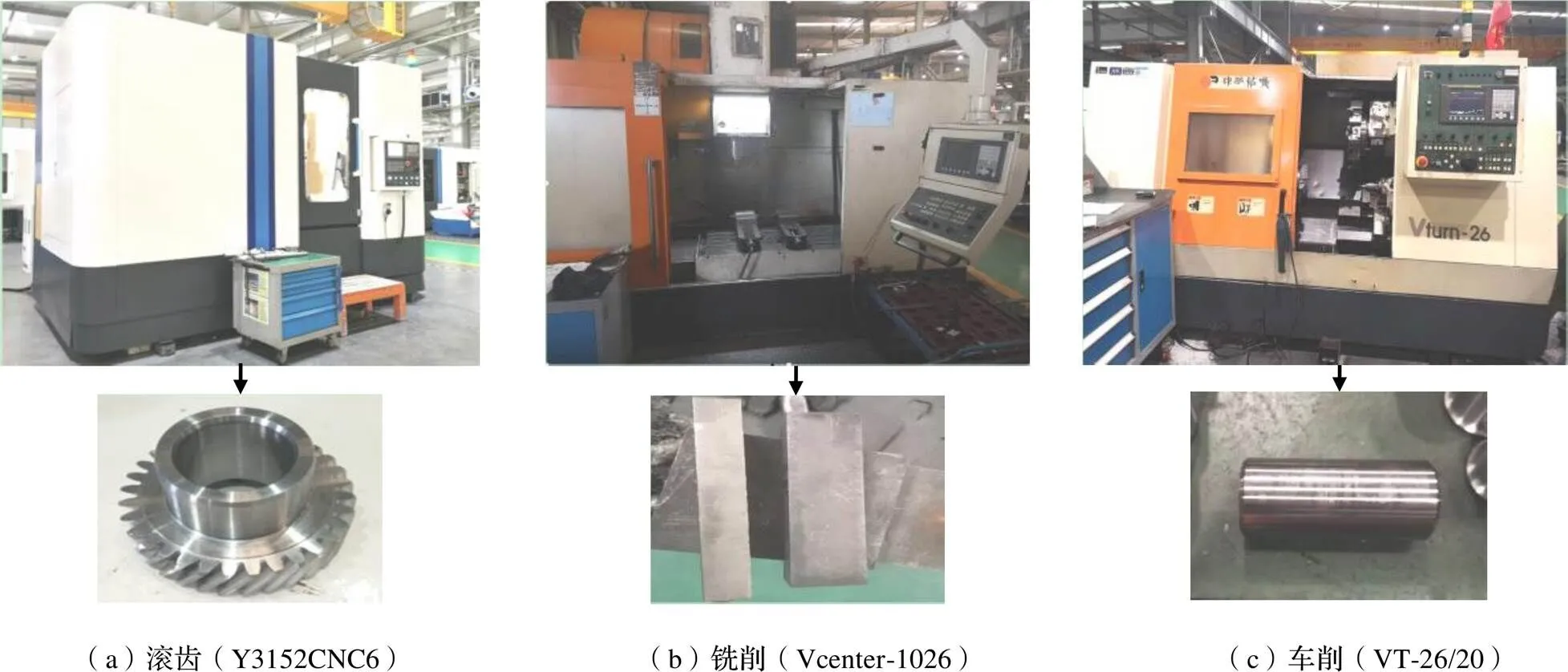

為驗證上述方法的可行性和實用性,將此方法應用于重慶某加工企業實際生產加工中并進行測試。涉及設備有滾齒機YDE3152CNC、銑床Vcenter-1026、車床VT-26/20,相應產品為滾齒機加工齒輪、銑床銑端面、車床加工軸,如圖4所示。本文所關聯的云平臺其功率信息由功率傳感器(臺達DPM-C520)采集后經智能采集模塊無線傳輸至云平臺(圖5),采樣周期為1 s,云平臺數據存儲采用SQL server數據庫。

圖4 滾齒、銑削、車削三種加工工藝及其生產零件

圖5 智能采集模塊與功率傳感器

本文以實際生產中的零件加工過程為例,由云平臺提取滾齒、銑削、車削連續加工8 h的功率信息,部分功率曲線特征如圖6所示。在完整的加工過程中,包含了生產啟動、工件加工、生產準備、生產停頓、生產停止的過程,并以此為周期構成加工班次的功率曲線特征,其中生產啟動包括原料準備、熱機等操作,生產準備主要為收取加工件、放置毛坯件,生產停頓即停止工件加工但機床保持待機狀態,生產停止即設備停機。對提取的功率信息,本文需識別加工過程中的三種運行狀態(待機、空載、加工),并對待機時間t、空載時間t、加工時間t進行統計,并根據第2節所提設備稼動率評估方法對三種加工工藝的設備稼動率分別進行計算。

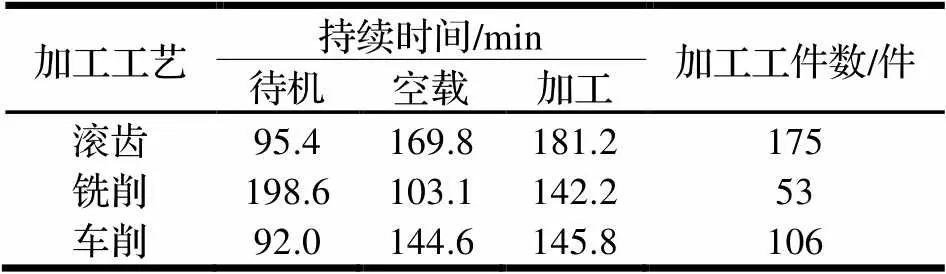

對滾齒(Y3152CNC6)、銑削(Vcenter- 1026)和車削(VT-26/20)的功率信息進行模型訓練,從而得到各自的CNN識別模型。然后以加工班次為周期從云平臺實時提取滾齒、銑削、車削三種加工的功率信息,對各功率信息進行預處理,建立相應數據集,并對數據集進行切片,分別輸入至CNN識別模型,識別出該切片代表的運行狀態,并記錄其持續時間,如表1所示。

由云平臺提取其所記錄的三類加工機床的理論加工周期及不合格產品數,計劃加工時間即為加工班次時間,由式(11)~(13)計算的設備稼動率及各指標如表2所示。

表1 滾齒、銑削、車削運行狀態時間參數

圖6 滾齒、銑削、車削一個加工班次功率曲線特征圖部分截取

表2 設備稼動率及其指標

由表2可知,加工齒輪的設備稼動率達到86.46%,涉及的三個指標均反映出在該加工班次中滾齒機設備運行良好;銑削加工的稼動率中性能稼動率較低,由上可知其在運行過程中待機時間過長,反映出該臺設備在生產速度上受損,分析原因為其原料不足、工人離崗待機;車床的稼動率指標中時間稼動率較低,反映出該設備出現了非計劃停機,排查故障,發現該設備由于未進行設備預防性維護,內部機油未達到最低液位,導致停機70 min以檢修設備。

4 結論

本文提出了一種基于功率曲線特征的設備稼動率在線監測方法,并將卷積神經網絡應用于機床功率信息的分析來實現運行狀態的識別,從而得到計算時間稼動率、性能稼動率以及產品合格率的參數信息。同時,以滾齒、銑削、車削三種典型的加工工藝為例開展實驗,對所提出的基于功率曲線特征的設備稼動率在線監測方法進行了驗證。結果表明,該方法能有效識別機床加工過程中的運行狀態,實現機床稼動率的在線監測,并能根據機床稼動率反映生產過程中的問題,從而驗證了所提方法的可行性與通用性。

[1]Landryová L.,Zolotová I. OEE Monitoring for Production Processes Based on SCADA/HMI Platform[J]. Advances in Production Management Systems,2007(246):189-196.

[2]Zennaro I. Battini, D. Sgarbossa,et al. Micro downtime: Data collection, analysis and impact on OEE in bottling lines the San Benedetto case study[J]. International Journal of Quality & Reliability Management,2018,35(4):965-995.

[3]尚文利,史海波,李丕祥. 設備綜合效能的應用框架體系研究[J]. 中國機械工程,2006(S2):167-170,269.

[4]王超,劉飛,庹軍波. 一種數控切削機床運行能耗狀態在線判別方法[J]. 中國機械工程,2017,28(13):1620-1627.

[5]劉飛,劉軍,何彥. 基于參考功率曲線的大型工件加工進度狀態信息的自動采集新方法[J]. 機械工程學報,2009,45(10):111-117.

[6] Chen-Yang Cheng. A novel approach of information visualization for machine operation states in industrial 4.0[J]. Computers & Industrial Engineering,2018(125):563-573.

[7]Eoin O'Driscoll,Kevin Kelly,Garret E. O'Donnell. Intelligent energy based status identification as a platform for improvement of machine tool efficiency and effectiveness[J]. Journal of Cleaner Production,2015(105):184-195.

[8]Zheng Jiajia,Zeng Yuan,Gu Zhenyu. Operation state online recognition method for Machine tool based on Power feature model[C]. 中國自動化學會控制理論專業委員會:第37屆中國控制會議論文集(E),2018:4.

[9]Pardeep Gupta,Sachit Vardhan. Optimizing OEE, productivity and production cost for improving sales volume in an automobile industry through TPM: a case study[J]. International Journal of Production Research,2016,54(10):2976-2988.

[10] Kurscheidt Netto R.J.,Santos E.A.P.,de Freitas Rocha Loures E.,et al. Using Overall Equipment Effectiveness (OEE) to Predict Shutdown Maintenance[M]. Engineering Systems and Networks. Springer,Cham,2017:13-21.

[11]P. Muchiri,L. Pintelon. Performance measurement using overall equipment effectiveness (OEE): literature review and practical application discussion[J]. International Journal of Production Research,2008,46(13):3517-3535.

[12]Jonsson P.,Lesshammar M. Evaluation and improvement of manufacturing performance measurement systems - the role of OEE[J]. International Journal of Operations & Production Management,1999,19(1):55-78.

Monitoring and Evaluation of OEE of Machine Tool based on Power Curve Feature

HE Kai1,CAO Huajun1,LI Hongcheng2,CHEN Erheng1,ZHU Linquan3,XING Bin3

( 1.State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China;2.The College of Advanced Manufacturing Engineering,Chongqing University of Posts and Telecommunications, Chongqing, 400065, China; 3.Chongqing Big Data Innovation Center Co., Ltd., Chongqing 400707, China )

This paper is to explore the problems of high cost and poor universality in the monitoring of Overall Equipment Efficiency (OEE) based on PLC-data, especially in the circumstances of the absence of PLC controller. The paper proposes a kind of non-invasive OEE monitoring and evaluation method of machine tools based on the power curve characteristics. Based on the analysis of the relationship of common processing equipment power curve and the running status, real-time power curve information is identified and analyzed by using convolutional neural network algorithm. Equipment running status and workpiece information are obtained. As a result, the OEE evaluation model parameter is determined and the real-time monitoring and assessment for OEE is realized. Finally, taking equipment of hobbing, milling and turning as examples, the feasibility and practicability of the method is verified. This model plays an important role in supporting the equipment management and production management.

power curve;OEE;status recognition;online monitoring

TH164

A

10.3969/j.issn.1006-0316.2021.05.008

1006-0316 (2021) 05-0052-09

2020-11-12

重慶市技術創新與應用示范項目(Z20200343);重慶工業大數據創新中心聯合科研項目(H20200743)

何凱(1994-),男,重慶人,碩士研究生,主要研究方向為智能制造;曹華軍(1978-),男,江西余干人,博士,教授、博士生導師,主要研究方向為綠色制造系統理論;李洪丞(1986-),男,河南駐馬店人,博士,副教授、碩士生導師,主要研究方向為綠色制造工藝與裝備、智能制造系統;陳二恒(1989-),男,陜西渭南人,博士研究生,主要研究方向為智能制造;朱林全(1995-),男,四川南充人,碩士,主要研究方向為智能制造。

邢鑌(1962-),男,法國巴黎人,博士,教授級高級工程師,主要研究方向為智能制造、數據處理和工業數字仿真,E-mail:13678429939@163.com。