節能換熱式鋼包烘烤器設計及應用研究

何 騫,張仲曦,衡 紅

(四川德勝集團釩鈦有限公司,四川 樂山 614900)

鋼包是鋼鐵生產過程中重要的熱工設備,鋼包烘烤是煉鋼生產工序中的重要環節之一。而烘烤裝置烘烤鋼包溫度對出鋼溫度、煉鋼作業率、爐齡等都有很大影響[1]。煉鋼工藝對鋼包烘烤器的要求逐漸提高,要求烘烤溫度高且均勻,低能耗、低污染、高安全性能等。

目前行業內鋼包烘烤器技術不斷更新換代,從初始的第一代套管式到第二代的蓄熱式結構再到第三代的無引風機無換向閥式烘烤裝置。這幾代烘烤裝置都存在一定的不足。主要表現在:(1)第一代的套管式,采用中間煤氣管,外層套設風管,烘烤過程中都是平行氣流無相交,混合不均勻;(2)第二代蓄熱式結構[2],在包蓋上安裝換向閥,需要頻繁地進行切換,且鋼包包蓋上的溫度過高,換向閥故障多,更換頻繁,人工勞動強度大,維護成本高;(3)第三代無引風機無換向閥結構,設計結構上除去了換向閥裝置,采用偏離包蓋中心區域開設煙氣孔,包蓋上端面布設蓄熱體,對空煤氣進行預熱,但是往往蓄熱體容易堵塞,預熱溫度不高,熱效率低,需包蓋蓋住鋼包來實現快速升溫,安全性能低。而采用節能換熱式鋼包烘烤器可解決以上所暴露的問題。

1 背景

某鋼鐵企業原300 t鋼包烘烤器使用的燃料是焦爐煤氣,采用的蓄熱式燒嘴,燒嘴結構復雜,蓄熱體易堵塞,包蓋更換頻率高,維護量大,運行成本高,現有烘烤方式無法實時監測包內溫度,無法為下道工藝提供準確烘烤溫度。使用期間存在包蓋飄火嚴重、烘烤時間長,烘烤熱效率低,鋼包內壁上、中、下溫差大,環境污染嚴重等問題,影響鋼包內襯使用壽命和連鑄拉坯速度及質量。

對原鋼包烘烤器進行換熱式改造,設計板式換熱器、射流式燒嘴,以焦爐煤氣作為燃料,通過單預熱手段解決鋼包烘烤溫度低,燃燒不充分,熱效率差等問題。采用換熱式改造,降低焦爐煤氣使用量、節約燃料、大幅度提高熱效率,烘烤速度快且均勻,另外采用紅外測溫裝置,解決了現場測溫不準確,測溫裝置使用壽命短等問題[3]。

2 設計參數

針對某鋼鐵企業鋼包烘烤器燃燒效率低,維護成本高等缺點進行了技術改造,具體改造技術參數如表1所示。

表1 鋼包烘烤器技術參數Table.1 Ladle pre-heater technical parameters

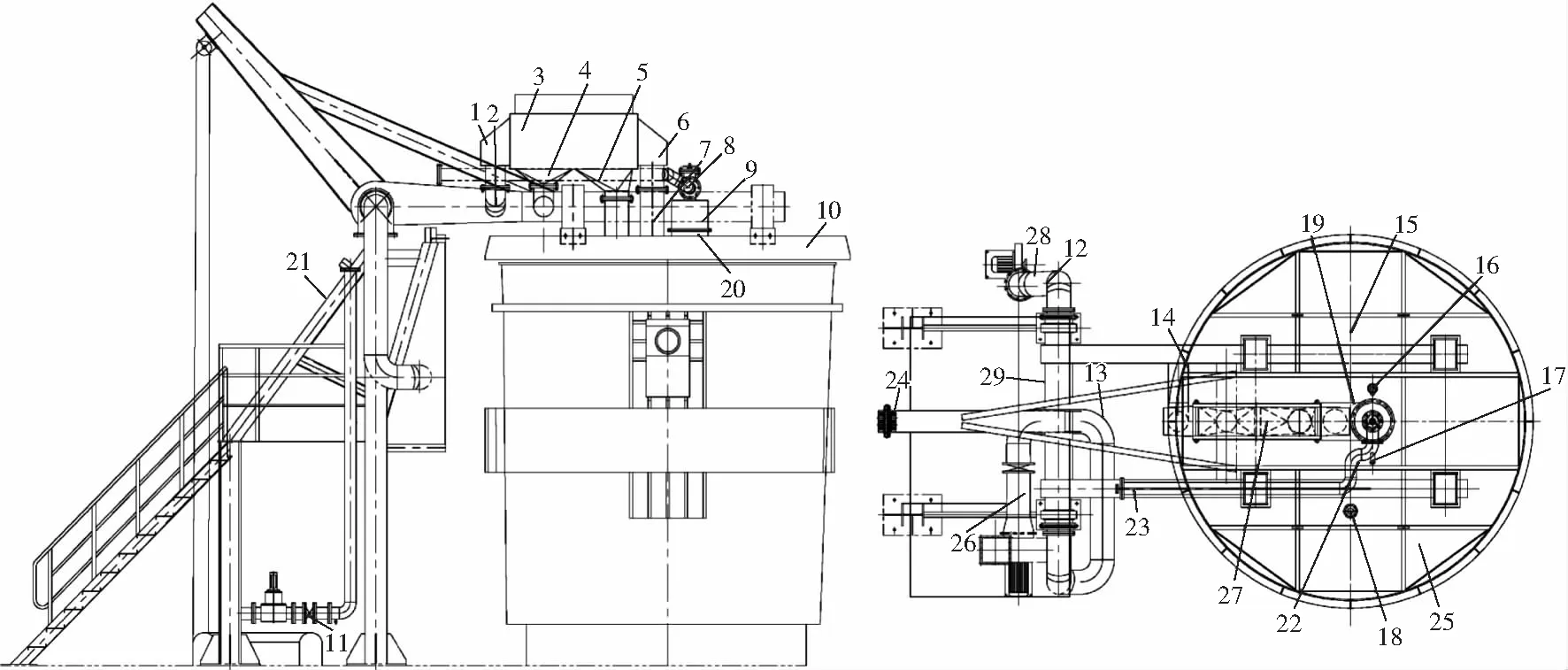

3 換熱式烘烤系統簡介

換熱式鋼包烘烤裝置主要機械結構涵蓋鋼結構支架總成、煤氣管路總成、助燃空氣管路總成、吹掃管路總成、動定滑輪總成、包蓋總成、燒嘴總成、引風管路總成、換熱器余熱回收總成、智能控制系統總成[4]。

煤氣主管路系統設計上布局的是手動蝶閥、壓力變送器、煤氣調節閥、煤氣快切閥、燒嘴三通;主煤氣管管路分支DN25管路到包蓋長明火管,分支DN20氮氣管路到主煤氣管路。DN20壓縮空氣管路分三支到長明火管、紅外測溫裝置、火焰監測器上,確保煤氣點火系統、燃燒系統、火焰檢測系統供氧、冷卻、安全性能等。

設計的換熱器余熱回收總成由換熱器本體,冷進風管、變徑管連接到換熱器到燒嘴安裝底座,熱出口煙道、變徑管道到引風機;換熱器為板式換熱器,材質為ASTM SA213/TP310S換熱管,結構形式為板板-迷宮式結構。

設計的包蓋總成主要含包蓋面板、裙板、裙板加強板、裙板加強版加強筋、含鎬耐火棉組成主體;包蓋中心開設燒嘴安裝孔,包蓋中心區域上端面以上安裝燒嘴底座,包蓋面板上端面橫向、縱向布置的若干根工字鋼。包蓋上面位于中心線左側開設的是長明火管孔、中心線右側開設的有火焰監測器孔、紅外測溫儀孔。

設計燒嘴安裝底座,采用普通碳鋼、端面焊接盤形法蘭,法蘭上采用獨特設計的旋轉定位孔的方式,安裝定位在旋轉弧形孔小孔上,拆卸時,只需松開緊定螺栓的螺母,整體式旋轉燒嘴到弧形槽大孔區域,可將螺栓、燒嘴進行整體式拆卸。法蘭盤距離包蓋至少10公分,預留螺母的拆卸空間,為提高燒嘴安裝底座使用壽命,節約成本,底座管外層采用是碳鋼管,內層輻射一層耐溫1400 ℃的澆注料,采用L型拉鉤交錯布置在底座管內壁以內。法蘭盤下端面開設有預熱空氣進風口。

設計的智能控制系統涵蓋管路低壓報警連鎖、煤氣濃度檢測連鎖、氮氣吹掃、自動點火、精確測溫系統按照耐材升溫曲線進行烘烤。

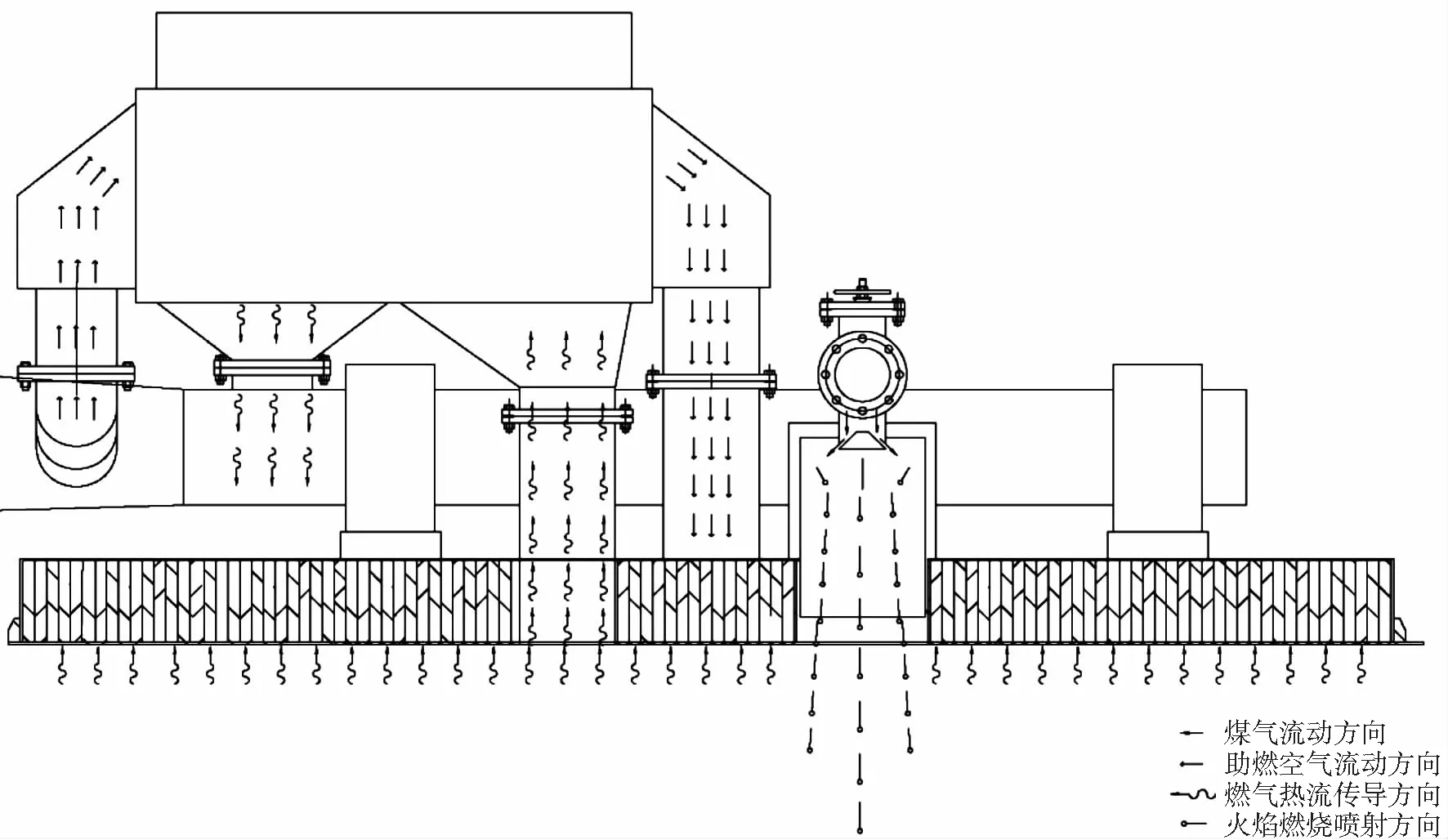

4 換熱式燃燒技術原理

換熱式燃燒技術是一種單預熱助燃空氣余熱回收技術,廢煙氣經引風機抽取,經過板式換熱器,加熱板式換熱器;鼓風機通過鼓風將冷空氣經過板式換熱器進行加熱,助燃空氣加熱溫度≥500 ℃;燃燒器引進燃氣,包蓋利用烘烤余熱加熱助燃氣體,經過射流裝置將燃氣和助燃氣體混合后開始燃燒,設計上采用以燃氣為主配比空氣的原理,燃燒效率得到了有效的提高,燃燒沖擊力強,可直達鋼包包底。烘烤器外沿區域溫度高,助燃空氣經過換熱器預熱再進入燒嘴,提高火焰溫度;射流式燒嘴的內燃式結構:燃氣在燃燒管內燃燒受熱膨脹,提高火焰速度,增強火焰強度,保證包內受熱均勻;采用單預熱的結構形式,利用換熱器抽取烘烤廢氣和余熱加熱空氣,階梯回收散失熱量,提高烘烤器熱效率。并冷卻包蓋溫度,延長包蓋使用壽命。

助燃空氣經過換熱器換熱,燃氣經過預熱,經過射流式燒嘴進行混合,高溫混合氣體體積膨脹形成射流進入鋼包,卷吸周圍煙氣造成低氧區,低濃度氧氣燃燒能夠有效降低NOx生成。

1.進風管 2.連接彎頭 3.預熱器 4.出口煙道 5.進口煙道 6.出口變徑管 7.出口風道 8.煤氣管彎頭 9.燒嘴 10.包蓋 11.氣動調節閥 12.進口風道 13.引風管道 14.焊接鋼管 15.壓力變送器(包蓋)16.長明火管 17.火焰監測器 18.紅外測溫儀 19.預熱空氣進風口 20.燒嘴安裝底座 21.鋼結構支架總成 22.煤氣管路總成 23.吹掃管路總成 24.動定滑輪總成 25.包蓋總成 26.引風管路總成 27.換熱器余熱回收總成 28.助燃空氣管路總成 29.轉軸圖1 某鋼鐵企業300t鋼包烘烤器

圖2 換熱式烘烤裝置原理圖

5 節能高效烘烤技術討論

鋼包烘烤裝置要實現高效烘烤、烘烤溫度均勻、達到鋼包上線工藝溫度、生成的NOx少。從技術上應從低氧環境燃燒、最優空燃比、提高助燃空氣的溫度(HTAC技術)、實現空煤氣交叉混合等手段出發來設計。

(1)最佳低氧燃燒的實現:換熱式鋼包烘烤裝置通過加熱助燃空氣,空煤氣氣體在燃燒管內部進行混合,受熱膨脹,將燃燒的物理的火焰高速噴出,提高火焰噴射速度,在包蓋下斷面邊沿區營造一種低氧燃燒環境。

(2)最優的空燃比:換熱式鋼包烘烤裝置烘烤溫度與空煤氣配比實現連鎖控制,通過比例積分微分(PID)控制方式實現[5-6]。

(3)提高助燃空氣的溫度:換熱式鋼包烘烤裝置采用板式換熱器,可將助燃空氣加熱≥500 ℃。

(4)改變空煤氣的流動方向:換熱式烘烤裝置,煤氣通過燒嘴圓鈍體的錐形閥裝置[7],改變了煤氣的流動方向,使煤氣經過錐形閥裝置高速地噴射出來,形成的局部負壓,將預熱的助燃空氣自動的吸進燃燒管內部,進而實現充分的預混合[8,9]。燃氣在燃燒管內部就開始燃燒,燃燒管內部布置多排穩燃棒裝置,營造出來一種高溫的環境,加快了化學反應的活性與化學反應的速率[10]。

6 節能效益分析

6.1 分析依據

a.燃氣發電能單位耗量:12.5 MJ/kW·h

b.電價:0.45元/ kW·h

c.鋼包烘烤器年運行時間:6,000小時/年

d.焦爐煤氣熱值18.9 MJ/Nm3

e.根據客戶提供數據,節能率:20%

f.電折算CO2系數0.997 kg/kWh

6.2 燃氣節約量計算

原鋼包烘烤器根據客戶提供數據及流量計測得平均燃氣消耗量為450 Nm3/h。

年節約燃氣總量:450×0.2×6000=540,000 m3/a

6.3 年節能效益

單臺年節約燃氣發電量為:540,000÷(12.5÷18.9)=816,480 kW·h/a

單臺年節能效益:816,480×0.45=367,416元/年

6.4 年減少CO2排放

單臺年減少CO2排放:816,480×0.997÷1,000=814 t/a

7 結論

本文以某鋼鐵企業改造鋼包烘烤器項目為載體,闡述了換熱式鋼包烘烤裝置的設計原理及實際應用的節能效果。通過項目實踐論證,改造后烘烤溫度提高200 ℃,烘烤時間縮短3個小時,單臺烘烤裝置年節能效益約36.74萬元,獲得用戶好評,2020年9月并在某鋼鐵企業大規模推廣應用,助力鋼鐵企業打造綠色環保節能型鋼企。