正交異性鋼橋面板疲勞病害分析及改造措施研究

陳 輝, 于 力, 耍荊荊

(1.南京長江第二大橋有限責任公司,江蘇 南京 210000 2.中交公路規劃設計院有限公司,北京 100088)

0 引言

隨著正交異性鋼橋面板的大規模使用[1-4],由于該類橋面板自身的受力特性和交通流量的增多增重,全世界范圍內的正交異性鋼橋面板均面臨著疲勞開裂的問題。從目前常規疲勞裂紋處治情況來看,存在處治后依舊開裂的現象,未能從根本上解決疲勞開裂問題。

本文通過研究提高正交異性鋼橋面板整體剛度的方法,同時結合實橋與足尺模型試驗結果,綜合安全、適用、耐久等因素的基礎上,為正交異性鋼橋面板疲勞病害加固維修措施提供理論分析模型和結果支持。

1 正交異性鋼橋面板疲勞病害原因分析

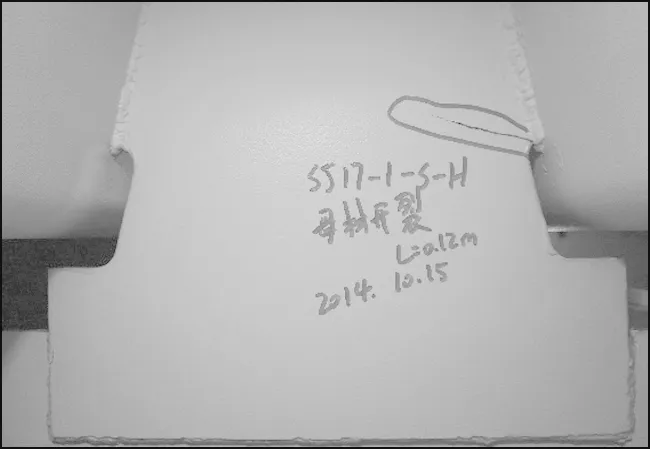

根據筆者實橋調查以及查閱相關文獻資料[6-7,10],正交異性鋼橋面板疲勞開裂主要為鋼構件母材裂紋及其連接焊縫裂紋,其中U肋縱向焊縫裂紋及橫隔板圓弧切口裂紋最為常見,見圖1、圖2。據筆者調查資料顯示,上述兩者裂紋占各類已發現裂紋總數約80%以上。

圖1 U肋縱向焊縫裂紋

圖2 橫隔板圓弧切口裂紋

正交異性橋面板在縱向及橫向上結構性能存在差異,輪載作用下橋面板發生“鼓曲”狀變形,頂板、縱肋和橫肋發生面外變形,在焊接連接約束處產生較大的次應力集中,容易引發疲勞開裂。此兩類主要疲勞裂紋病害形成原因主要是由于構件面外變形引起應力集中導致,具體原理分析如下所示。

1.1 U肋變形分析

當車輛沿U肋行走時,在縱肋與面板連接處承受相互平衡的3個彎矩的共同作用,當縱肋內側與外側不平衡時,裂紋有可能從彎矩較大側焊縫萌生。由于正交異性橋面板屬于柔性結構,車輪作用更容易集中在少數U肋處,使得以上結構響應幅度更為突出。

1.2 橫隔板變形分析

在縱向移動的汽車輪載作用下,縱向U肋反復撓曲變形迫使橫梁產生面外反復變形,當該面外變形受到約束時,將產生很大的次彎曲應力,約束剛度越大,次彎曲應力越大。另外,橫隔板在汽車荷載的豎直作用下,將產生垂直于橋軸方向的豎向撓曲變形,在弧形切口周邊將產生較大的面內彎曲應力和剪應力。由于橋面板剛度較小,會使荷載作用處橫隔板應力集中更加明顯。在以上兩種次應力循環作用下,往往在該處引起多發性的疲勞裂紋,并隨著裂紋擴展使母材開裂。

通過以上分析,由于正交異性鋼橋面板自身剛度較小,在輪載作用下受力較為集中、構件面外變形較大。當構件面外變形受到約束時,會產生較大的彎曲次應力,導致應力集中,并在反復荷載的作用下快速產生疲勞裂紋現象。

2 正交異性鋼橋面板與組合橋面板受力對比

正交異性鋼橋面板疲勞裂紋病害的根本原因為橋面結構剛度較小,頂板剛度顯著影響各構件之間的剛度分配,輪載作用下引起較大的局部變形。為從源頭改善現有正交異性鋼橋面板的疲勞病害現狀,本文研究高性能混凝土組合橋面板結構對橋面板受力、疲勞性能的影響。

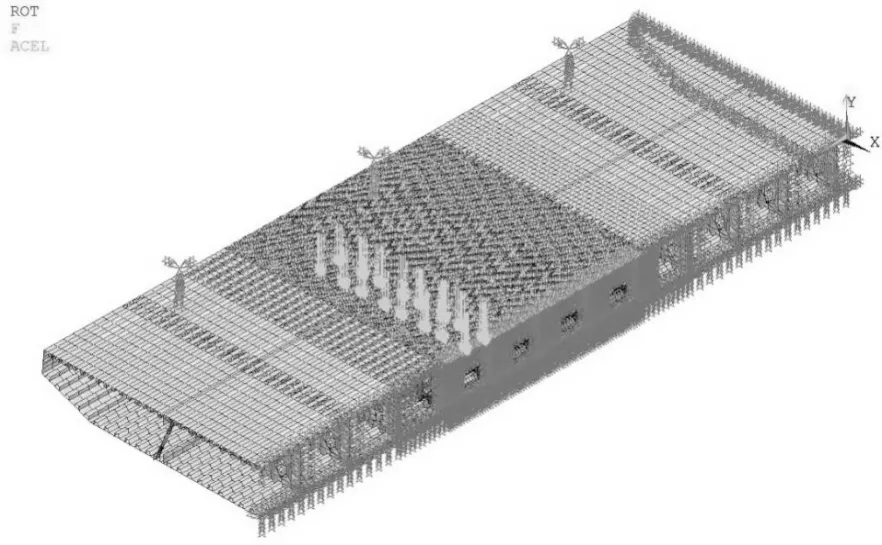

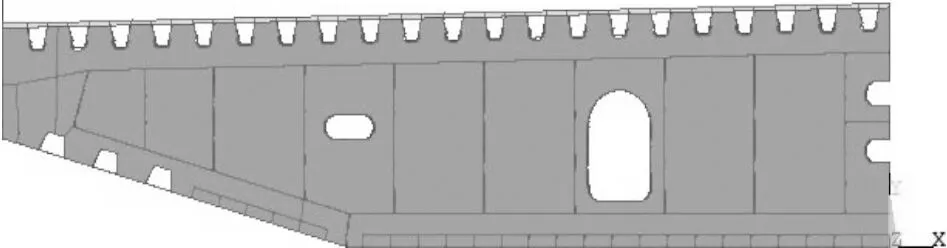

2.1 計算模型

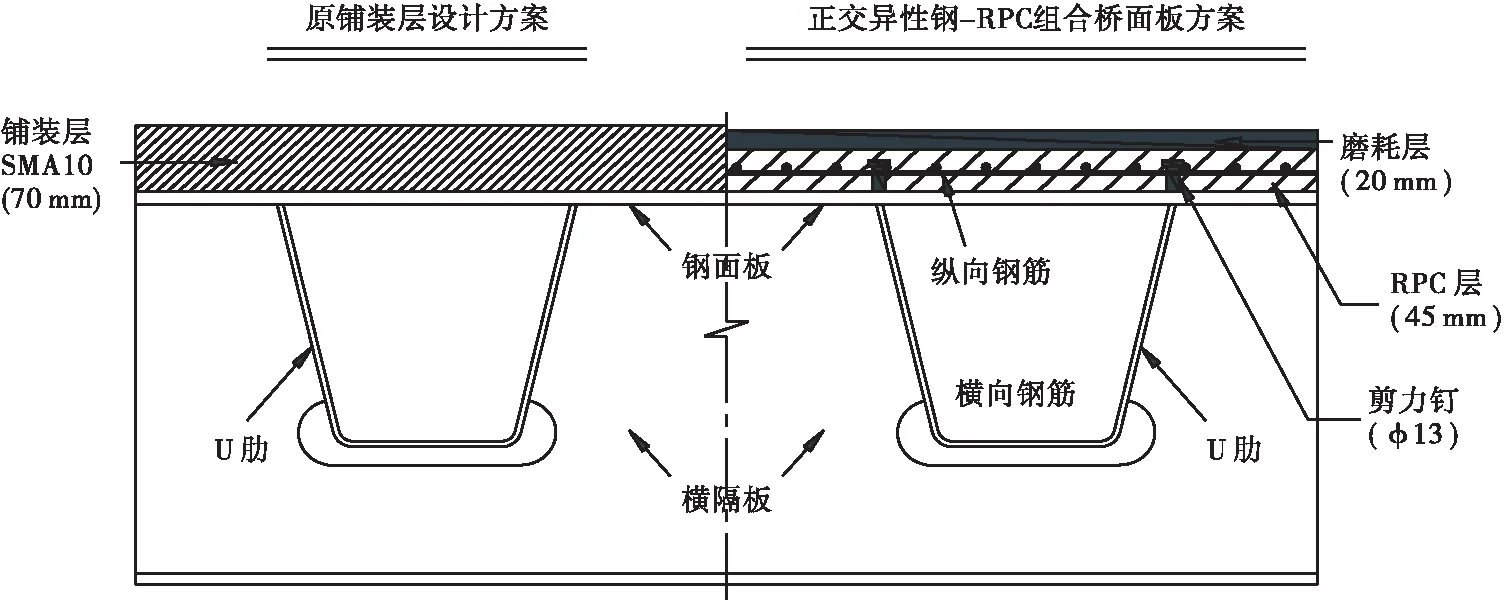

以跨長江的某座正交異性鋼橋面板橋梁為例,采用數值模擬的方法對橋面板構造的影響進行分析。有限元模型中,除頂板構造外,其余參數保持不變。組合橋面結構為橋面鋼板鋪裝55 mm厚RPC(活性粉末混凝土),RPC層參與結構受力。有限元模型如圖 3~圖 5所示。

圖3 有限元模型

圖4 正交異性橋面板模型

圖5 組合橋面板模型

2.2 計算荷載及加載工況

整體有限元模型不考慮恒載作用,在車道位置布置8輪荷載,輪重70 kN,橫向在車道位置加載,縱向考慮2種荷載工況:

工況A:荷載中心線縱橋向作用在橫隔板上方;

工況B:荷載中心線縱橋向作用在橫隔板間跨中位置。

2.3 計算結果

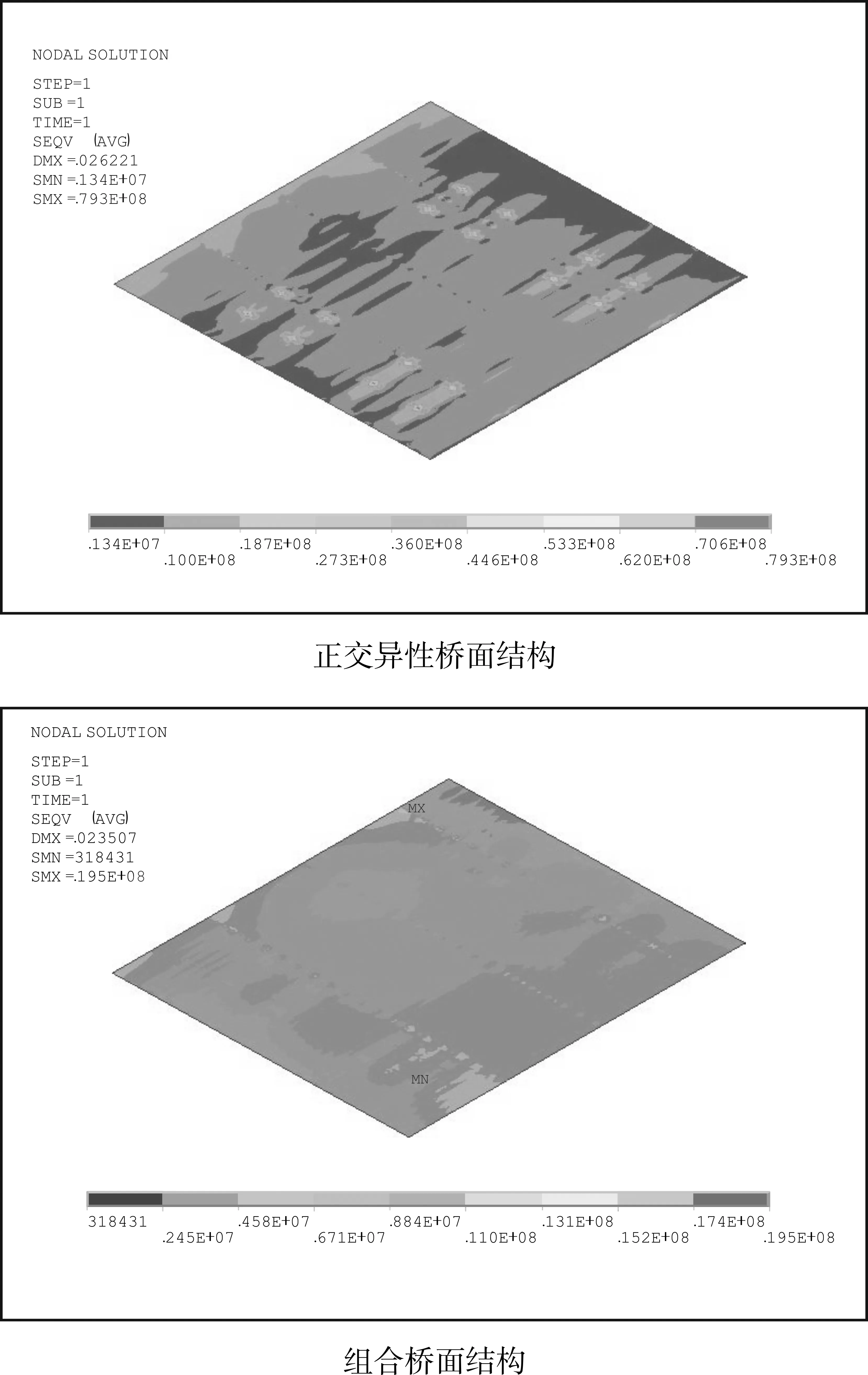

a.橋面板應力(見圖6)。

圖6 橋面板VonMises應力

在重車輪載作用下,正交異性橋面板和改造后的組合橋面板頂板受力形態差異較大,前者局部效應十分明顯,而后者主要是總體效應。前者等效應力最大79.3 MPa,后者等效應力最大19.5 MPa,最大位置并不相同,綜合來看,組合橋面板方案鋼頂板的等效應力降低約75%。

b.橫隔板應力(見圖7、圖8)。

圖8 工況B下橫隔板S1主應力

圖7 工況A下橫隔板S1主應力

工況A條件下,鋼箱梁方案橫隔板最大主應力59.5 MPa,組合橋面板方案最大主應力48.6 MPa,降低18%。

通過以上分析結果可知,橋面板改造后,各構件及連接細節的應力集中現象得到明顯改善。由此,增大橋面板剛度可有效降低各構件及連接細節的應力幅,提高結構的疲勞性能,從根本上降低裂紋開展的概率。

工況B條件下,鋼箱梁方案橫隔板最大主應力62.7 MPa,組合橋面板方案最大主應力39.1 MPa,降低38%。

c.U肋應力(見圖9~圖12)。

圖12 工況B下U肋豎向應力

圖9 工況A下U肋順橋向應力

工況A下,鋼箱梁方案U肋順橋向應力48.7 MPa,組合橋面板方案U肋順橋向應力36.4 MPa,后者較前者降低約25%;工況B下,鋼箱梁方案U肋順橋向應力70.8 MPa,組合橋面板方案U肋順橋向應力54.6 MPa,后者較前者降低約23%。

考察在U肋與頂板、橫隔板交角位置U肋豎向應力,工況A鋼箱梁方案最大壓應力和最大拉應力分別為-53.2和62.7 MPa,組合橋面板方案最大壓應力和最大拉應力分別為-23.2和17.8 MPa,分別降低約56%和71%;工況B鋼箱梁方案最大壓應力和最大拉應力分別為-65.2和67.2 MPa,組合橋面板方案最大壓應力和最大拉應力分別為-22.6和13.3 MPa,分別降低約65%和80%。

圖10 工況B下U肋順橋向應力

圖11 工況A下U肋豎向應力

通過以上分析結果可知,正交異性鋼橋面板整體剛度的不足,可以通過改造成RPC組合橋面結構后得到提高。改造為組合橋面板后,由于橋面結構剛度提高,使得荷載作用較為均勻分攤在結構上,橋面整體受力情況明顯改善,應力集中降低,可以從根本上緩解或消除鋼結構疲勞損傷。

3 現有實驗成果驗證

由于現有正交異性鋼橋面板改造尚處于起步探索階段,高性能混凝土組合橋面板模型試驗及實橋試驗顯得尤為重要,可有效驗證理論分析結論。國內外已進行一些正交異性板改造為高性能混凝土組合橋面板的實驗研究見圖13~圖15,主要為實驗模型及實橋試驗段。目前已有研究成果如表1所示。

表1 國內外高性能混凝土組合橋面板的實驗研究Table1 Experimentalstudyonhighperformanceconcretecompositebridgedeckathomeandabroad年份國家結構型式應用結論2003荷蘭Caland橋[5]正交異性鋼-RHPC組合橋面板原橋面板結構中的應力降低約80%;橋面板和U肋之間的縱向焊縫應力降低約為60%2011廣東虎門大橋[6]正交異性鋼-RPC組合橋面板截面有效高度增大20%;不同截面配筋率下RPC組合橋面結構抗彎拉強度提高30%~50%2011廣東馬房橋[8-9]正交異性鋼-STC組合橋面板縱肋構件縱橋向應力降低幅度達80%,面板橫向應力降低幅度達92%,局部撓度下降幅度達81%;經過兩年多的運營,新鋪裝組合橋面結構體系未見任何開裂和破損,橋面系結構構件受力改善效果穩定。

圖13 荷蘭Caland橋及高性能混凝土組合結構體系

圖14 虎門大橋模型實驗橋面結構與原設計橋面結構對比

圖15 廣東馬房橋橋面結構改造

4 結論

通過高性能混凝土對正交異性鋼橋面板進行組合橋面結構改造后,有效提升了橋面結構的整體剛度。輪載作用下,可顯著降低橋面板及橫肋縱肋的應力集中現象,提高鋼箱梁結構的疲勞耐久性,降低橋梁運營風險。

對正交異性鋼橋面板進行組合結構改造,是對正在遭受疲勞病害困擾的鋼箱梁橋進行維修加固的根本方向。盡管現在這方面的加固實踐相對缺乏,但隨著對高性能混凝土材料以及組合鋼橋面板性能研究的不斷深入,相信在不遠的將來,該維修加固技術會在設計與施工工藝方面愈趨成熟,為百年工程橋梁的運營保駕護航。