超大型鋼殼混凝土沉管隧道線形預估分析

張超,劉兆權,成益品,熊金海

(1.中交一航局第二工程有限公司,山東 青島 266071;2.中交第一航務工程局有限公司,天津 300461;3.廣東省公路建設有限公司,廣東 廣州 510623)

0 引言

沉管隧道施工中關鍵的控制點就是隧道平面線形控制,即軸線控制。可從兩個角度進行分析,1)整體與局部考慮,隧道平面線形控制既要控制整個隧道的安裝軸線與設計軸線之間不能出現大的偏差,也要控制相鄰兩個管節之間不能有過大的錯邊;2)平面兩個維度的考慮,其一是沉管隧道軸線與設計軸線的偏差,其二是管節對接安裝后由于GINA止水帶硬度的不均勻性及受力狀態的差異,導致不同位置GINA止水帶壓縮量不同,造成里程方向的偏差。沉管隧道因各自結構構造及整體線形的差異,其軸線控制的要求也不盡相同,在施工過程中必須滿足線形控制的要求[1-5]。

基于深中通道鋼殼混凝土沉管隧道建設,通過對沉管鋼殼制作、托運,管節澆筑、沉放安裝定位全過程分析,對沉管平面線形產生絕對偏差可能的影響因素有:鋼殼制作的誤差(已安裝管節非GINA端的端鋼殼水平向偏角和平整度及待安裝管節GINA端的端鋼殼水平向偏角和平整度)、相鄰管節間平面對接施工誤差(導向系統)、已安管節軸線與設計軸線的平面偏角、測量方法與貫通測控技術水平造成的偏差、管節接頭間GINA止水帶的不均勻壓縮(橫向)。

1 隧道線形控制措施

沉管隧道線形控制的影響因素覆蓋沉管隧道建設全過程,針對不同工程階段,對相應的線形控制方法進行研究[6]。

1.1 鋼殼制作及混凝土澆筑偏差

1)施工精度的誤差控制

設計階段:根據GINA止水帶安裝及壓接要求,設計方提出明確的端鋼殼端面平整度及偏角要求,指導施工。

施工階段:根據設計要求,施工方嚴格按照設計提出的技術標準精細化施工,端鋼殼偏差會影響隧道軸線。施工中應嚴格控制管節端面的精度,包括安裝GINA止水帶的端鋼殼和對應的受壓光面端鋼殼,對其平整度、水平向和豎向偏角都要嚴格控制。端鋼殼的焊接、混凝土擠壓引起的變形都會造成端鋼殼的平面度、平整度發生變化,影響管節軸線。

2)塢內測量的誤差控制

鋼殼澆筑完成后需對其空間姿態進行測量并擬合,確定管節的長度和兩端面的豎向、水平向偏角。管節姿態的測量誤差會引起管節長度和端鋼殼角度,進而影響隧道線形。為降低測量誤差對線形控制的影響,測量工作應統一操作標準,嚴格遵守測量儀器的操作規程,測量作業時須排除對測量工作有干擾的影響源。

1.2 相鄰管節間平面對接施工誤差(導向系統)

1)設計階段

導向系統對管節的對接安裝起到重要作用,導向系統由導向桿和導向托架組成,為了保證導向桿落位導向托架時的可操作性,設計導向托架兩側壁預留5~10 cm的調節距離,管節就位即將著床時可在此范圍進行軸線位置的調整。

2)施工階段

管節沉放安裝時,待沉管節端部在縱向上距離已沉管節端部2 m(距離過大難以保證對接精度,距離過小增加管節姿態調整風險)左右時進行橫向對接。管節下放至水下沉管隧道基礎面高度,導向桿就位后,由導向裝置造成的管節線形偏差,可在此范圍內進行調節。通過導向系統進行線形偏差控制,首先應保證導向桿與導向托架在舾裝時的定位準確,要求測量定位工作盡量精確,導向裝置水下安裝沉管時的測量工作和干塢內的測量應保持一致性,不容許出現大的偏差。

1.3 已安管節軸線與設計軸線的平面偏角

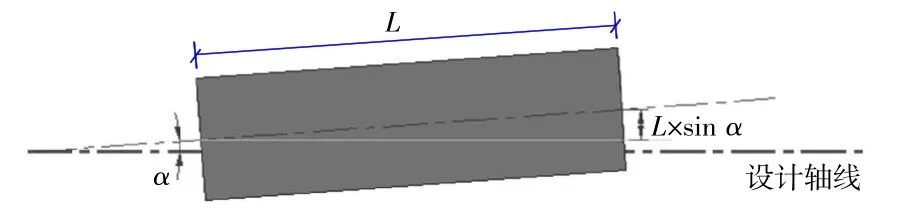

已安裝管節的首、尾兩端與設計軸線之間存在一定的距離偏差(圖1),造成管節的軸線與設計軸線存在夾角α,待安裝管節若與已安裝管節自然壓接安裝,則待安裝管節的軸線理論狀態下與設計軸線的夾角也為α。待安裝管節的軸線與設計軸線必然出現偏差,且待安裝管節的首端(與已安管節對接端)到尾端與設計軸線的偏差越來越大,這種誤差的累積對沉管安裝極為不利。假設單個管節長度為L,則單個管節與設計軸線的最大偏差大于L×sinα。

圖1 管節軸線偏差示意圖Fig.1 Schematic diagram of elements axis deviation

避免這種誤差的方法,一是對已安裝管節線形標定后,若存在較大軸線偏差,則進行管節的調整;二是對已安裝管節無法調節的軸線偏差,待安裝管節在安裝前制定糾偏方案,管節沉放對接時,按照糾偏后的管節軸線偏差指標進行控制。

1.4 測量方法與貫通測控技術水平造成的偏差

測量方法和貫通測控技術造成的沉管隧道軸線偏差,主要是由于隧道長度增加后貫通測量控制網測量精度降低導致軸線偏差,為此根據隧道長度進行儀器選型、控制網網型等的研究,確保測量精度滿足設計要求。

1.5 管節接頭間GINA止水帶不均勻壓縮(橫向)

在進行管節對接施工時,管節橫向定位完成后,連接兩個管節間的拉合裝置,以實現GINA壓合止水[7]。GINA止水帶的壓縮量D=F/E,其中:F為GINA壓縮時的拉合力;E為GINA壓縮過程的平均壓縮模量。

造成管節接頭間GINA止水帶的不均勻壓縮的原因主要有兩個:1)由于GINA受到的拉合力不均勻,即F大小不一致,硬度相同的GINA止水帶,管節安裝時受到大小不同的拉合力,GINA的壓縮量不同;2)由于GINA止水帶本身的硬度不均勻,即E的大小不同,管節安裝時受到同樣大小的拉合力,GINA的壓縮量不同。

對于管節接頭間GINA止水帶的不均勻壓縮造成的管節軸線偏差控制,需要做到以下幾點:

1)針對不同管節的水深和埋深安裝環境,選擇適合的GINA材料型號;

2)GINA止水帶的生產質量必須合格,其硬度不允許出現過大的不均勻性;

3)管節對接施工過程中應做好拉合力的監控,及時調整拉合力的大小。有時根據已安裝管節的軸線偏差情況,需要調整GINA的壓縮量,使其發生不均勻壓縮,調整管節的軸線至設計軸線,這需要在管節托運安裝之前制定好安裝方案,管節安裝現場嚴格實施。

2 相鄰管節相對偏差影響分析

根據深中通道已安裝完成的4根管節進行相鄰管節相對偏差影響分析,主要影響因素包括導向桿及導向托架的安裝位置偏差以及已安管節導向托架南北側墊板厚度。

2.1 導向系統

2.1.1 導向系統標定

管節縱移至深塢區完成船管連接后使用壓載水系統將管節調平然后進行導向系統標定。標定使用全站儀將導向系統軸線調節至距離管節軸線2 m處,嚴格控制軸線偏差,系統調好后進行緊固螺栓工作,螺栓緊固后測量數值作為導向系統安裝偏差。導向系統標定結果見表1。

表1 導向系統標定結果統計Table 1 Statistics of calibration results of guidance system mm

2.1.2 導向托架墊塊安裝

深中通道選用導向桿直徑63 cm,導向托架下部間距73 cm。管節安裝前在導向托架左右兩側安裝總厚8 cm的墊板,根據已安管節尾端軸線偏差確定墊板安裝厚度。管節水力壓接完成后導向桿進入導向托架位置固定,潛水員水下量取導向桿南北側間距確定首端實際偏位,已安裝完成的各管節墊板安裝厚度及南北側間距統計見表2。

結合導向系統標定結果及導向托架墊塊安裝數據計算相鄰管節相對偏差范圍見表3。

表2 導向系統統計表Table 2 Statistical table of guidance system cm

表3 相鄰管節相對偏差統計表Table 3 Statistical table of relative deviation of adjacent elements mm

2.2 相鄰管節相對偏差統計

根據相鄰管節錯牙數值可以直觀看出管節相對偏差,錯牙量取包括2種方式,一種是潛水員在體外量取,另一種是已安管節中管廊人孔門開啟后在結合腔內量取。

相鄰管節相對偏差還可根據貫通測量時測量的已安管節尾端軸線偏差及新安管節首端軸線偏差計算。

2.3 統計分析

通過比較不同測量方法下的相鄰管節相對偏差可以看出,相對偏差基本一致(除E2管節外),最大互差9.4 mm,最小互差0.1 mm,說明沉管安裝首端控制較好,見表4。

表4 不同測量方法相鄰管節相對偏差統計Table 4 Relative deviation statistics of adjacent elements by different measurement methods mm

3 模擬安裝分析

根據已安管節線形、已安管節尾端端鋼殼水平向偏角、待安管節首端端鋼殼水平向偏角及待安管節長度進行管節無錯牙模擬安裝。已安管節線形根據貫通測量結果進行計算,端鋼殼水平向偏角取管節縱移至淺塢區時測量值[7]。

3.1 端面間距統計

深中通道標準管節寬46 m,長165 m,對接端間南北側距相差1 mm導致尾端偏離管節軸線約3.6 mm。

南北側端面間距偏差是導致管節尾端偏差的重要因素,根據體內、體外測量的端面間距計算尾端偏差與模擬安裝結果一并分析。

管節水力壓接完成后人孔門開啟前,潛水員在管節外側對端面間距進行測量,南北側各測量上中下3處間距值。人孔門開啟后,測量人員在結合腔內對端面間距進行測量,南北側測量6~9個點。計算體內、體外測量的間距差值推算管節尾端偏離軸線的數值。

3.2 數據統計

貫通測量結果真實反映管節安裝完成后的首尾端軸線偏差,根據首尾端軸線偏差可計算管節的實際走向,可與端面間距影響數據一并分析。管節軸線偏移統計見表5。

表5 管節軸線偏移統計Table 5 Statistics of elements axis offset mm

綜合管節首端相對偏差以及端面間距對管節軸線的影響與模擬安裝結果及實際安裝結果進行統計分析,管節安裝軸線偏差呈現規律性,管節模擬安裝結果與實際安裝結果基本一致,但需與多種影響因素聯合分析,見表6。

表6 管節模擬安裝結果與端面間距影響數據比對表Table 6 Comparison table of simulation installation results of elements and influence data of end face distance mm

4 結語

深中通道作為繼港珠澳大橋之后又一超長沉管隧道工程,沉管安裝精度要求更高,為確保隧道線形在管節安裝前需進行線形預估,依此提供施工參考意見。根據上述統計分析針對管節相對偏差計算及模擬安裝得出以下結論:

1)相鄰管節相對偏差影響因素包含舾裝件安裝偏差,舾裝時應嚴格控制導向系統安裝偏差;

2)導向托架墊塊尺寸與安裝到位后的導向桿距托架邊緣間距及導向系統安裝偏差共同分析;

3)管節制作存在南北側偏差方向不一致現象,管節舾裝應做好管節外形尺寸的測量工作;

4)管節模擬安裝與實際安裝結果存在差異,主要原因包括無錯牙安裝較難實現以及端面南北側間距差值導致尾端偏離預估軸線,管節模擬安裝的事前分析應結合導向托架墊塊尺寸,事后分析應結合端面間距;

5)線形分析數據僅供施工參考,由于鋼殼結構尺寸偏差及尺量方式的局限性,管節的實際線形應以貫通測量結果為準。