密度控制系統改造的實踐

(新疆龍煤能源有限責任公司黑眼泉煤礦選煤廠,哈密 839200)

0 引 言

黑眼泉洗煤廠2013年8月16日投產,是年處理能力為180萬噸的礦井型洗煤廠,密控系統為某公司設計及安裝,現已使用8年。密度控制系統是選煤質量控制的核心,直接影響到精煤數質量指標,關系到企業經濟效益。在近兩年的生產實踐過程中,原有密控系統軟、硬件已不再適應當前生產的需要。一是原設計沒有獨立的PLC密控系統;二是密控軟件無法實現自動化的控制功能;三是密度控制系統不夠靈活、密度測量不穩(主要原因是測密度這位的法蘭間距過小,只有1.2米);四是分流不到位;五是合介桶“加水”管太細,加水較慢;六是合介桶“補水”沒有電動控制裝置,沒有實現遠程操作;七是密度操作可用數據不足、反映不直觀,不利于現場觀察分析。基于此,密控系統改造已勢在必行。

1 技改方案

2020年9月密控系統改造方案落地,將原密控系統更型為百斯特密控系統(包括軟、硬件)。

2 技改實施

(1)更換了密度計、磁性物含量計、電動執行器、分流箱、液位計、壓力表、控制柜、軟件等。

(2)密度計安裝位置和方式重新變化:密度計測定壓力的兩法蘭間距加長到2.8米,采用壓差式壓力表測量分選密度;現場安裝了可視化密控操作裝置。

(3)安裝了獨立的密度控制柜,控制柜到現場所有傳感器重新布線,信號傳輸改為雙系統。

(4)新增2臺DELL27顯示器及密控操作系統;并添加手動密控操作系統。

(5)軟件操作界面增設了操作聲音引導功能。

(6)將密控操作相關數據全部上傳至電子大屏。

(7)二樓紅外線定位儀更型為壓差式液位計安裝在一樓原煤合格介質桶上。報警液位控制在≤2.16米或≥3.80米。

(8)四樓旋流器入料壓力表更型為壓差式壓力表,壓力表量程設定為0-0.5MAP。

(9)拆除精煤預脫介弧形篩篩下溜槽及分流箱,更換3臺分流箱,并將弧形篩下分叉溜槽改為兩根耐磨管(φ426),一根去分流篩;一根去二樓精煤磁選機。

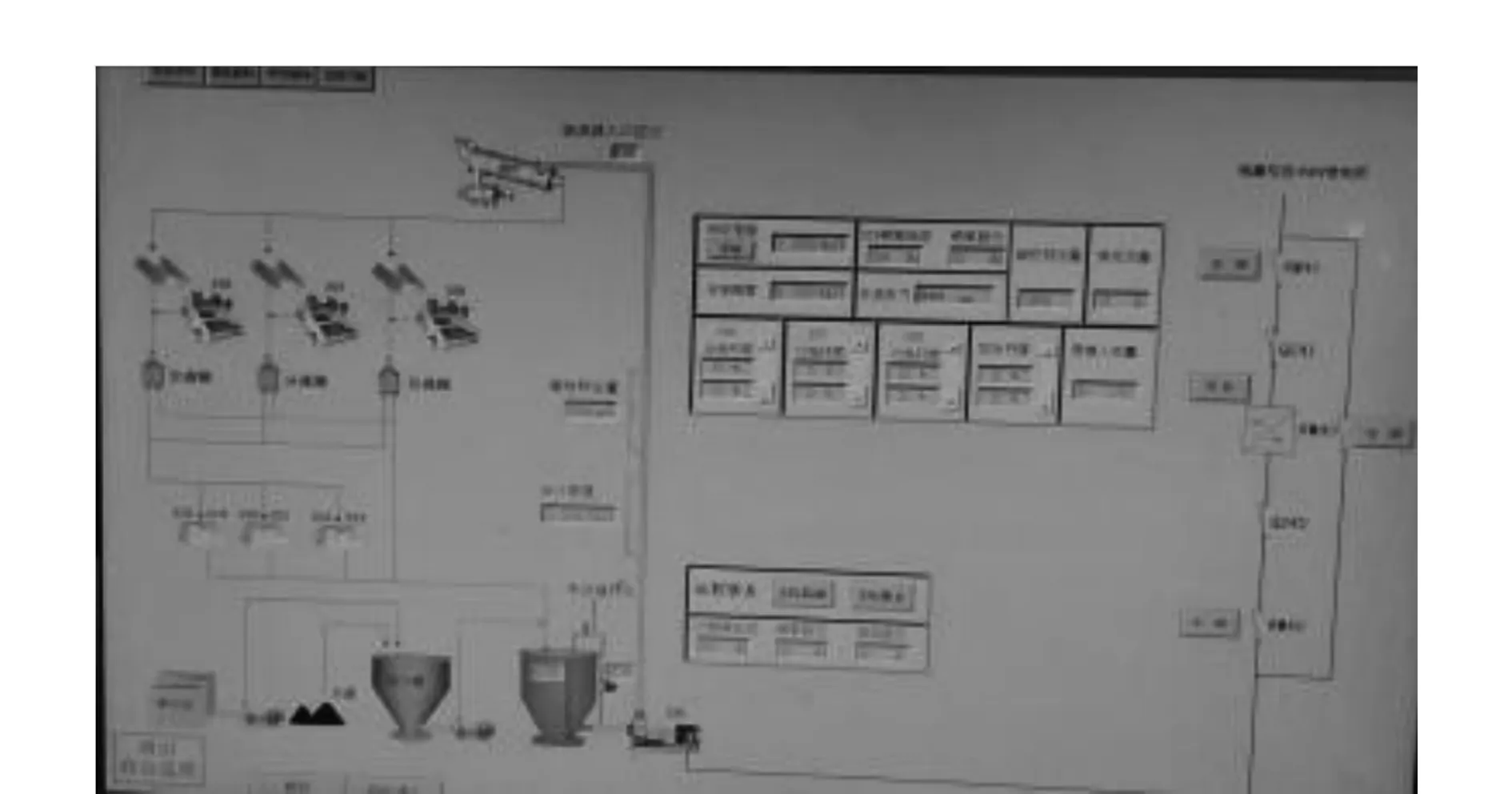

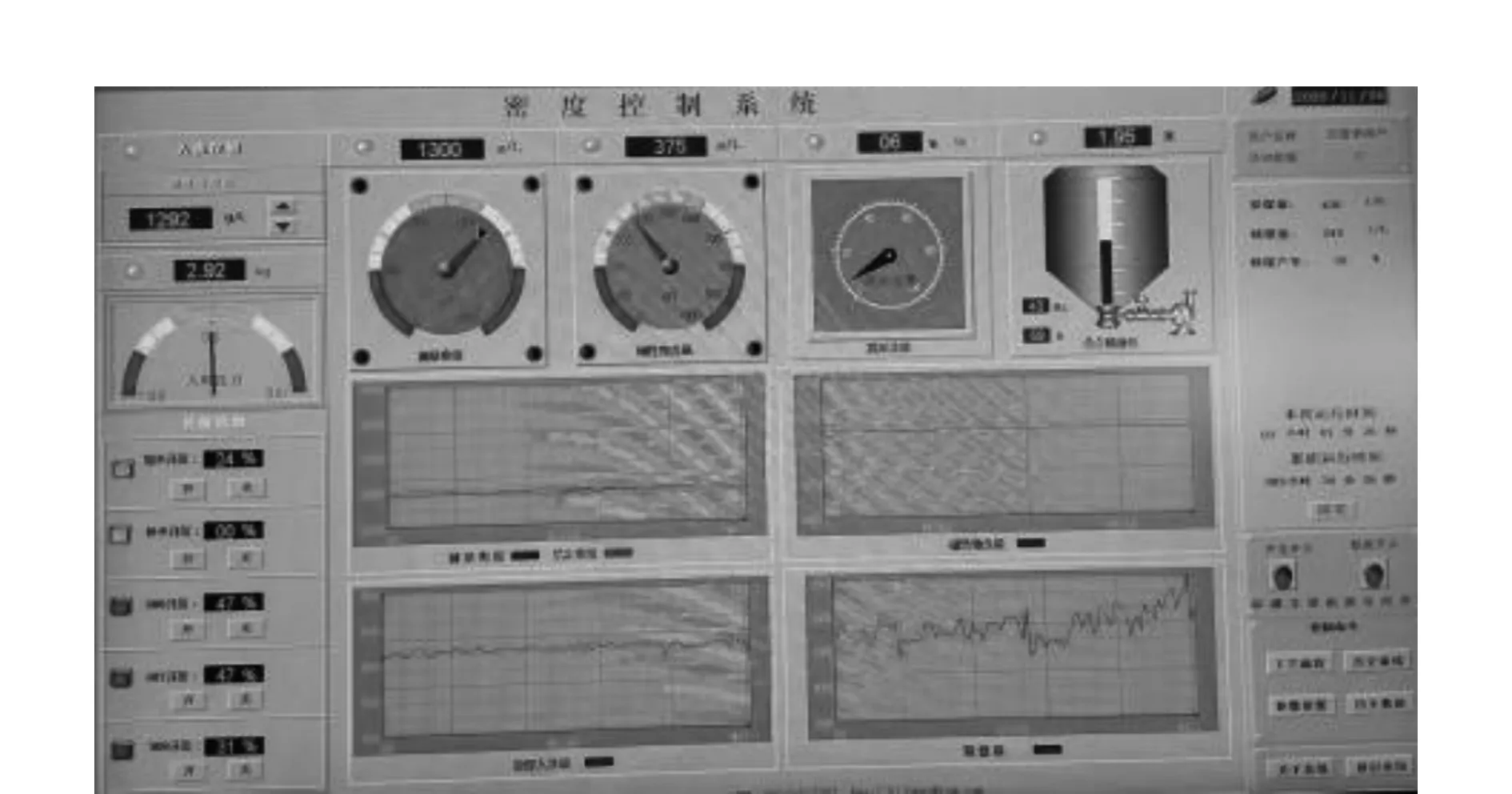

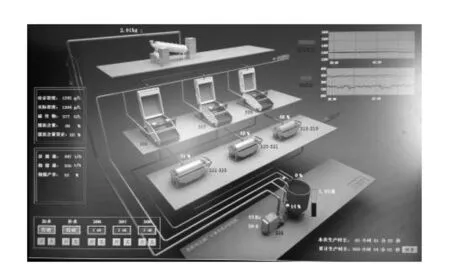

改造前后密控操作及顯示界面如圖1-圖4所示。

圖1 改前密控操作系統圖

圖2 改后密控操作系統1

圖3 改后密控操作系統2(動態模擬工藝)

圖4 新增手動模擬密控操作系統

3 工程投入

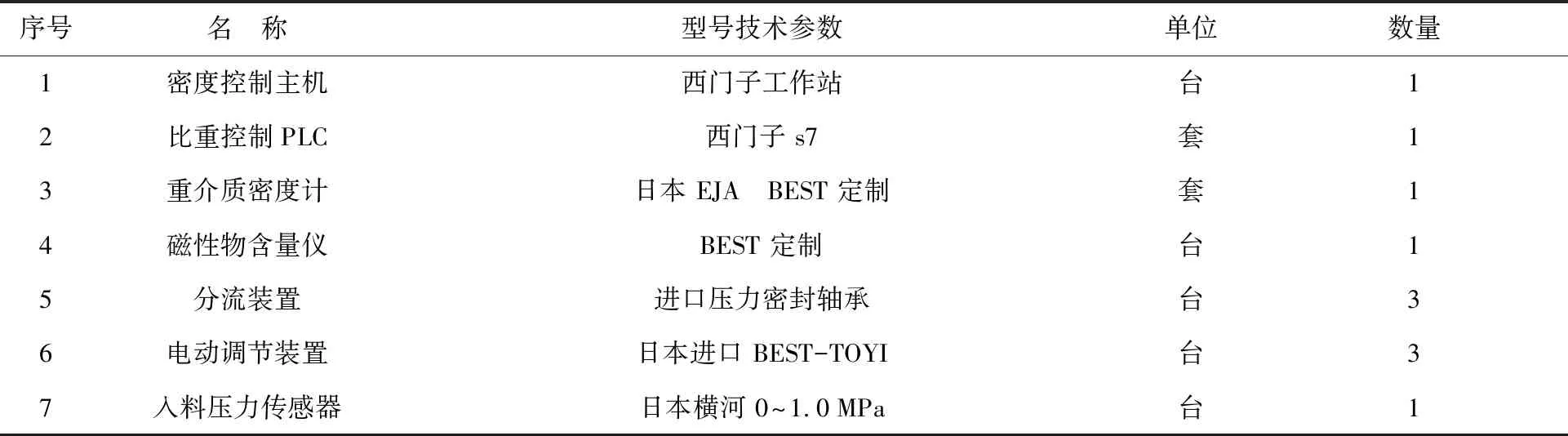

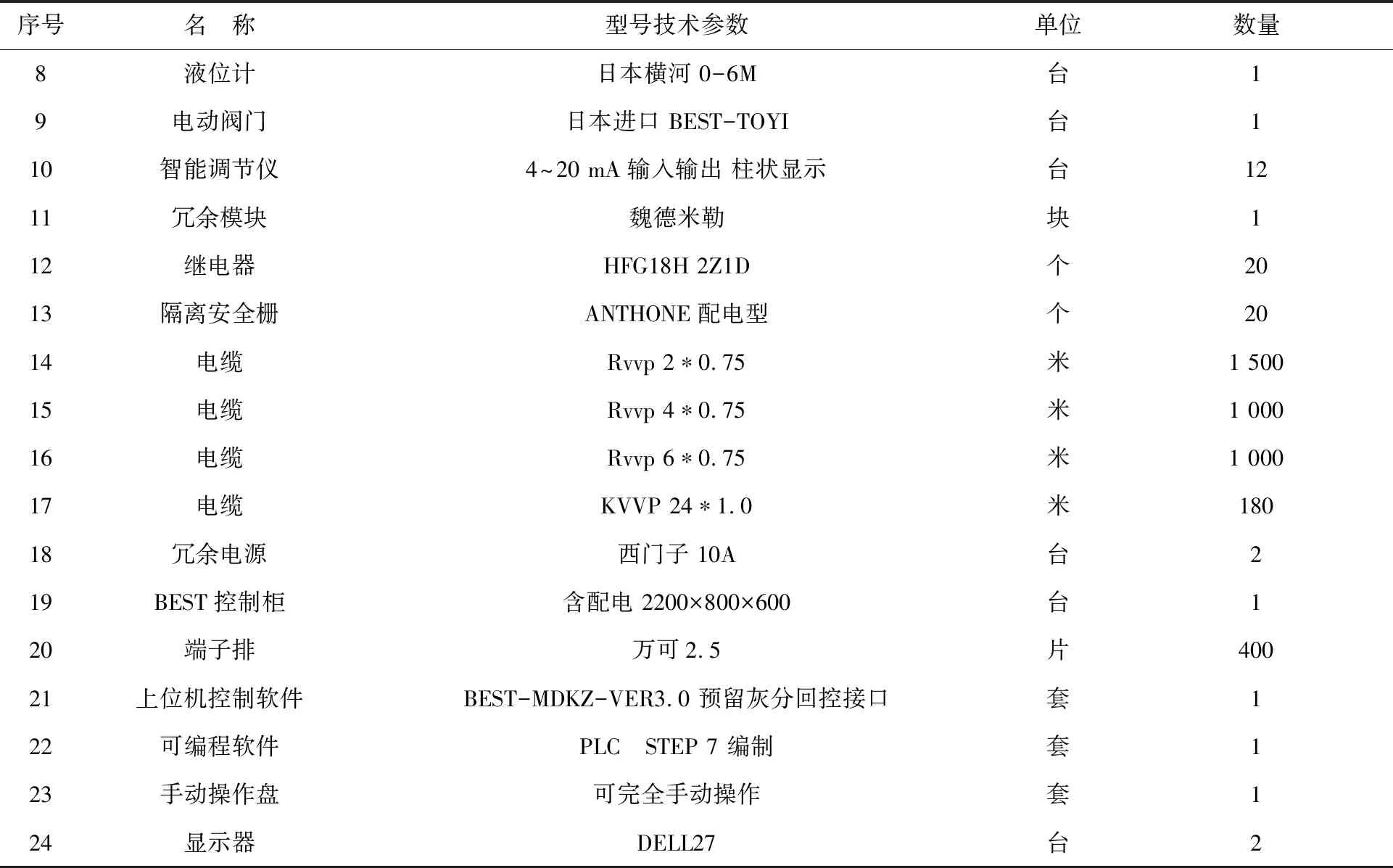

整個密度控制系統改造58萬元,工程項目投入詳見表1。

表1 黑眼泉選煤廠密控系統改造項目投入清單

續表1

4 應用效果

(1)密度計安裝方式合理,使得密度測量值更加穩定。

(2)獨立的PLC控制系統(日產),使得數據處理/傳輸速度更快。

(3)采用雙系統操作模式,增加了手動密控操作模式,保證了任何情況下不影響正常生產。

(4)由于現場安裝可視化密控裝置,可實現小指標現場操作。

(5)生產數據可視化程度提高,數據信息量增加。電腦操作界面實現了密度、磁性物含量、入料壓力、煤泥含量、合介桶液位、原煤入洗量、精煤量在線數據及曲線動態顯示,信號傳輸更為直觀。

(6)自動化程度提高,補水、加水、分流全部實現遠程操作。

(7)密度調整靈敏度增強,波動幅度由20 g/L降低到5 g/L,精煤指標穩定率由52.52%提高到60.30%提高了7.78%。

(8)數據顯示場所增加。調度室大屏、三樓密控裝置現場及調度室2臺電腦操作界面。

(9)軟件增加了語音操作模式,信號傳輸更為直觀。

5 效益分析

5.1 經濟效益

改造后精煤灰分穩定率提高7.78%,使精煤產率提高1.40%,年入洗能力按200萬噸計算,則年新增效益為200萬t*1.40%*(400-170)元/t=644萬元。

5.2 社會效益

更型改造后密控系統自動化水平大幅提高,工人勞動強度大幅下降,實現了節能降耗的目的。

6 結束語

此改造歷時20天,通過近2個月的實踐證明,此密控系統改造運行可靠,具有很好的推廣和應用價值。