濕法磷酸凈化副產萃余酸脫鎂技術研究

吳邦文,蔣世國,田仁道,崔 艷

(甕福(集團)有限責任公司 甕福化工公司,貴州 福泉 550501)

萃余酸是指濕法磷酸萃取凈化之后剩余的磷酸,主要用于生產磷酸一銨(MAP)、磷酸二銨(DAP)、工業級磷酸氫二鈉(DSHP)、重過磷酸鈣、磷酸氫鈣等[1-8]。然而,萃余酸因富集了較多的金屬雜質(特別是Mg2+)[9-10],嚴重影響了其后續綜合利用。為提高萃余酸的綜合利用價值,鎂離子的去除顯得尤為重要。

目前,甕福(集團)有限責任公司(以下簡稱公司)100萬t/a濕法磷酸凈化(PPA)裝置,副產萃余酸P2O550萬t/a(根據公司戰略規劃,按50%凈化率計算)。結合化工園區原料及產品情況,認為硫酸是一種較為經濟的脫鎂劑。本研究采用濃硫酸脫除萃余酸中鎂,探討萃余酸脫鎂過程中物料比、反應溫度和反應時間對脫鎂效果的影響,旨在為萃余酸的回收利用提供有效的凈化工藝,為公司轉型發展提供技術支持。

1 實驗部分

1.1 主要儀器及材料

儀器:恒溫水浴鍋,分析天平,電感耦合等離子體發射光譜儀(ICP),攪拌器,微孔過濾器,空壓機,蠕動泵。

實驗材料及試劑:萃余酸(w(H3PO4)60%),來自公司凈化濕法磷酸生產裝置;濃硫酸(w(H2SO4)98%),來自公司硫酸生產裝置;鎂標準溶液,購于廣州分析測試中心科力技術開發公司。

1.2 實驗方法

稱取一定量的萃余酸置于燒杯中,放置于恒溫水浴鍋中恒溫加熱,設置固定轉速(250 r/min)對萃余酸進行攪拌;按比例稱取一定量的濃硫酸(w(H2SO4)98%),根據反應時間,用蠕動泵連續均勻加入萃余酸中,待反應完成后,對反應液進行過濾;濾渣及濾液送至公司質量檢測中心采用ICP進行鎂含量分析。脫鎂后萃余酸用來與磷礦反應生產磷酸。

2 結果與討論

2.1 單因素實驗

為驗證濃硫酸脫除萃余酸中鎂離子的可行性,開展單因素實驗研究。

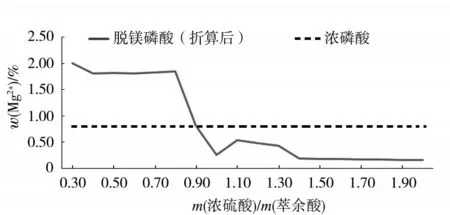

基于工廠生產實際,為方便萃余酸與公司濕法磷酸產品進行對比,并對萃余酸脫鎂后的應用提供參考,以公司的濕法濃磷酸作為對照(濃磷酸w(P2O5)平均值為49.07%,w(Mg2+)平均值為0.8%)。萃余酸w(P2O5)為46%左右時,w(Mg2+)為2.9%。在反應溫度為40℃、反應時間為1 h條件下,考察不同物料加入比例條件下的脫鎂效果。所有實驗數據均是將脫鎂磷酸w(P2O5)折算成49.07%后進行鎂離子含量分析,結果見圖1。

圖1 不同物料加入比例條件下脫鎂磷酸中鎂離子含量變化趨勢

由圖1可知,隨著m(濃硫酸)/m(萃余酸)增大,脫鎂磷酸中w(Mg2+)降低,當m(濃硫酸)/m(萃余酸)大于0.95時,折算后的脫鎂磷酸中鎂離子含量低于濃磷酸中鎂離子含量。

m(濃硫酸)/m(萃余酸)>1.00以后,脫鎂磷酸中鎂離子含量逐漸趨于穩定;m(濃硫酸)/m(萃余酸)大于1.8時,隨著濃硫酸加入比例的升高,脫鎂磷酸中鎂離子含量基本不變。

2.2 正交實驗

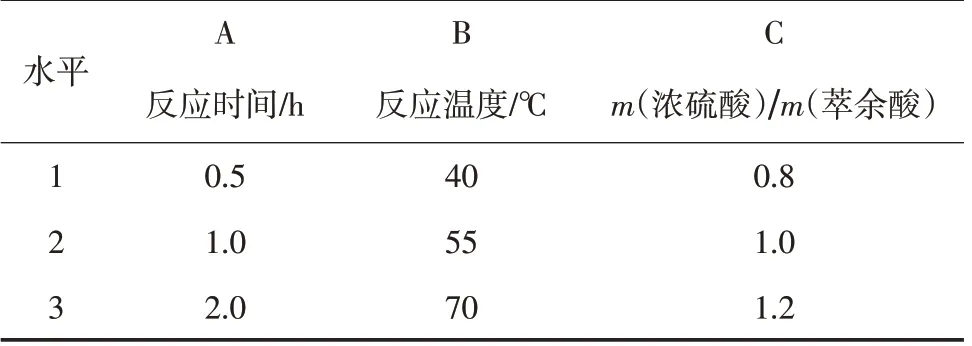

根據萃余酸的脫鎂工藝,選擇反應溫度、反應時間及濃硫酸與萃余酸質量比3個因素,以L9(34)正交實驗確定萃余酸脫鎂的最佳工藝條件。正交實驗因素水平詳見表1。

表1 正交實驗因素水平

1)極差分析

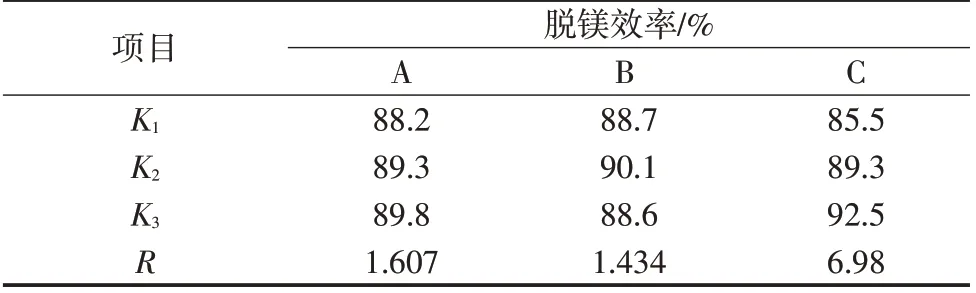

正交實驗結果及極差分析分別見表2、表3。

表2 正交實驗結果

由表3可以得出,極差RC>RA>RB,說明對實驗結果影響的顯著程度為:因素C(濃硫酸與萃余酸質量比)>因素A(反應時間)>因素B(反應溫度)。

表3 實驗結果極差分析

對于因素A(反應時間),均值A3>A2>A1,說明A3為因素A的優水平,即2 h為反應時間的優水平,隨著反應時間繼續延長,萃余酸鎂脫除率逐漸升高,但升高較為緩慢。

對于因素B(反應溫度),均值B3<B1<B2,說明在該組實驗中,B2為因素B的優水平,即反應溫度為55℃,并且隨著反應溫度的升高,萃余酸鎂脫除率呈先升高后下降的趨勢,但變化幅度較小。

對于因素C(濃硫酸與萃余酸質量比),均值C1<C2<C3,說明C3為因素C的優水平,隨著濃硫酸與萃余酸質量比的增加,萃余酸鎂脫除率呈上升趨勢,當濃硫酸與萃余酸質量比為1.2時,萃余酸中的鎂脫除率最高。

綜合以上結論,該組實驗優化水平組合為A3B2C3,即反應時間為2 h,反應溫度為55℃,濃硫酸與萃余酸質量比為1.2。

2)方差分析

對實驗結果進行方差分析,結果見表4。

表4 實驗結果方差分析

由表4可以看出,3個因素水平下對脫鎂效率影響均不顯著,不必進行各因素水平間的多重比較,可從表3中選擇平均數大的A3、B2、C3組合成最優水平。

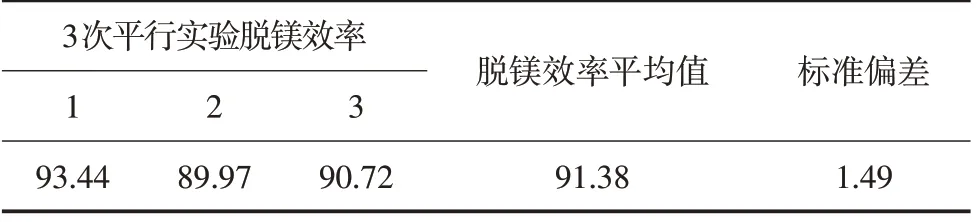

2.3 實驗結果驗證

對最佳組合A3B2C3進行3次重復實驗,結果見表5。從表5可以看出,在最佳工藝條件下對萃余酸進行脫鎂,脫鎂率較高且脫鎂效果穩定,表明本工藝可應用在萃余酸回收利用過程中。

表5 優選組合3次平行實驗結果 %

3 結語

濕法磷酸凈化副產物萃余酸脫鎂工藝的最佳工藝條件:m(濃硫酸)/m(萃余酸)為1.2,反應溫度為55℃,反應時間為2 h,其中關鍵因素為m(濃硫酸)/m(萃余酸)。最佳條件下萃余酸脫鎂效率可達到90%以上。本實驗研究的萃余酸脫鎂工藝不但解決了萃余酸中鎂雜質的高效脫除問題,而且大幅度降低了萃余酸脫鎂的成本,為萃余酸的循環利用提供了技術參考。