中國鉛冶煉工業技術創新與應用實踐

吳衛國,宋 言

(中國恩菲工程技術有限公司,北京 100038)

0 引言

鉛是人類最早使用的金屬之一[1-2]。人類在7000年前就已經認識到鉛,公元前3000年,已經會從礦石中熔煉鉛[3-5]。我國在距今3500~3800年的二里頭文化遺址中發現了加入鉛作為合金元素的青銅器[6]。

金屬鉛及鉛合金因其優良的延展性和抗腐蝕性被廣泛應用于電纜護套、機械制造、船舶制造、輕工等行業,鉛具有優良的防輻射性能,因此被廣泛用于射線防護,而金屬鉛的化合物(如硫酸鉛等)則多應用于蓄電池領域[7-12]。新中國成立以來,我國十分重視鉛的生產。2003年,我國鉛產量達到154.1萬t,超過美國成為全球最大的精鉛生產國。2010年,我國鉛產量突破400萬t,自此連續多年全球鉛產量占比超過40%[13-16]。

目前,我國鉛儲量世界排名第二,約為1 580萬t,占全球儲量的17.8%[17-19]。但我國單一的鉛礦很少,多為鉛鋅多金屬共生礦,且貧礦多,開采難度大,綜合利用困難。近十年來,我國以占世界不到20%的鉛資源總量提供了全世界50%以上的鉛產能,存在鉛礦過度開發、鉛資源保證年限不足、鉛礦資源依賴進口等問題[20-22]。

近年來,由于全球經濟危機的蔓延,產能過剩導致鉛需求量略有下降。更不容樂觀的是目前80%左右的鉛被應用于蓄電池行業,而鋰電池技術的發展更是給鉛冶煉行業帶來了前所未有的危機與挑戰[23-26]。如何在現有鉛冶煉工藝的基礎上,研究開發出新的鉛冶煉技術與鉛基固廢處理工藝,已經成為相關行業和企業面臨的最大問題。

20世紀80年代,我國普遍采用燒結焙燒-鼓風爐還原熔煉工藝進行鉛的冶煉,該工藝存在能耗高、燒結焙燒環境污染嚴重等缺陷。為克服這些缺陷,我國鉛冶煉技術不斷發展,創新并形成了多種鉛冶煉直接熔煉工藝,國內濕法冶煉原生礦鉛技術雖處在試驗研究階段,但近兩年來濕法煉鉛工藝也已取得一定進步。本文聚焦鉛冶煉工藝發展前沿,對近幾年來我國鉛冶煉工業技術創新與應用實踐進行綜述。

1 鉛冶煉工藝原理

1.1 火法冶煉原理

目前,鉛冶煉工藝主要以鉛精礦直接熔煉為主,主要化學反應為氧化反應和還原反應。硫化鉛精礦的主要成分為方鉛礦(PbS),在采用氧氣或富氧空氣熔煉條件下,一部分PbS 被氧化為PbO。二次鉛物料和返回煙塵的主要組成是PbSO4,PbSO4在高溫下發生離解反應,生成PbO。接著,生成的部分PbO與PbS 發生交互反應生成粗鉛。氧化過程產出的PbO 會在碳或一氧化碳的還原作用下生成粗鉛。

1.2 濕法冶煉原理

由于硫酸鉛不溶于水,濕法煉鉛工藝中的鉛主要通過酸性條件下的氧化或氯化浸出,將物料中難溶的鉛轉化為鉛離子或鉛的絡離子的形式,然后通過置換、電沉積、加壓氫還原等工序生產鉛。

2 我國原生礦鉛冶煉工業技術創新與應用實踐

2.1 底吹熔煉-底吹熔融還原-富氧揮發連續鉛冶煉工藝

針對鉛冶煉過程中鉛原料的多元性、鉛及其化合物的高揮發性、鉛液的高滲透性以及鉛蒸氣的高毒性等技術難點,中國恩菲工程技術有限公司(以下簡稱“中國恩菲”)與河南某冶煉企業合作,成功研發了“底吹熔煉-熔融還原-富氧揮發”三連爐連續煉鉛新技術,解決了現有鉛冶煉技術存在的環境污染嚴重、能耗高、原料適應性差、冶煉過程不連續、生產成本高等問題。

采用“底吹熔煉-底吹熔融還原-富氧揮發”連續煉鉛工藝進行鉛冶煉,鉛精礦和熔劑經過簡單備料混合后直接由氧氣底吹爐的頂部加料口加入,熔煉過程中噴入富氧空氣,硫化鉛精礦發生劇烈的氧化反應,形成粗鉛、富鉛渣和含鉛煙氣,同時放出大量的熱以維持爐內反應體系熱平衡。熔融的富鉛渣進入底吹還原爐,通過噴入煤粉進行還原反應,同時噴入富氧空氣進行補熱,從而使富鉛渣還原得到粗鉛、含鉛煙氣和還原爐渣。粗鉛送鉛電解,熔融的還原爐渣進入富氧揮發爐進一步還原揮發,形成含鉛煙氣和終渣。含鉛煙氣可進一步回收鉛、鋅、錫、銦、鍺等有價金屬,終渣經水碎后可作為一般固廢堆存或外賣給建材企業。

采用該工藝,每噸粗鉛的綜合能耗<220 kgce,比第一代底吹技術降低50%左右;生產崗位環境中Pb <0.03 mg/m3、SO2<5 mg/m3,低于世界各國標準;鉛總回收率>98.5%,比氧氣底吹鼓風爐還原技術提高1.5%;金銀回收率>98%,提高了2%。

2.2 側吹熔煉-側吹熔融還原-富氧揮發連續鉛冶煉工藝

側吹熔池熔煉技術是從熔煉爐側墻浸沒熔池的風嘴或噴槍直接將富氧空氣或燃料鼓入金屬熔體或爐渣中,使得加入熔池的物料受到鼓風的強烈攪拌作用,快速浸沒于熔體之中,從而完成物理化學反應的一種強化熔池熔煉技術[27]。在“熔池熔煉”工業化生產的基礎上,中國恩菲設計開發了第一座側吹浸沒燃燒熔煉工業爐用于熔融富鉛渣的還原熔煉。2008~2009年,國內某冶煉企業與中國恩菲合作進行了首座側吹爐的工業化示范性生產。自此,該技術在國內得到進一步推廣應用,并且其改進裝置已經推廣至其他行業。

采用“側吹熔煉-側吹熔融還原-富氧揮發”連續煉鉛工藝進行鉛冶煉,鉛精礦經側吹熔煉爐氧化脫硫,得到粗鉛、富鉛渣和含鉛煙氣。富鉛渣經側吹熔融還原爐還原,得到粗鉛、含鉛煙氣和還原爐渣。粗鉛送鉛電解,還原爐渣經富氧揮發爐進一步還原揮發,綜合回收鋅、銦、鍺等有價金屬。側吹浸沒燃燒熔池熔煉法最主要的特征是劇烈的熔池攪動和直接燃燒向熔池補熱,因此,該技術具有熱利用率高、作業率高、安全性好、噴槍壽命長、煙塵率低、冶煉棄渣無害化等優點。

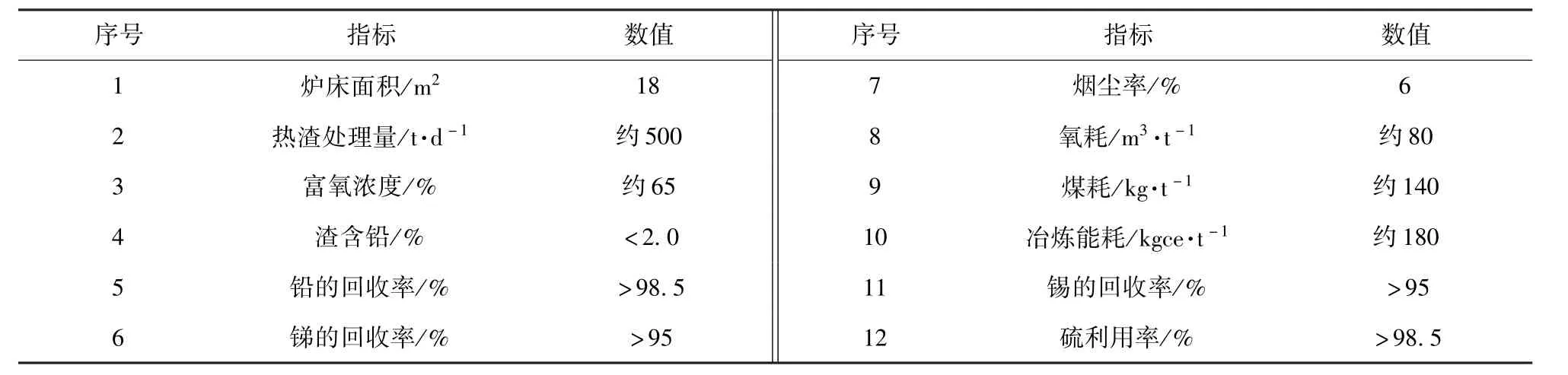

根據河南某鉛鋅冶煉企業的操作實踐,其液態富鉛渣側吹熔融還原爐的生產技術參數見表1。

2.3 氧化區-還原區連續鉛冶煉工藝

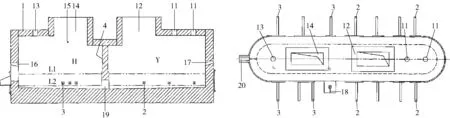

氧化區-還原區連續鉛冶煉工藝是一種采用特別設計的反應爐進行的鉛冶煉工藝,該反應爐及相關工藝由中國恩菲自主設計研發[28]。如圖1所示,爐內設有隔墻,將反應爐爐腔分為氧化區和還原區,隔墻底部設有連通通道使氧化區與還原區下部構成熔池相通。氧化區與還原區頂壁皆設有加料口和出煙口。虹吸放鉛口和放渣口分別位于爐腔還原區的爐壁上,氧化區和還原區熔池液面以下分別設有側吹噴槍。通過該連續煉鉛裝置使單臺反應爐實現了氧化與還原,從而縮短了現有鉛冶煉工藝流程,渣中含鉛低且穩定密封性能好,環保性能高,充分利用了渣的熱焓,降低了能耗。

表1 液態富鉛渣側吹熔融還原爐的生產技術參數

圖1 氧化區-還原區連續煉鉛反應爐示意圖

采用該工藝將鉛精礦和熔劑加入到反應爐的氧化區內,由氧化區的側吹噴槍向氧化區熔池內噴入氧氣進行氧化熔煉,得到粗鉛和富鉛渣。富鉛渣由連通通道進入還原區,在還原區加入還原劑,由還原區的側吹噴槍向熔池中噴入氧氣和燃料為熔池補熱,通過還原反應得到粗鉛和爐渣。采用該工藝使單臺反應爐實現氧化與還原,從而縮短了現有鉛冶煉工藝流程,渣含鉛低且穩定,密封性能好,環保性高,充分利用了渣的熱焓,降低了能耗。但目前,由于該工藝還存在一些操作上的困難,尚未有工業化案例。

2.4 全濕法煉鉛工藝

鉛與其他金屬(諸如銅、鎳、鈷、鋅等)在濕法浸出過程中的最大不同在于鉛的濕法浸出無法使用硫酸(硫酸鉛不溶于水)。這是制約濕法煉鉛產業化的一個重要因素。現階段,國內外普遍研究的濕法煉鉛工藝都是將鉛或硫酸鉛轉化為可溶鉛化合物,諸如氯化鉛、硝酸鉛、硅氟酸鉛等[29]。近幾年來,國內外相關研究單位根據各自的原料特點進行了氯鹽體系、硝酸鹽體系以及硫酸體系下的濕法煉鉛工藝試驗,但效果都不盡如人意,很難實現工業化。

2000年,云南元陽金礦采用鹽酸加CaCl2溶液礦漿電解工藝處理含鉛金精礦,精礦含鉛約10%,控制電解液酸度2.0 左右,可產出含鉛96%的海綿鉛,海綿鉛加工費約合1 400元/t。但該廠由于資源枯竭已于2006年停產。

3 我國鉛基多金屬固廢處理工業技術創新與應用實踐

鉛基多金屬固廢來源廣、數量大,每年產生千萬噸,主要來源兩大類,一類是有色行業產生的各種廢渣廢料,如含鉛煙塵、鋅浸出渣和含鉛尾礦等;另一類是鉛消費產生的廢鉛膏、鉛玻璃和鉛合金等。鉛屬于重金屬之一,極易造成水-土-氣復合污染,“血鉛”問題頻發,鉛污染是危及我國生態安全和人民健康的重大環境問題。造成我國鉛污染問題的原因除公眾環保意識薄弱外,主要原因是由于我國鉛基固廢回收利用水平不高、再生利用率低(再生鉛產量占鉛總產量不足50%),遠低于美國(70%以上)、歐洲(80% 以上) 等發達國家的鉛回收利用水平[30-33]。

生產端產生的鉛基固廢主要有含鉛煙塵、含鉛廢渣料、鋅浸出渣和含鉛尾礦等。我國銅、鉛、鋅、鋁等有色金屬產量已連續多年世界第一,有色金屬冶煉過程中產出的高鉛煙塵以及含鉛廢渣料等多形態鉛基固廢每年可達百萬噸,但由于我國有色金屬冶煉廠眾多,分布廣泛,單個企業含鉛煙塵及廢料產生量小。由于缺乏有效的協同處理技術,這些有色冶煉廠產出的多形態復雜鉛基多金屬固廢絕大部分采用鼓風爐、反射爐等落后工藝及裝備進行處理,造成了極大的環境污染。

消費端產生的鉛基固廢以再生鉛泥、鉛柵、鉛煙塵、鉛玻璃等為主,每年產量高達約500萬t,是我國再生鉛的主要來源。其中,鉛膏是最為典型的鉛基固廢,2019年我國鉛產量579.7萬t,80%以上用于鉛酸蓄電池的生產,因此,我國鉛再生主要集中于廢鉛酸蓄電池回收利用上[32-34]。目前鉛膏等鉛基固廢處理工藝仍以落后的短窯、反射爐、鼓風爐工藝為主,存在規模小,回收率低,顆粒物、NOx、重金屬等二次污染物排放嚴重超標的問題,無法滿足現有的超低排放、大規模、低成本、高回收率的資源化利用要求。

根據現有鉛基固廢產量高、成分復雜、多金屬并存、回收處理難度大等問題,開發含鉛廢物短流程資源化綠色協同處理技術,突破關鍵瓶頸,建立完整循環利用技術體系和實現鉛基固廢大規模、低成本、零排放、清潔利用具有重要意義。

3.1 鉛基固廢底吹熔煉工藝

20世紀七八十年代,國內多個研究設計機構聯合研發出底吹熔煉工藝,并成功應用于鉛精礦冶煉。該工藝采用底吹熔煉-鼓風爐還原工藝生產粗鉛,后發展成為熔融鉛渣直接熱態還原工藝,從而大大降低了煉鉛能耗。河南某鉛鋅冶煉企業與中國恩菲合作將底吹熔煉技術應用于處理鉛膏上,成功開發了“氧氣底吹熔煉-底吹熔融還原-富氧煙化吹煉”三連爐連續煉鉛工藝,采用該工藝可聯合處理鉛膏等鉛基固廢和鉛精礦。其基本原理與底吹煉鉛類似,氧氣底吹爐進行鉛膏等鉛基固廢的熔化脫硫造渣,底吹熔融還原爐進行還原,富氧煙化吹煉用于其他有價金屬的回收。采用該工藝處理鉛膏等鉛基固廢,鉛的回收率可達98.5%,煙塵率10%~13%,還原爐渣含鉛1.5%,終渣含鉛0.3%[30-33]。

3.2 鉛基固廢側吹熔煉工藝

側吹浸沒燃燒熔池熔煉法是一種使用多通道側吹噴槍以亞音速向熔池中噴入富氧空氣和燃料(天然氣、煤氣、粉煤等)來達到強化熔池熔煉目的的工藝。該工藝由我國自主研發。河南某鉛鋅冶煉公司在我國首次采用側吹熔煉技術處理鉛膏進行工業化生產,并取得了巨大成功。2012年,由中國恩菲設計,國內第一條用于處理未脫硫鉛膏的連續熔化側吹還原爐生產線在湖北某冶金公司投產,經過投產以來的不斷摸索與改進,現已形成鉛基固廢連續熔池熔煉技術。

這種鉛基固廢無害化、資源化處理工藝流程,主要包括配料系統、連續熔化側吹還原熔煉系統、再生鉛鉛精煉系統和煙氣環保回收系統。該工藝是針對鉛基固廢開發的一項低溫、連續、高效、清潔的熔煉工藝。

目前國內已有多家知名大型再生鉛企業升級改造項目采用側吹浸沒燃燒熔池熔煉技術處理含鉛煙塵、含鉛鋅浸出渣、鉛膏等鉛基固廢,主要生產指標如下:鉛回收率大于98.5%;銻、錫回收率大于95%;硫利用率大于98.5%;棄渣含鉛小于1%,屬于一般固廢[31-34]。

3.3 鉛基固廢全濕法處理工藝

3.3.1 氯鹽體系全濕法處理鉛基固廢工藝

2016年以前,世界鉛產能幾乎100%來自火法冶煉工藝。2016年7月,中國恩菲參與設計,云南某有色金屬股份有限公司所建的世界第一座產業化濕法煉鉛廠順利投產,標志著濕法煉鉛工藝的產業化。該廠采用氯鹽體系全濕法煉鉛技術處理原堆存的鋅浸出渣(含鉛<20%)和鋼廠煙灰浸鋅后的浸出渣(含鉛15%~20%),兩種原料中的鉛都以硫酸鉛的物相存在。設計規模為年產粗鉛3萬t。

如圖2所示,該工藝以氯鹽(氯化鈣和氯化鈉)為浸出劑,鉛渣(泥)中的硫酸鉛經過浸出生成氯化鉛,經過濾分離得到氯化鉛液。隨后該氯化鉛液采用鋅片置換得到海綿鉛后進行電解精煉。置換后液經萃取與反萃,反萃液返回鋅電解,鋅在系統中循環使用。采用該工藝,1 t 鋅可置換3 t 海綿鉛,每生產1 t 海綿鉛耗電1 200 kW·h,每t 海綿鉛的加工成本為3 200元[31-35]。

3.3.2 原子經濟法鉛循環利用工藝

圖2 氯鹽體系全濕法處理鉛基固廢工藝流程簡圖

原子經濟法鉛循環利用工藝是由北京化工大學研發的一種通過處理鉛廢舊電池的鉛膏泥,直接生產高純氧化鉛的工藝。2016年8月,浙江長興某集團萬噸級“原子經濟法鉛循環利用”中試線的設計評審工作開始,目前已完成實驗室試驗和半工業化試驗。

該工藝首先要對鉛膏泥進行脫硫,工藝采用氫氧化鈉等堿性溶液與鉛膏泥中的硫酸鉛反應生成氧化鉛和硫酸鈉;然后將生成的氧化鉛加熱至600℃以上,使部分α型氧化鉛轉變為β型氧化鉛,以滿足生產鉛電池的要求。浙江某集團研究院采用該工藝完成了千克級規模的擴大試驗,具有鉛回收率高、工藝流程短、產品附加值高、易于操作等優點,省去了PbO 還原為金屬Pb 再轉化為電池所需的PbO的步驟,有望成為直接生產電池材料的新方法[32-36]。

現階段相關研究設計單位正在進行萬噸級示范性工廠的設計,由于萬噸級鉛膏泥中含有泥砂等雜物,設計過程中必須增加絡合劑溶解鉛氧化物的流程,該流程的增加需要將生成的碳酸鉛加熱分解,這會導致能耗和單位產品成本的增加,因此,該工藝是否能與現有火法工藝競爭還有待進一步比較驗證。

3.3.3 其他濕法處理鉛基固廢工藝

鉛膏等鉛基固廢濕法短流程再生技術一直是國內外的研究熱點,但由于受生產規模和關鍵裝備的限制,大規模工業生產及推廣應用尚存在較大困難[31-35]。

1)脫硫轉化-還原浸出-電積工藝。脫硫轉化-還原浸出-電積工藝常用來處理鉛膏,該工藝最具代表性的是可閉路循環的RSR 工藝和CX-EX 工藝,RSR 工藝以碳酸銨為脫硫劑,亞硫酸鹽為還原劑,質量分數為20%的H2SiF6或HBF4溶液為浸出劑。鉛膏通過碳酸銨脫硫轉化為碳酸鉛和硫酸銨。碳酸鉛在質量分數為20%的H2SiF6或HBF4酸性溶液體系下浸出,鉛溶解并生成二氧化碳,再通過電解可得金屬鉛;硫酸銨高溫分解,生成的二氧化硫返回鉛膏還原工序,生成的氨水返回到脫硫轉化工序,從而形成閉路循環。電解后廢電解液和酸浸分解產出的二氧化碳分別返回浸出工序和脫硫轉化工序,整個工藝過程形成閉路循環,三廢產出量小。CX-EW工藝與RSR 工藝的機理和流程基本相同,所不同的是該工藝以碳酸鈉作為脫硫劑,以雙氧水或金屬鉛為還原劑。

2)硫化轉化-氧化浸出-電積工藝。硫化轉化-氧化浸出-電積工藝法是基于氟硼酸鹽的濕法煉鉛技術,先將鉛膏進行硫化,利用Fe(BF4)3的氧化性在HBF4溶液中將鉛氧化為Pb(BF4)3,采用隔膜電解生產高純度電解鉛。FLUBOR 工藝最具代表性,根據硫化方法的不同又分為硫化鈉轉化法和生物硫化技術。前者采用Na2S 和H2SO4作為硫化劑將鉛膏中的鉛化合物轉化為PbS,后者采用硫酸鹽還原菌將鉛膏中的鉛化合物轉化為PbS。

3)氯鹽浸出-電積工藝。該工藝無需經過脫硫或硫化,直接在熱HCl-NaCl 體系下將鉛轉化為可溶的氯化鉛,然后采用隔膜電解技術生產金屬鉛。該方法流程簡短,但是氯鹽體系濃度較高,腐蝕性強,這是制約該工藝工業化的關鍵問題。

4)固相電解還原工藝。該工藝利用粘結劑在陰極板上直接涂抹鉛膏,陽極則采用石墨或難溶金屬,電解液為NaOH溶液,金屬鉛在陰極還原。該工藝因電流效率低、電解不徹底、電耗高、試劑消耗高等問題至今尚未得到大規模應用。

5)直接轉化生產電池材料方法。華中科技大學研究采用檸檬酸作為浸出劑,將鉛膏中的含鉛組分轉化為結晶檸檬酸鉛沉淀后,在高溫下煅燒獲得高純氧化鉛。

4 結論

1)我國鉛產業存在資源過度開發、資源保障程度偏低、礦石嚴重依賴進口、鉛市場需求低迷、鉛基固廢等二次資源開發利用滯后等問題,面臨著鋰離子電池等新興技術產業帶來的巨大挑戰。

2)現有的鉛冶煉方面的技術創新與工業實踐主要集中在以熔池熔煉(底吹、側吹等)為代表的鉛冶煉直接熔煉工藝。

3)為縮短熔池熔煉工藝流程,減少投資成本,進一步降低鉛生產能耗,將鉛冶煉的氧化熔煉、熔融還原及綜合回收等工藝流程進行一體化設計,開發一體化連續高效煉鉛設備及工藝已經成為鉛冶煉工藝未來的一種創新發展趨勢。

4)發展創新鉛冶煉工藝,開發利用含鉛煙塵、鋅浸出渣、含鉛尾礦、廢鉛膏、鉛玻璃和鉛合金等鉛基固廢二次資源已經成為未來鉛冶煉工藝的發展趨勢。

5)隨著濕法工藝的進步,硫酸鉛等全濕法煉鉛技術取得階段性突破。