拜耳法分解槽結疤洗滌苛化工藝研究及應用

王明理

(杭州科創有色金屬研究有限公司,浙江 臨安 311300)

國內拜耳法氧化鋁廠分解工序大都采用大型平底機械攪拌分解槽,具有容積大、綜合能耗低、效率高等優點。但由于設備體積大、槽壁溫度低、精液中草酸鹽等有機物含量高等原因,分解槽的槽壁非常容易結疤,并且結疤生長速度快。研究表明:精液中的草酸鹽等有機物對分解槽結疤的形成有很大的影響。在堿性體系中,草酸鈉的溶解度并不高,草酸鈉達到飽和濃度后,就會在精液循環過程中溫度較低的地方結晶析出[1]。由于槽壁散熱降溫,精液中的鋁酸鈉很容易發生水解,此時精液中過飽和草酸鈉以極細的針狀結晶析出,氫氧化鋁二次成核會發生在草酸鈉晶體上,形成了細顆粒氫氧化鋁。這就使得草酸鈉和氫氧化鋁共同析出,加速了種分槽內氫氧化鋁結疤的生成速度,清理和維護工作量增加[2-4]。目前清理分解槽結疤的主要方法有化學清洗法和人工清理法。化學清洗法即用高濃度熱堿液溶解結疤,該方法適用于有機物含量低且量少的結疤。人工清理即人工進入分解槽中借助風鎬等工具清理結疤,清理出的結疤附液低,通常的處理辦法是和母液一起送至磨機研磨成料漿,然后送至分解槽或大平盤(產品氫氧化鋁洗滌設備),不論哪種方法都會造成結疤有機物重新進入系統中。因此有必要對分解槽結疤處理方法進行研究,具體分析分解槽結疤的成分,在實驗室探索洗滌苛化的條件,設計洗滌苛化工藝流程,并在生產上應用,進行評估效果。

1 成分分析

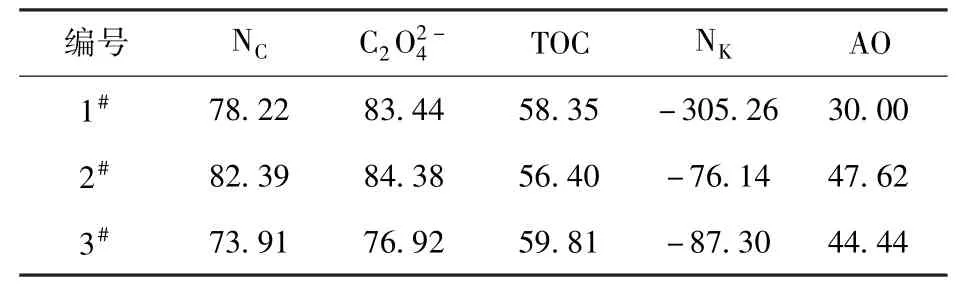

分解槽結疤主要分為槽壁結疤和槽底結疤。槽底結疤形成的主要原因是氫氧化鋁沉淀,夾雜的草酸鹽等有機物較少,一般呈黃白色。槽壁結疤由于草酸鈉等有機物與氫氧化鋁共同析出,呈現黑褐色和紅棕色[3]。取分解槽結疤時,結疤中有機物含量不同導致顏色差異,顏色越深有機物含量越高,故在同一分解槽中依照顏色深淺取三種結疤進行成分分析,按顏色由深至淺依次編號為1#、2#、3#。

分解槽結疤成分分析方法:取干分解槽結疤50 g,加入90℃的去離子水300 mL 左右,放入磁子,在磁力攪拌器上攪拌15 min。然后用抽濾瓶過濾,并用90℃的去離子水沖洗濾餅,濾液全部回收后,定容至1 000 mL的容量瓶中。分別分析濾液和濾餅的成分,綜合得到分解槽結疤成分,如表1所示。

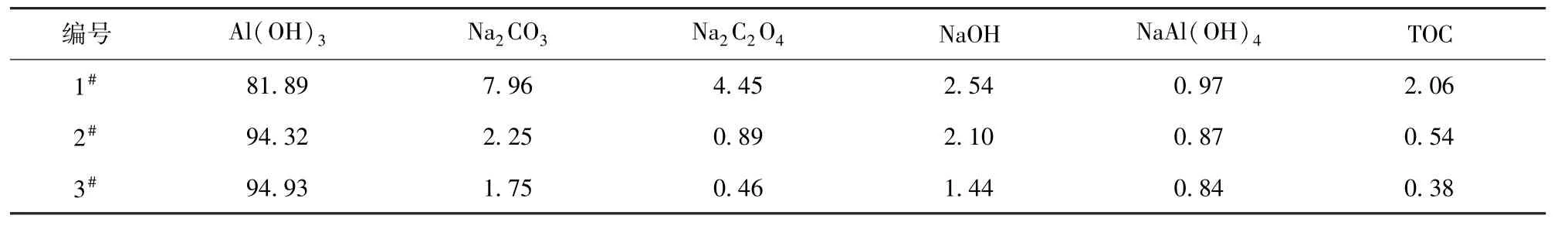

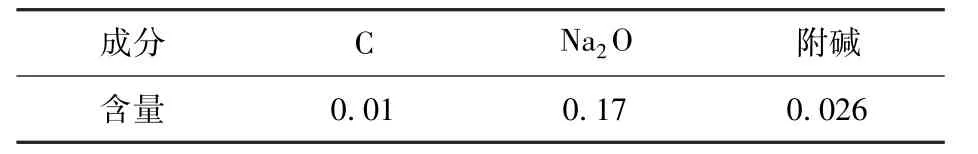

表1 分解槽結疤成分分析 %

由表1可知,有機物含量高的分解槽結疤中,主要成分為氫氧化鋁,占總重的82%;其次為碳酸鈉,占7.96%;草酸鈉占4.45%,TOC含量也較高,為2.06%。有機碳含量較低的分解槽結疤中氫氧化鋁含量占94%,碳酸鈉的含量在2%左右,草酸鈉含量在0.5%~0.9%之間,TOC含量在0.3%~0.6%之間。這表明草酸鹽等有機物及碳酸鹽在分解槽結疤中已經富集,采取措施除掉其中的有機碳和無機碳,處理之后的結疤重新返回流程對生產的危害就會減少。

2 苛化試驗

2.1 反應原理

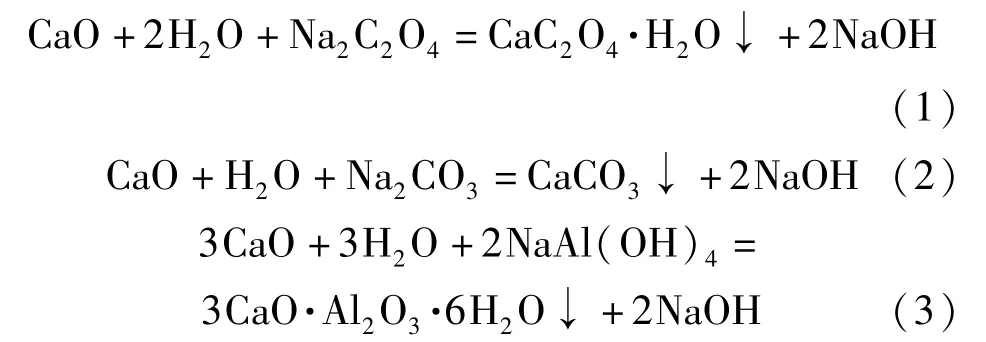

通過對分解槽結疤的成分分析可知,分解槽結疤中富集有較多的草酸鹽等有機物及碳酸鹽。將分解槽結疤研磨,然后用熱水洗滌,草酸鈉、碳酸鈉、鋁酸鈉等溶于熱水中,氫氧化鋁以固體的形式存在,過濾后在濾液中加入石灰,主要有以下三個反應發生[5]。

通過反應(1)和(2)草酸鈉和碳酸鈉與石灰反應生成草酸鈣和碳酸鈣沉淀,經過沉淀或過濾后排出系統,同時生成氫氧化鈉重新返回流程。加入石灰同時會有副反應發生,石灰和鋁酸鈉溶液反應生成鋁酸三鈣沉淀,此反應會引起鋁損失,由于是采用人工清理結疤的方式,結疤中的鋁酸鈉附液較少,引起的鋁損失也較少,可以忽略不計。

2.2 試驗條件

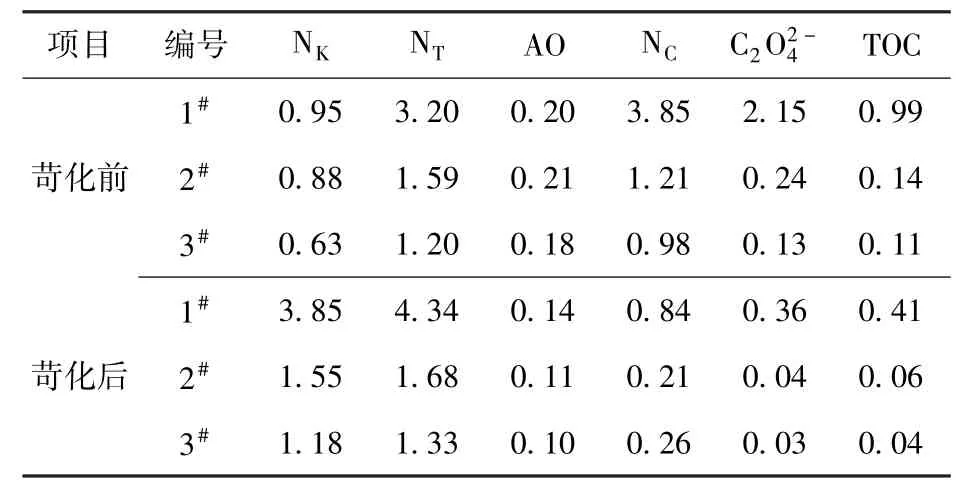

有研究表明,石灰苛化法除草酸鹽,最佳的工藝條件是溫度60℃,時間1 h,苛堿濃度16 g/L[5]。實驗條件如表2所示。

表2 試驗條件

2.3 實驗步驟

試驗步驟:取200 mL的分解槽結疤洗液倒入500 mL的錐形瓶中,加入一定量的石灰,放入一定數量的玻璃珠(攪拌),然后將錐形瓶放入恒溫60℃的水域振蕩器中,保溫1 h。取出后過濾,分析液相成分。

2.4 分析結果

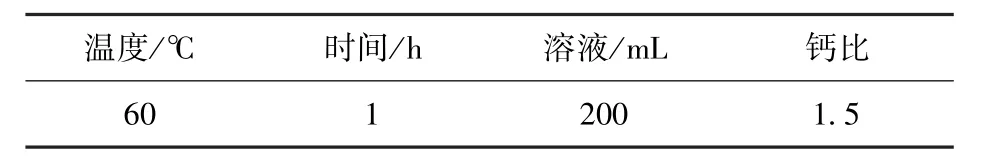

濾液苛化前、后分析結果如表3所示,碳堿和草酸根等成分的去除率如表4所示。

表3 苛化前、后濾液成分分析 g/L

由表3和表4可知,分解槽結疤洗滌后的濾液中加入石灰,濾液中的碳酸鈉減少80%左右,草酸根減少83%左右,有機碳減少58%,很好地除去了濾液中碳酸鈉、草酸根和有機碳。溶液和石灰反應后,氫氧化鈉被釋放出來,進入液相中,使溶液的苛堿升高了80%以上。但同時加入石灰也會使結疤洗滌液中的氫氧化鋁損失40%左右。

表4 碳堿和草酸根等成分的去除率 %

3 工業應用

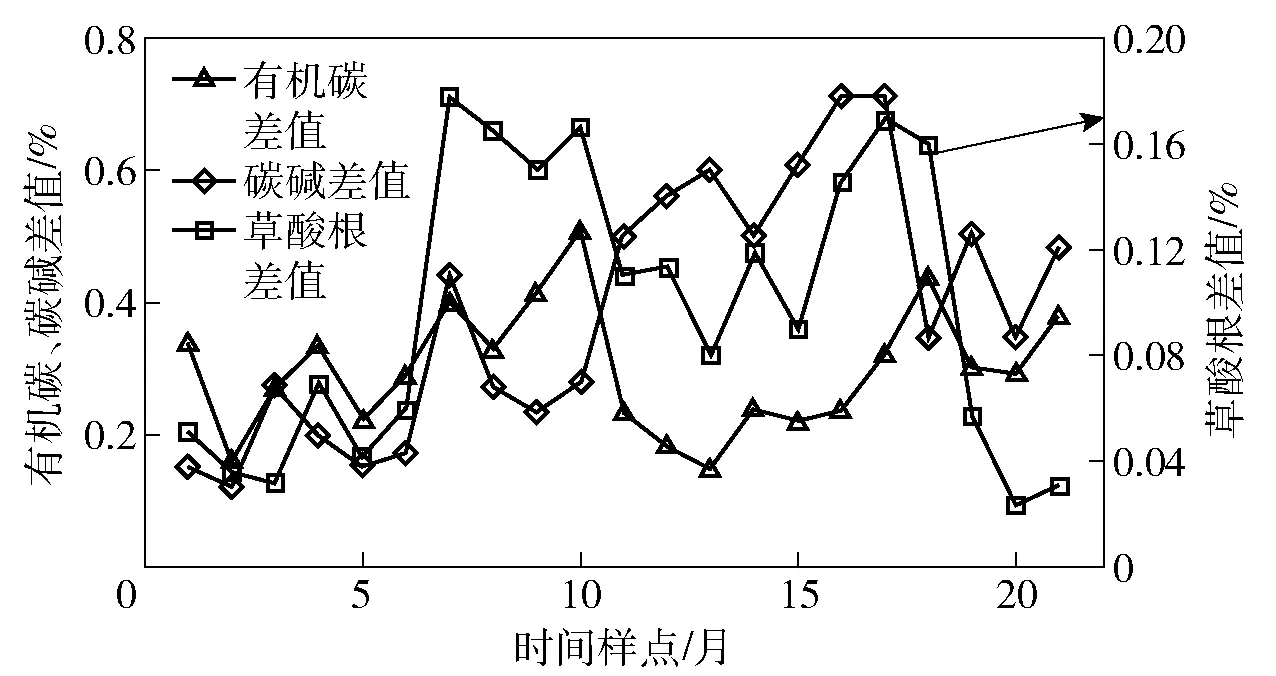

精液和晶種混合后,在分解槽中進行降溫分解,最終得到的固相產品有三種,分別是產品氫氧化鋁、晶種和分解槽結疤[6]。精液在析出氫氧化鋁的同時,部分有機物酸鈉(主要為草酸鈉)和碳酸鈉也會隨著氫氧化鋁一起析出。分析2019 和2020年的數據,計算精液和分解母液中的TOC、C2O2-4及Na2CO3含量的差值。因為各物質濃度不同,因此取TOC、C2O2-4及NC濃度與氧化鈉比值的百分含量來比較,結果如圖1所示。

圖1 精液和分解母液中及NC的差值

為了從系統中排出更多的有機物,有的廠采用了晶種洗滌的辦法,將晶種上的有機物用一定量的熱水洗掉,洗滌后的晶種進入分解槽,洗液進行苛化處理,但這種辦法工程投資比較大。平盤氫氧化鋁產生的分解母液氧化鋁濃度較高,若進行苛化處理,氧化鋁損失較大。錦鑫化工的分解槽結疤采用的是人工清理,結疤附液較低,因此可以考慮處理分解槽結疤來增加排出系統有機物的量。

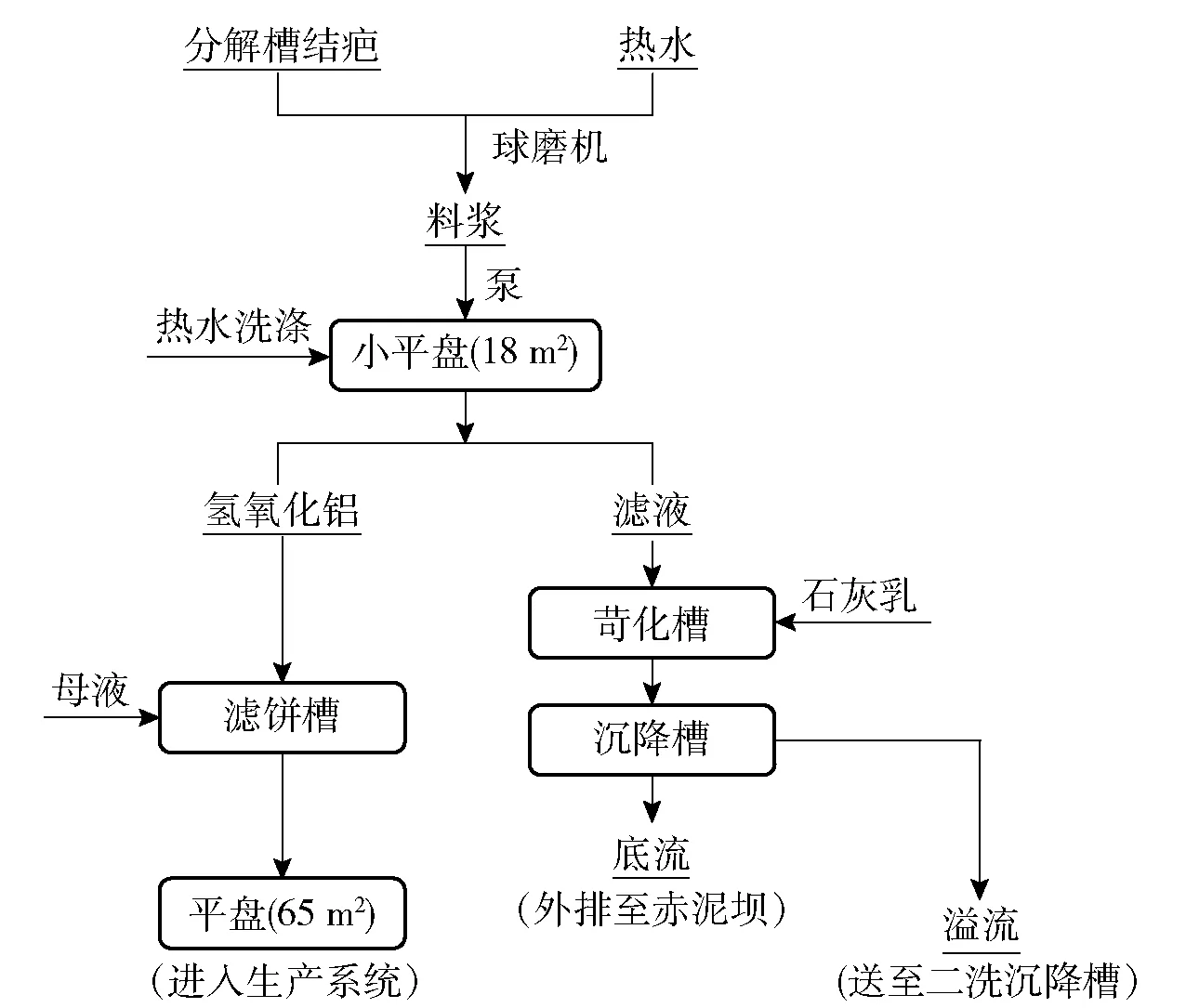

3.1 分解槽結疤洗滌苛化流程

人工清理出來的分解槽結疤加熱水混合后,通過球磨機磨碎,磨碎后的料漿流入儲槽中,然后由泵打進分料箱,分料箱自流進平盤過濾機(型號ZL25),液固分離后再用熱水洗滌一次。平盤濾液送入苛化槽,加入一定量的石灰乳苛化,苛化后的料漿送至鹽沉降槽,液固分離后,底流直接打入四洗底流管,隨赤泥外排,溢流送至沉降二洗槽。濾餅送入濾餅槽,加入母液混合后送至65m2平盤分料箱,進入生產系統。流程簡圖如圖2。

圖2 分解槽結疤苛化流程圖

3.2 應用效果

分解槽結疤苛化流程投用后,在生產現場取樣進行分析,對分解槽結疤苛化后效果進行評估。苛化條件為:溫度60℃,保溫時間1 h,石灰過量。

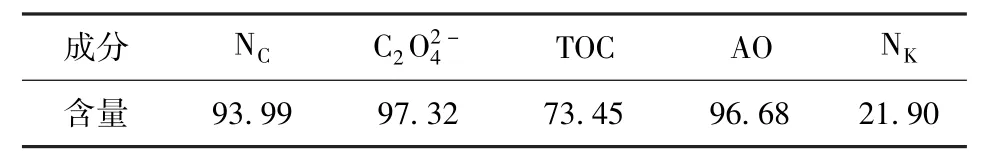

分別對苛化前小平盤進料濾液、洗滌后的小平盤濾液、苛化后的料漿濾液的液相進行分析,分析結果如表5所示。計算出的苛化效果如表6所示。小平盤濾餅分析結果如表7所示。

表5 分解槽結疤苛化液相結果

表6 分解槽結疤苛化效果 %

表7 分解槽結疤洗后成分 %

由表5~7可知,分解槽結疤經過研磨和洗滌后,濾液中的NC含量為為20.24%,TOC/NK為12.20%,含量均較高。而洗滌過后的氫氧化鋁中的碳含量為0.01%,含量較低。說明分解槽結疤經過研磨和洗滌后,結疤中的碳酸鈉、草酸鈉和有機碳大部分都進入了液相中,得到的氫氧化鋁較干凈。

濾液進入苛化槽后,與石灰乳反應,93.99%的碳酸鈉、97.32%的草酸鈉、73.45%的有機碳被苛化掉,苛化效果較好,達到了預期要求。

但是由于分解槽結疤也帶有一定量的附液,附液中也含有一定量的氧化鋁,加入石灰乳苛化碳酸鹽和草酸鹽的同時,石灰乳也會和濾液中的偏鋁酸鈉反應生成鋁酸鈣,造成氧化鋁的損失。苛化前濾液中的氧化鋁溶度為3.91 g/L,苛化后溶液中氧化鋁濃度降為0.13 g/L,氧化鋁幾乎損失殆盡。

3.3 有機碳排除量統計及效益分析

統計廣西某廠的分解槽結疤,高有機碳的分解槽結疤量約為2 651.8 t/月,低有機碳分解槽結疤量約為864.88 t/月。高有機碳的分解槽結疤的TOC含量為2.06%,低有機碳分解槽結疤的TOC含量為0.54%。有機碳的苛化率均為73.44%,草酸根的苛化率為97.32%,碳酸鈉的苛化率為93.99%。分解槽結疤洗滌苛化系統每月處理有機碳的量43.55 t。

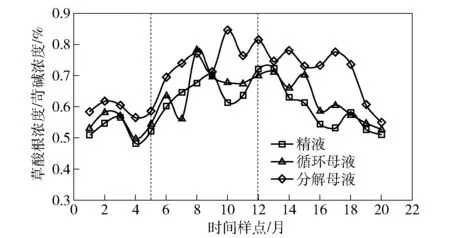

統計廣西某廠精液、循環母液和分解母液中草酸根含量,以及精液、溶出礦漿液相和分解母液中TOC含量,為避免因濃度引起的測量偏差,均以苛堿濃度為內標,統計2019 和2020年21個月的數據,如圖3和圖4所示。這期間共分為三個階段,1~5月分解槽結疤低價外賣,5~12月分解槽結疤研磨后重新進入生產系統,12~22月開始使用分解槽結疤洗滌苛化工藝。

圖3 系統液相草酸鹽統計

圖4 系統液TOC 統計

由圖3和圖4可知,1~5月,系統液相中的TOC和草酸鹽含量基本維持不變,主要是分解槽結疤部分外賣,使得系統中的TOC和草酸鹽進出基本達到平衡。

5~12月,系統液相中的TOC和草酸鹽急劇升高,主要是因為分解槽結疤研磨破碎后又重新進入到生產系統中,排出系統的TOC和草酸根含量少于進入系統的量,進出不平衡,TOC和草酸根在系統中累積速度較快。

12~22月,系統液相中的TOC和草酸鹽含量呈下降趨勢,主要是因為分解槽結疤洗滌苛化系統正常運行后,分解槽清理出的結疤全部經過洗滌苛化,排出系統的TOC和草酸根含量大于進入系統的TOC和草酸根含量,系統液相中的TOC和草酸鹽減少。

綜上說明,分解槽結疤洗滌苛化工藝可有效排除系統中的草酸根和TOC,使排出系統的草酸根和TOC含量大于進入系統的草酸根和TOC含量,系統液相中的TOC和草酸根呈下降趨勢。

4 結論

1) 分解槽結疤中的Na2C2O4含量為0.46%~4.45%,Na2CO3含量為1.75%~7.96%,TOC含量為0.38%~2.06%。

2) 實驗室實驗和工業實踐結果表明,加入過量的石灰乳,Na2C2O4、Na2CO3、TOC的去除率依次為97.32%、93.99%、73.45%,洗滌后分解槽結疤中的全碳含量為0.013%。在苛化洗液中有機物的同時,會損失掉結疤附液中的氧化鋁,但因為是人工清理,結疤附液量少,因此總體氧化鋁損失量可忽略。

3) 分解槽結疤洗滌苛化工藝可有效排除系統中的草酸根和TOC,使排出系統的草酸根和TOC含量大于進入系統的草酸根和TOC含量,系統液相中的TOC和草酸根呈下降趨勢。