2022世界杯主場館大型鋼構件吊裝高空對接技術*

何小波,張 健,李文德

(中國鐵建國際集團有限公司,北京 100039)

1 工程概況

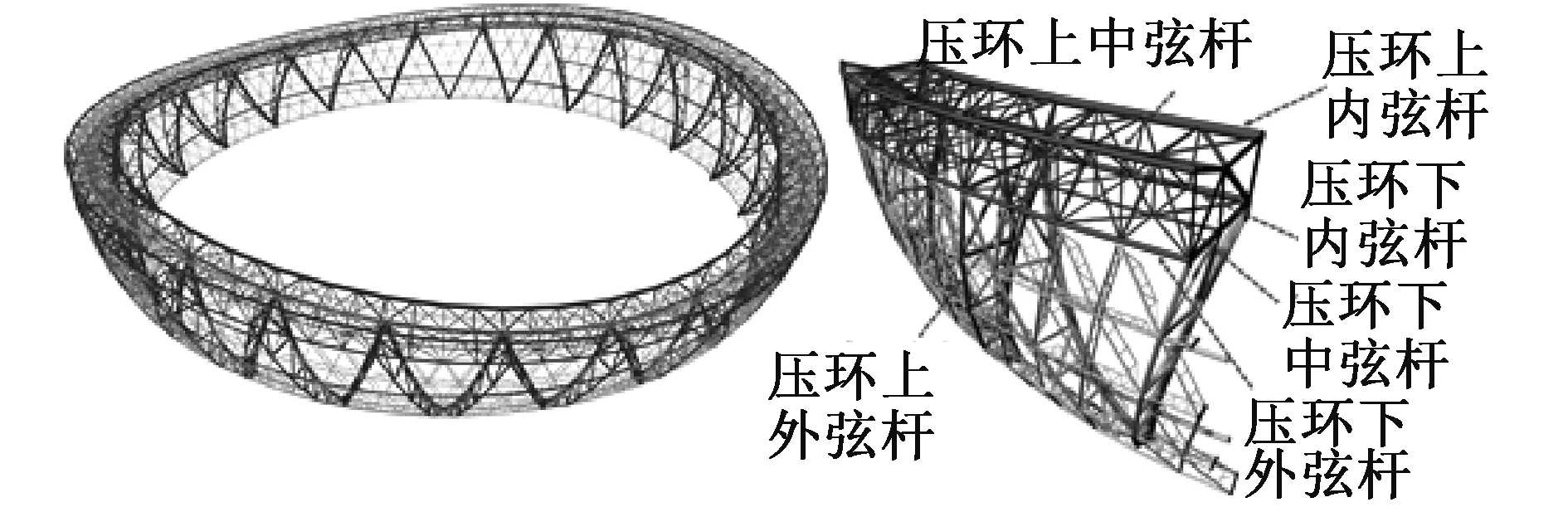

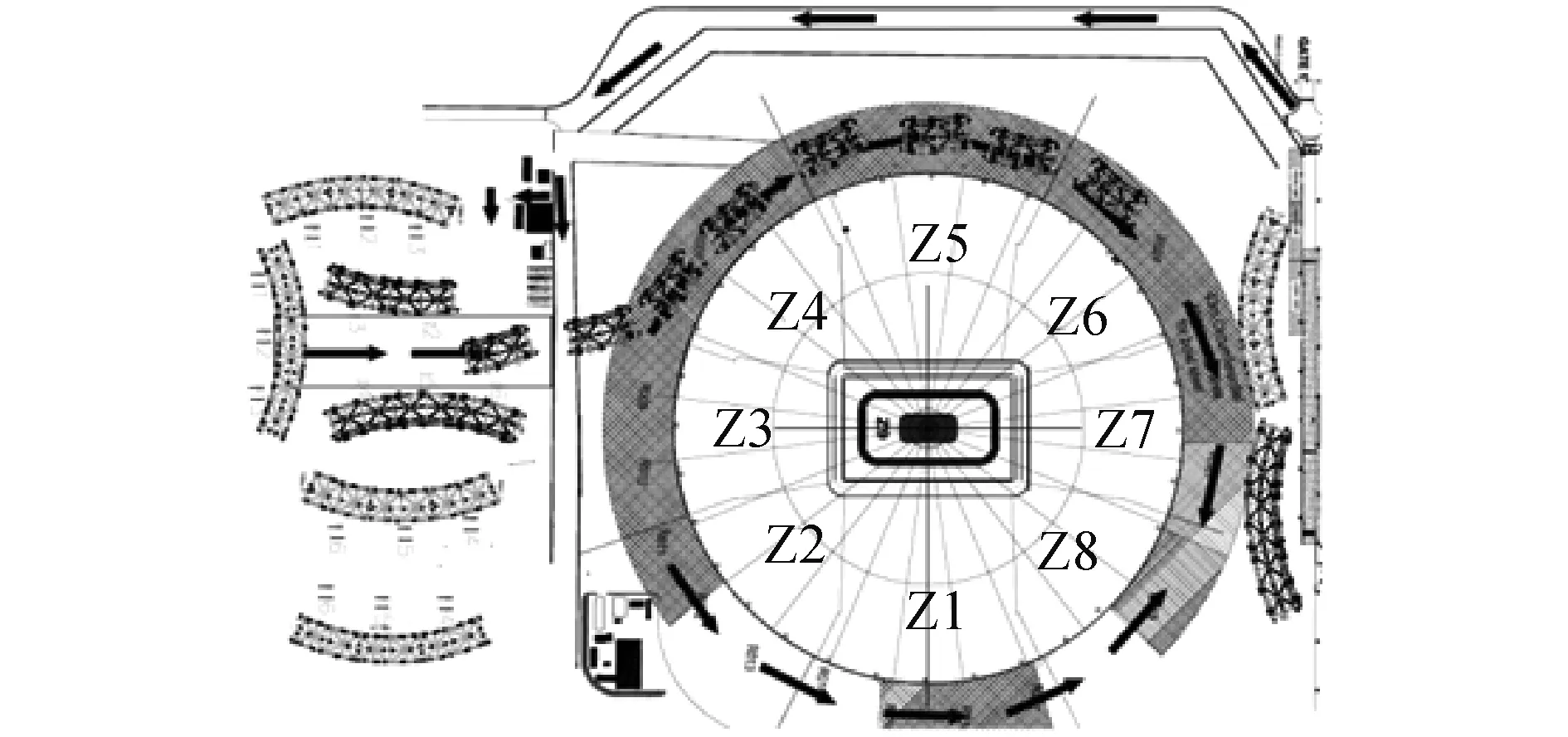

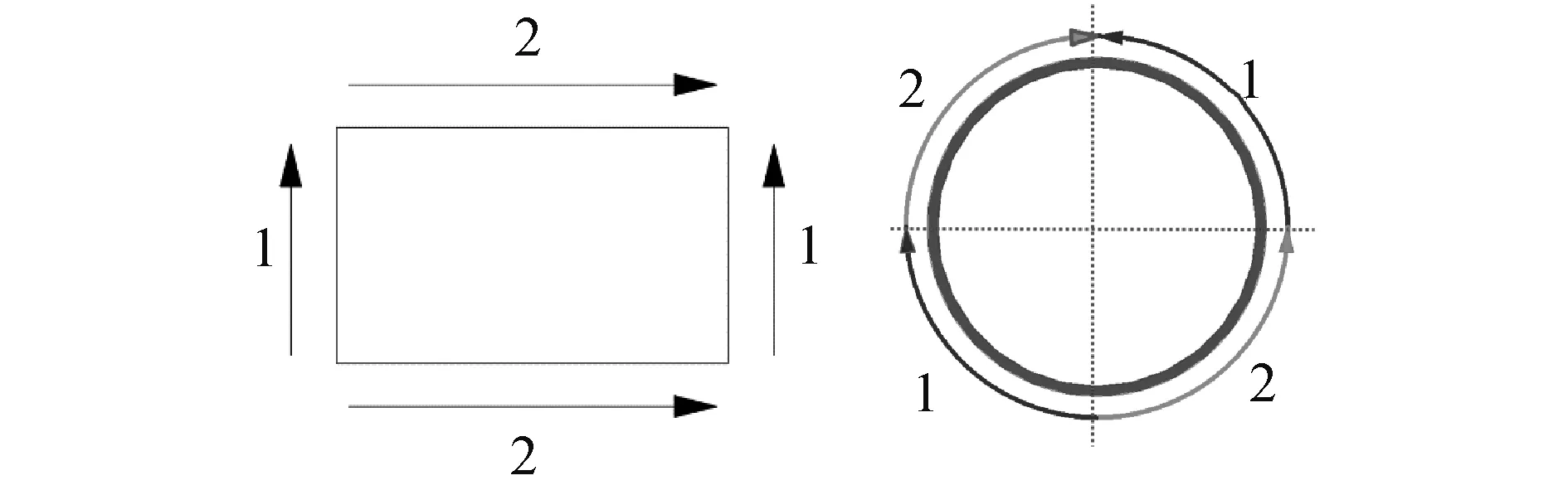

盧賽爾體育場建成后將承辦2022年卡塔爾世界杯小組賽、半決賽、決賽及閉幕式等重大賽事活動。體育場外觀呈碗狀,邊緣為馬鞍形,東西高、南北低。觀眾總容量約92 100人,建筑面積約19萬m2,屋面投影直徑309m。采用獨立基礎+筏板,看臺結構體系由框架-剪力墻+鋼桁架結構組成,外立面結構由主體鋼結構和屋面索膜結構組成。主體鋼結構由24段壓環、48榀V形柱(簡稱V柱)及V柱間幕墻填充桁架組成。盧賽爾體育場壓環結構如圖1所示。

圖1 盧賽爾體育場壓環結構示意

2 工程特點與難點

1)體型大,質量重

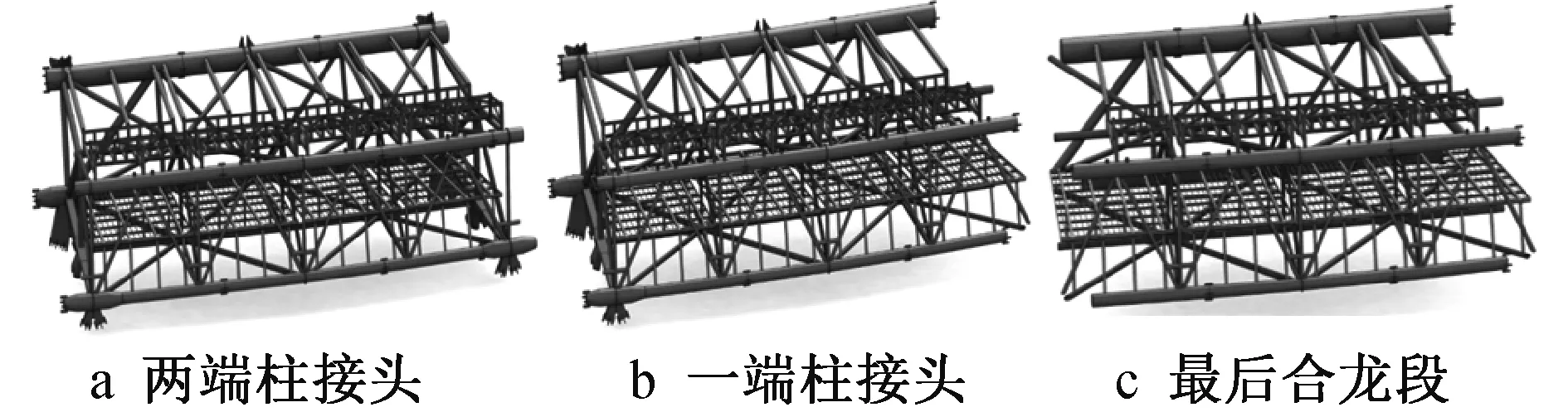

壓環整體為空間鋼管結構,總質量8 302t。共分24段安裝,有3種安裝接頭形式,其中4段龍頭構件兩端帶箱形截面柱接頭,與V柱對接連接,尺寸46m×21.5m×13m;16段龍身一端帶柱接頭,另一端管與管對接,尺寸41m×21.5m×13m;另外4段龍尾為最后合龍段,兩端管對接,尺寸37.4m×20.3m×10.5m。單段壓環最大質量425t,最小質量312t,起吊安裝難度大。壓環分段接頭類型如圖2所示。

圖2 壓環分段接頭類型

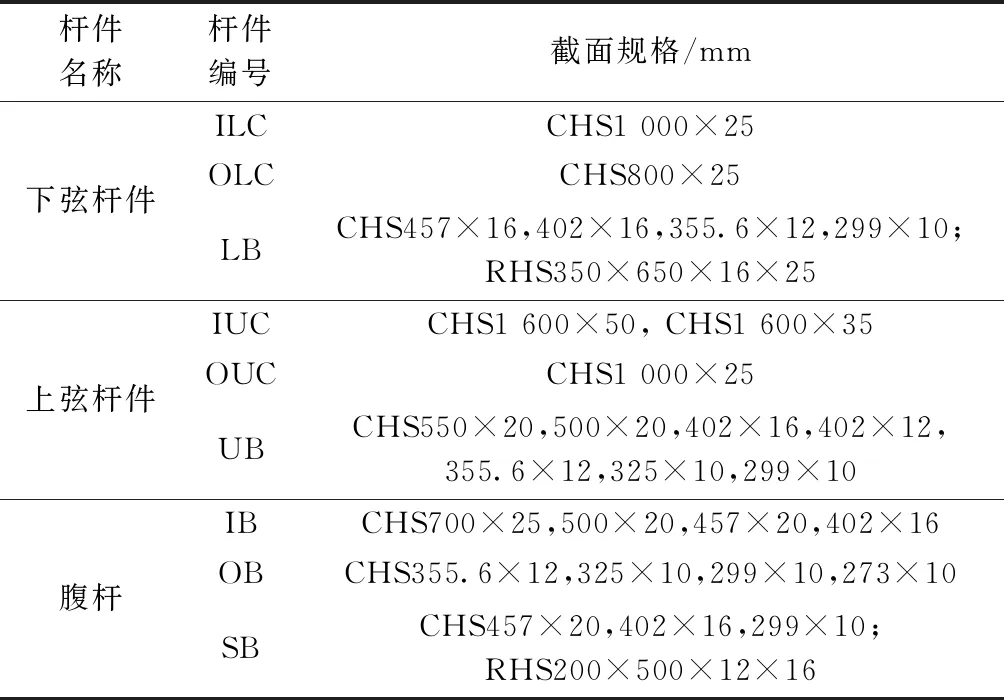

2)桿件多,焊縫多,工作量大

每段壓環包含200多根桿件,300多道焊縫,交叉節點多,工作量大。存在大量相貫焊縫,焊口復雜,高空作業,施工難度大。桿件截面參數類型多,截面參數如表1所示。最大桿件直徑1 600mm、壁厚50mm,最小桿件直徑273mm、壁厚10mm。

表1 桿件截面參數

3)結構形式復雜

壓環結構形式復雜,其中包含設備平臺、集水箱、馬道、天溝、幕墻連接桿及索膜連接件的安裝。施工過程中高空交叉作業,需搭設大量腳手架操作平臺及登高車配合,施工難度大。

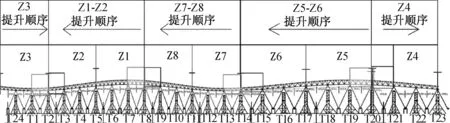

圖4 吊裝順序

4)次結構安裝困難

主次結構安裝不同步,部分次結構需在壓環整體吊裝完畢,支撐塔架卸載完成后再進行安裝,由于卸載后產生的變形使次結構安裝邊界條件發生改變,但次結構是按卸載前的邊界條件進行加工和拼裝的,導致后期安裝對口和精度控制難度增大。

3 場地布置及設備選用

3.1 場地布置

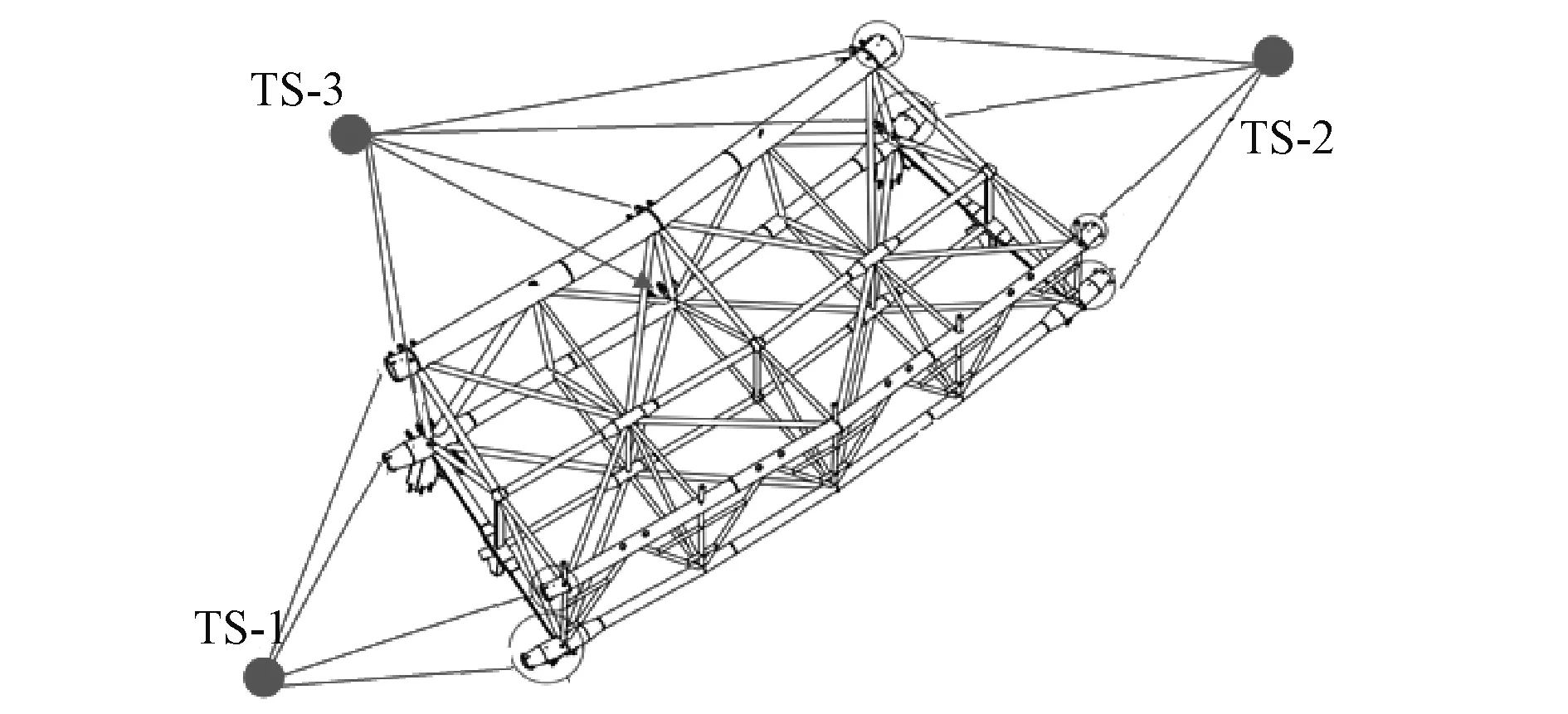

體育場分為Z1~Z8共計8個區,每個區3段壓環。壓環拼裝場地分別設置在Z3區和Z7區附近,其中Z3區包含4個(2個下拼和2個上拼)平拼場地,2個立拼場地,供Z1~Z6區壓環拼裝。Z7區包含1個(上拼)平拼場地,1個立拼場地,供Z7,Z8區壓環拼裝。拼裝場地布置及運輸方案如圖3所示。

圖3 場地布置

壓環拼裝順序為:立拼胎架1布置在Z5-Z1-Z3區拼裝場地,立拼胎架2布置在Z6-Z2-Z4區拼裝場地,立拼胎架3布置在Z7-Z8區拼裝場地。龍頭段分別設置在Z5,Z1,Z7,Z3區,對應壓環段為CR3A4A,CR15A16A,CR21A22A,CR9A10A;龍尾設置在Z6,Z2,Z8,Z4區,對應壓環段為CR22A23A,CR10A11A,CR16A17A,CR4A5A。吊裝順序為:Z5-Z6;Z1-Z2;Z7-Z8;Z3-Z4區,4個龍尾段最后合龍,吊裝順序如圖4所示。

3.2 設備選用

1)起重機 壓環施工工期為6個月,吊裝任務重,工期緊。在滿足施工質量和施工安全的前提下,為保障工期,在具備吊裝條件后,先后進場3臺大型履帶式起重機參與壓環吊裝。分別選取Demag CC8800-1(1 650t) 履帶式起重機,工況配置為主臂72m,傾角85°,副臂36m,吊裝半徑30m,超起配重400t;Demag CC8800(1 250t) 履帶式起重機,工況配置為主臂66m,傾角85°,副臂36m,吊裝半徑26m,超起配重340t;Demag CC6800(1 250t) 履帶式起重機,工況配置為主臂66m,傾角85°,副臂30m,吊裝半徑24m,超起配重450t。

2)穿心式千斤頂 每輛履帶式起重機配置4臺Enerpac HSL20006(2 000kN)穿心式千斤頂,共12臺。吊索12束,每束包含19根直徑15.7mm鋼絲,單束承載力2 000kN。

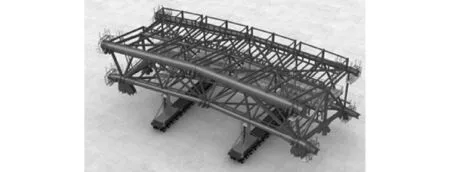

3)SPMT模塊車 壓環從拼裝轉場地到起吊點的運輸,采用自行式模塊車(SPMT)進行轉運。先后采用2套(4個)16軸SPMT,單軸承載力400kN,SPMT轉運壓環如圖5所示。

圖5 SPMT轉運壓環

4 安裝工藝及技術要求

4.1 安裝工藝流程

壓環從立拼胎架拼裝焊接完成后轉運出列,到安裝卸載松鉤工藝流程:拼裝焊接→焊后測量→SPMT轉運出列→V柱調口→構件吊裝→抗風板臨時固定→比對修口→測量定位→臨時馬板固定→微調接口錯邊→焊前馬板固定→報檢焊接→焊縫探傷→卸載松鉤。壓環吊裝高空對接如圖6所示。

圖6 壓環吊裝高空對接

4.2 安裝方案及吊裝驗算

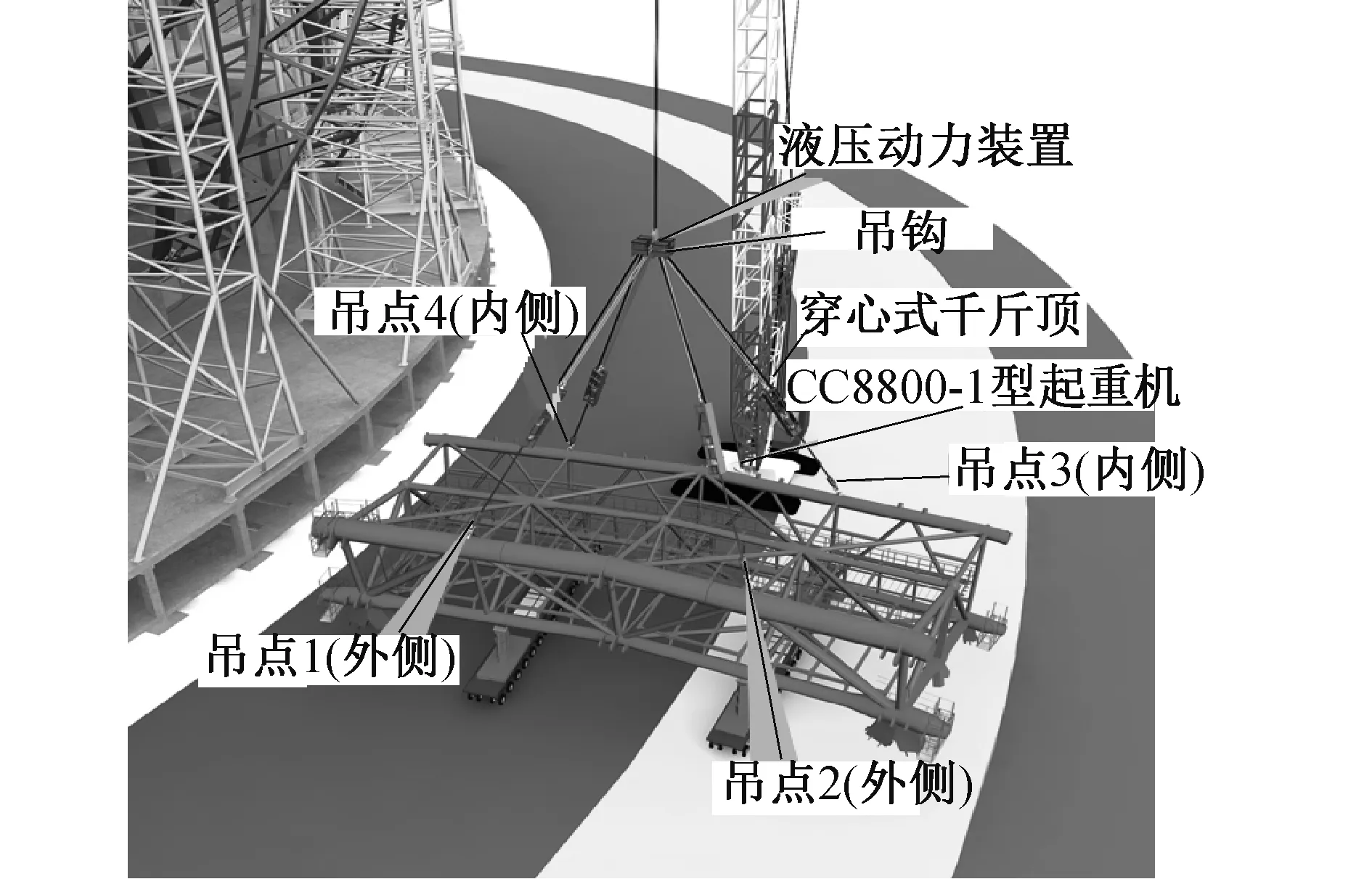

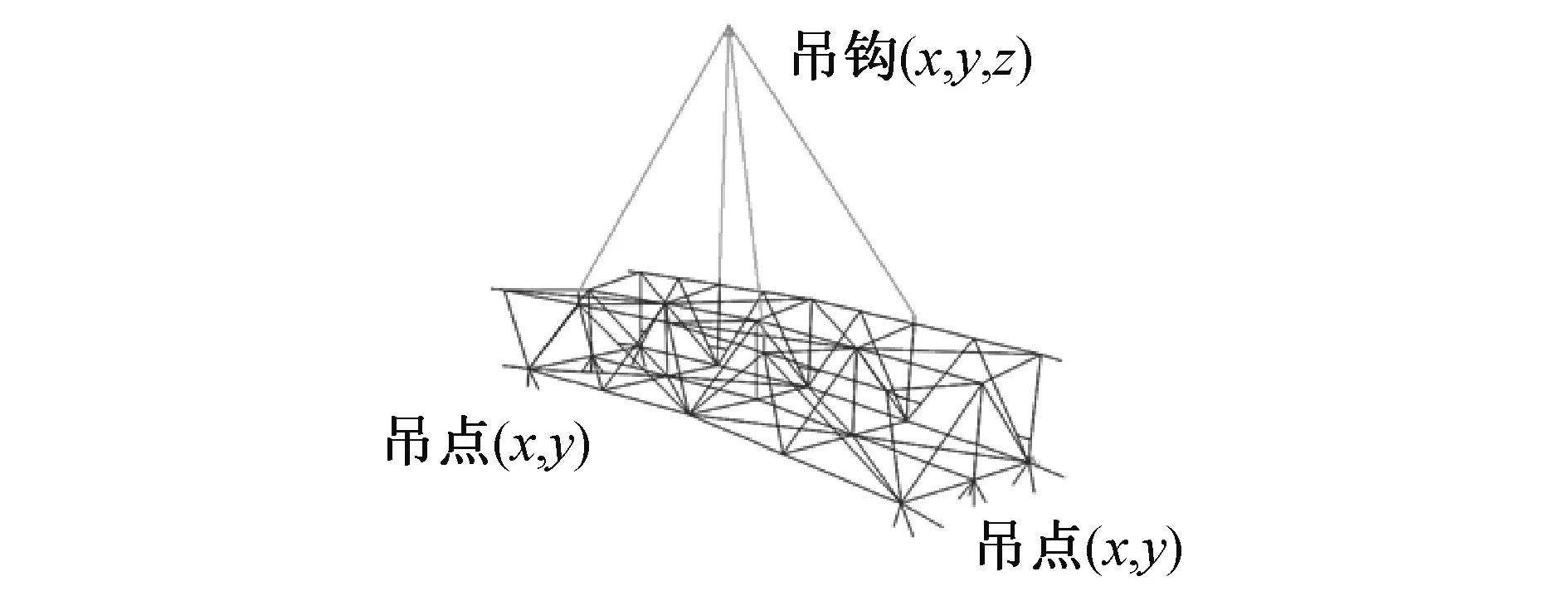

1)起吊準備過程 ①測量放置起重機中心點及壓環起吊重心點,跑車到位;②連接千斤頂與液壓動力裝置(HPU)油管,調節吊索長度到初始狀態繩長;③輕型移動起重機、登高車配合進行綁鉤;④綁鉤結束,預張拉微調繩長,使各吊索受力緊繃;⑤壓環起吊范圍設置警戒線,起鉤脫離SPMT車。吊車占位及吊索布置如圖7所示。

圖7 吊索布置

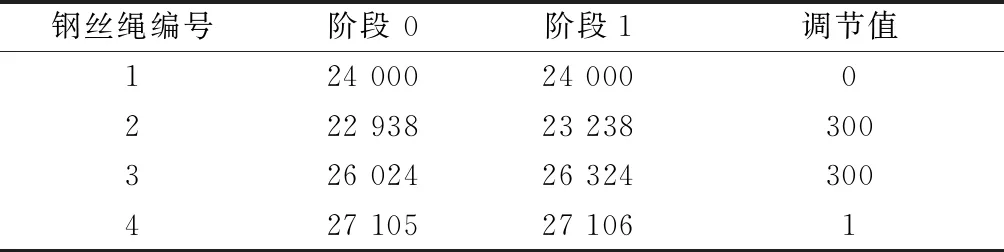

2)空中調平過程 在Tekla模型中查找重心,通過放樣得到姿態調整過程5種狀態下的繩長。以CR3A4A繩長調整為例,初始繩長、最終繩長及調節值如表2,3所示。繩長調整過程5種狀態為:①階段0 初始狀態繩長,構件未脫離SPMT車,即綁鉤繩長;②階段1 脫離SPMT車,固定1號繩長,調節2~4號繩長;③階段2 固定1號繩長,繼續調節2~4號繩長;④階段3 固定1,2號繩長,調節3,4號繩長;⑤階段4 固定1,2號繩長,繼續調節3,4號繩長,使構件狀態達到最終調平狀態,提升安裝。

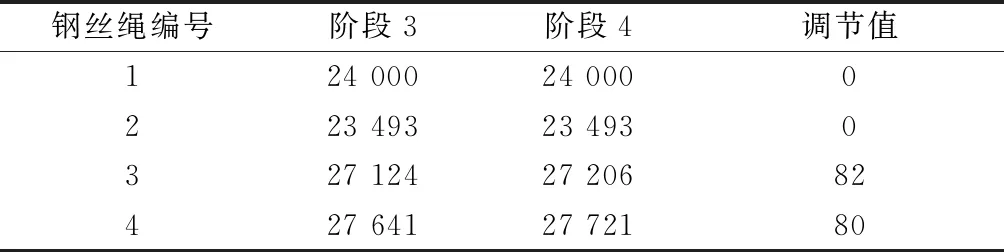

表2 階段 1 繩長調節值 mm

表3 階段 4 繩長調節值 mm

3)對接安裝過程 高空對接后,設抗風板臨時固定,防止壓環高空擺動。調整車臂,千斤頂微調繩長進行接口比對校正,打磨修口完成后,測量下落定位,采用馬板臨時固定。柱接口一側臨時固定,另一側按內弦口、外弦口、中弦口順序依次調整錯邊馬板固定,再打開臨時固定一側調整錯邊,用馬板固定;管對管接口按內上弦1.6m大口徑管錯邊調節優先,其次調節外弦管口。

4)吊裝驗算分析 ①材料屬性 鋼材等級S355,彈性模量2.06×105MPa,泊松比0.3,屈服強度325MPa;吊索彈性模量1.95×105MPa,截面面積2 850mm2;鋼絲繩彈性模量1.1×105MPa,截面面積6 132 mm2。考慮吊裝過程動力系數1.2,壓環自重D。 ②荷載組合 變形驗算1.2D,強度驗算1.2D×1.4=1.68D,采用SAP2000-V19建模分析吊裝過程各階段桿件及吊索受力狀態,如圖8所示。

圖8 受力分析模型

定義邊界條件,施加荷載。經計算分析,單根吊索最大受力為1 433kN<2 000kN,桿件最大應力為195MPa,吊裝最大變形為10.8mm,應力和變形值滿足結構設計要求。

4.3 焊接技術要求

現場焊接是安裝的重要組成部分,焊接質量影響到整個工程的安全。壓環各段之間的連接采用高空組對焊接,操作空間狹窄,焊接質量要求高,焊接難度大。

1)焊接要求 與柱對接內弦接口加40mm厚過渡板,要求錯邊值≤14mm,間隙≤30mm,修口過程間隙≤25mm。外弦及中弦接口不加過渡板,要求錯邊值≤3mm,間隙≤40mm,修口過程間隙≤30mm。錯邊值局部(20%范圍)在3~5mm,采用1∶8~1∶10坡度過渡焊接。如不滿足以上要求,加過渡板錯邊值≤10mm。

2)管對管接口要求 錯邊值≤3mm,間隙≤30mm。安裝過程優先保證內上弦直徑1.6m管口對位準確。如不滿足要求采取斷管或加過渡板處理。

3)焊接順序 遵循先焊截面較大、受力較大的桿件,先豎向焊縫后水平焊縫,從中間到兩邊對稱焊接。先焊接與柱內弦對接口和管內上弦接口,要求2名焊工同時對稱焊接,如圖9所示。

圖9 焊口焊接順序

4.4 安裝測量控制

壓環在立拼胎架上拼裝焊接完成后,檢查焊后索孔及管口中心點坐標值,允許偏差±10mm,測量監控點如圖10所示。壓環吊裝前,需復核V柱端口中心點坐標,確保端口位置調整至滿足壓環安裝位形要求。安裝對接過程中,進行實時測量調整,保證內弦索孔坐標位置準確,允許綜合偏差±20mm, 確認無誤后方可定位馬板固定,所有報驗通過后方可焊接。焊接完成后,復核內弦索孔中心坐標是否滿足設計要求,合格后用起重機卸載。卸載過程中,實時監測索孔及管口位置相對設計值偏移情況。

圖10 測量監控點示意

5 卸載松鉤

與柱對接內外弦接口,管與管內外弦接口及內外斜撐相貫口焊接完畢,探傷合格后即可卸載。卸載過程應分步進行,實時測量(未卸載→卸載5%→卸載50%→卸載80%→卸載100%)索孔及支撐架坐標,做好記錄并與理論值對比。卸載完成后,2臺履帶式起重機配合摘鉤。

6 結語

本文以卡塔爾盧賽爾體育場主體鋼結構壓環的安裝施工過程為依托,介紹了大節段鋼構件分段吊裝、空中測量定位、高空對接合龍施工工藝,詳細分析了項目的重難點,對壓環的安裝過程做了詳盡介紹,為今后類似大型鋼結構構件在中東地區的安裝施工提供參考。