疊層織物成型過程集散監(jiān)控系統(tǒng)研制與開發(fā)

秦 霞,姜 宇

(南京玻璃纖維研究設(shè)計院有限公司,南京 210012)

0 前言

隨著科學(xué)技術(shù)的發(fā)展,對材料性能的要求也越來越高,新材料和新技術(shù)的應(yīng)用與發(fā)展,已經(jīng)成為一個國家科技水平的重要體現(xiàn)。疊層織物是一種將布或纖維層在外力的作用下加密壓實并由 Z 向纖維建立連接的立體織物。該類織物具有良好的整體結(jié)構(gòu)和較高的纖維體積含量,解決了航天航空等領(lǐng)域用立體織物大尺寸、高厚度成型難題,逐漸應(yīng)用于航天航空、化工、汽車、醫(yī)療以及其他高新技術(shù)領(lǐng)域[1,2]。近年來,國內(nèi)外疊層織物的研究主要集中在立體織物成型工藝與復(fù)合成碳/碳復(fù)合材料的力學(xué)和熱力學(xué)性能方面[3-5],但是對織物成型過程的集中監(jiān)控技術(shù)鮮有研究。而集中監(jiān)控織物成型過程中的關(guān)鍵信息,不僅能提高產(chǎn)品質(zhì)量穩(wěn)定性、一致性,而且織物信息的完整性有利于追溯與分析過程數(shù)據(jù)。為此,針對疊層織物成型過程開展集散監(jiān)控系統(tǒng)研制與開發(fā)。

1 系統(tǒng)方案與構(gòu)成

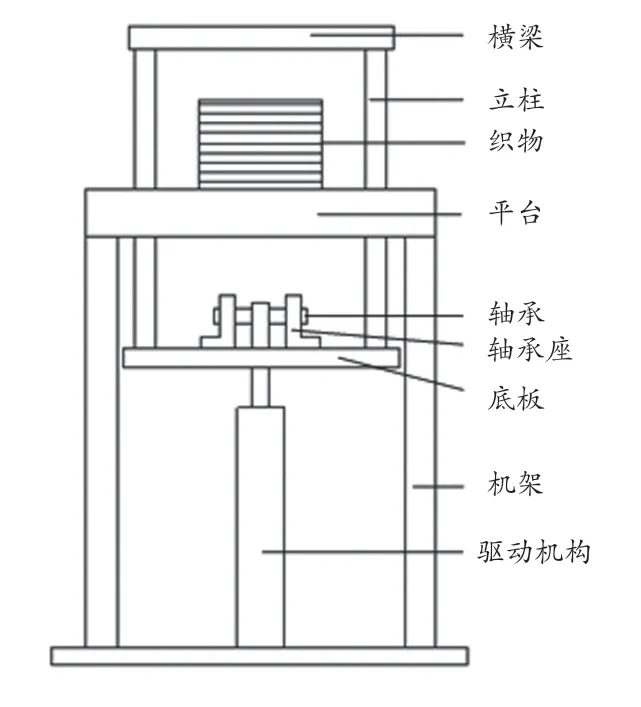

疊層織物主要成型設(shè)備如圖1所示,通過驅(qū)動機構(gòu)帶動底板、橫梁直線向下運動實現(xiàn)對織物施加壓力,并且壓力大小、持續(xù)時間對織物疊層高度起著決定性的作用,故在織物成型過程中需對影響織物質(zhì)量的高度、壓力、時間進行監(jiān)測。

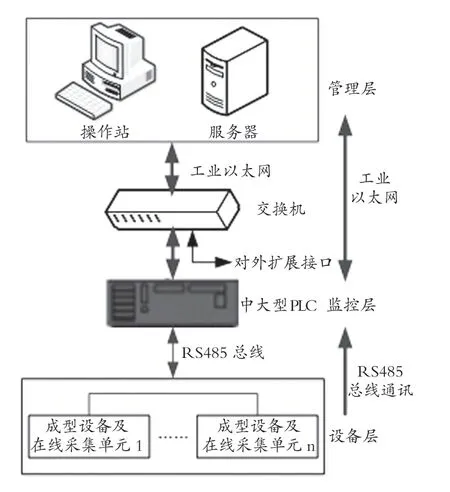

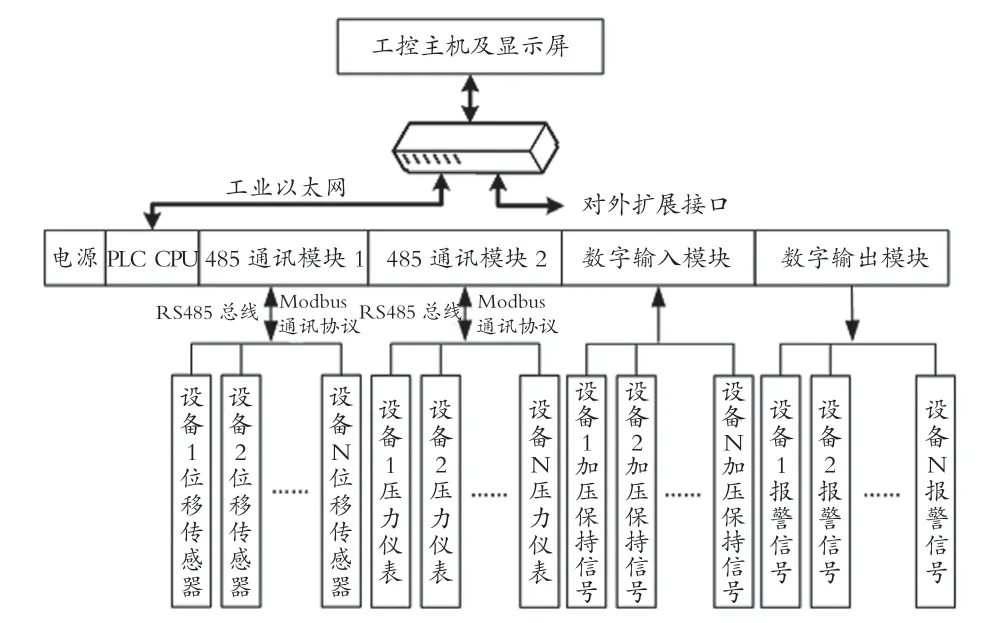

本文研制的集散監(jiān)控系統(tǒng)包含設(shè)備層、監(jiān)控層、管理層,如圖2所示,具體方案如下:

(1)設(shè)備層:通過設(shè)計高度、壓力傳感器的結(jié)構(gòu)與安裝方式以實現(xiàn)過程信息準(zhǔn)確測量,構(gòu)建分布式在線采集單元;

(2)監(jiān)控層:PLC 通過兩路 RS485總線通訊集中接收信息以達到數(shù)據(jù)集中分析、處理的目的,構(gòu)建 PLC 監(jiān)控單元;

(3)管理層:上位機上的組態(tài)系統(tǒng)通過工業(yè)以太網(wǎng)總線對信息集中監(jiān)視、自動生成織物數(shù)據(jù)庫,并輔助生產(chǎn)管理,構(gòu)建上位機管理單元。

圖1 疊層織物成型設(shè)備示意圖

圖2 系統(tǒng)總體結(jié)構(gòu)示意圖

2 系統(tǒng)設(shè)計與實現(xiàn)

2.1 在線采集單元設(shè)計與實現(xiàn)

疊層織物的成型設(shè)備類型多,在不改變設(shè)備結(jié)構(gòu)的前提下,設(shè)計一種滿足測量精度、穩(wěn)定性和通用性的在線采集單元。

2.1.1 位移傳感器設(shè)計與安裝

疊層織物具有細密化的特點,對均勻性、一致性要求較高。單次施加壓力后,織物的疊層高度達毫米級,且織物總高度有多種規(guī)格,因此,對位移傳感器的檢測精度與量程有一定要求。

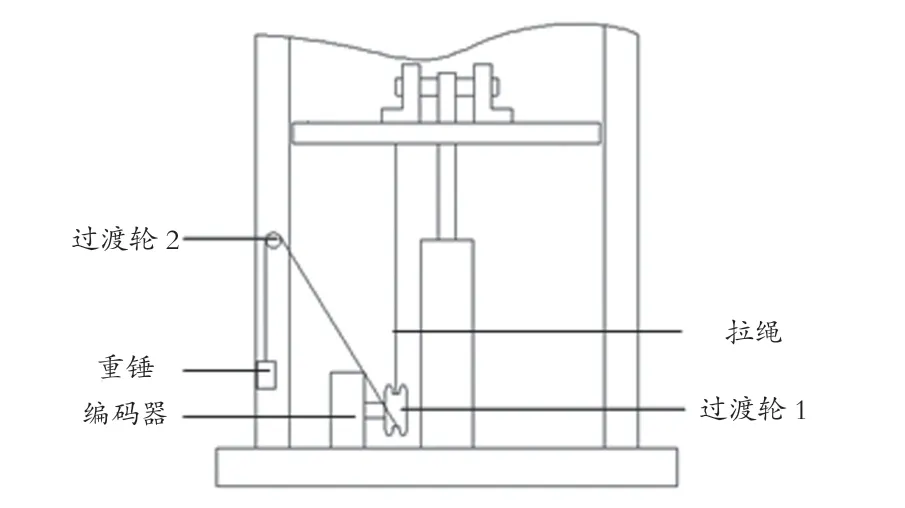

系統(tǒng)選用精密級多圈絕對值編碼器作為位移傳感器采集成型過程中的織物高度,量程為2 m,測量精度為0.01 mm,并以拉繩方式安裝。拉繩一端縛在設(shè)備底板上,拉繩直線運動軌跡與底板運動軸線平行,底板移動帶動拉繩運動并驅(qū)動編碼器軸旋轉(zhuǎn),輸出一個與拉繩移動距離成比例的弱電檢測信號,實現(xiàn)位移測量。而傳統(tǒng)編碼器拉繩式安裝采用輪轂回收拉繩,不同的量程會需要不同的輪轂半徑、拉繩長度,且輪轂半徑比編碼器軸大的多;在拉繩回收過程中,易出現(xiàn)拉繩重疊現(xiàn)象,影響編碼器測量精度。輪轂半徑對編碼器測量分辨率的影響,見式(1):

式中:

α——編碼器測量分辨率,mm/pulse;

r——回收拉繩的輪轂半徑,mm;

n——編碼器位數(shù)。

當(dāng)編碼器位數(shù)n不變時,測量分辨率α的數(shù)值隨著輪轂半徑增大而增大,但測量靈敏度隨之降低。針對一定位數(shù)的編碼器,以提高位移測量的靈敏度,保證測量精度,本文在傳統(tǒng)輪轂回收方式的基礎(chǔ)上,增加過渡輪1替代輪轂與編碼器軸直接連接,且過渡輪1的半徑極小,比編碼器軸半徑略大,通過將拉繩的一端與底板固定,分別經(jīng)過編碼器上的過渡輪1、設(shè)備支架上的過渡輪2與重錘連接,以保證拉繩的張力,如圖3所示,實現(xiàn)織物高度精確測量的目的。

圖3 位移傳感器安裝示意圖

2.1.2 壓力傳感器設(shè)計與安裝

疊層織物成型過程中,驅(qū)動機構(gòu)通過軸承和軸承座與底板連接并帶動橫梁運動,實現(xiàn)對織物施加壓力,因此驅(qū)動機構(gòu)出軸與底板連接處輸出的壓力即為織物所受壓力。由于疊層織物規(guī)格存在多樣化,不同的規(guī)格則需不同的成型設(shè)備與施加壓力。因此,為了覆蓋施加壓力的范圍、保證壓力檢測精度,設(shè)計壓力傳感器的測量量程為10 T,精度為0.1 kg。

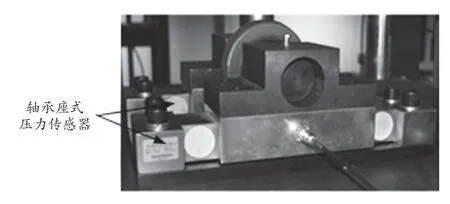

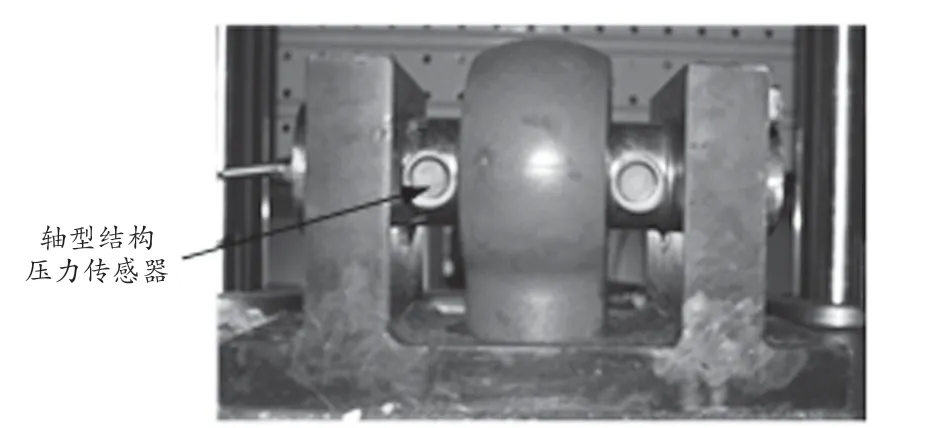

根據(jù)設(shè)備結(jié)構(gòu)與安裝空間尺寸的差異性設(shè)計2種結(jié)構(gòu)形式的壓力傳感器,分別為軸承座式壓力傳感器與軸型結(jié)構(gòu)壓力傳感器。安裝時,依據(jù)設(shè)備的類型、安裝空間、規(guī)格,選用不同的壓力傳感器替代驅(qū)動機構(gòu)出軸處的軸承或軸承座參與設(shè)備運行,如圖4、5所示。

圖4 軸承座式傳感器安裝圖

圖5 軸型結(jié)構(gòu)傳感器安裝圖

2.1.3 通信方式建立

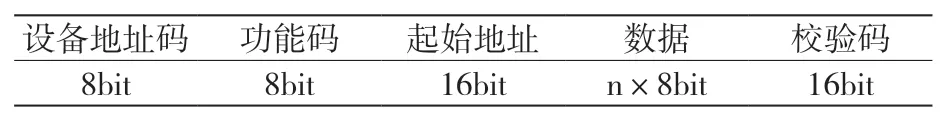

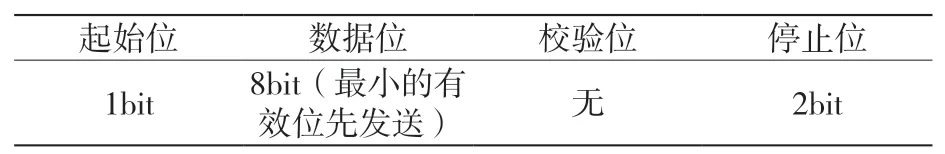

針對分布式在線采集單元,建立兩路 RS485總線,分別連接各設(shè)備上的位移傳感器和壓力傳感器。分布式在線采集單元作為 Modbus 從站,以RS485總線通訊方式向 Modbus 主站——PLC 監(jiān)控單元傳輸數(shù)據(jù),Modbus RTU 從站的數(shù)據(jù)幀與數(shù)據(jù)格式如表1、2所示[6,7]。

表1 Modbus RTU 數(shù)據(jù)幀格式

表2 Modbus RTU 數(shù)據(jù)格式

2.1.4 傳感器校準(zhǔn)與設(shè)置

傳感器安裝完畢后,在設(shè)備空載狀態(tài)下,校準(zhǔn)并設(shè)定傳感器的零點;利用標(biāo)準(zhǔn)測量儀器校準(zhǔn)傳感器,當(dāng)標(biāo)準(zhǔn)測量儀器與傳感器的測量顯示值存在差異時,通過校準(zhǔn)系數(shù)修正傳感器的測量值,校準(zhǔn)系數(shù)計算方法見式(2):

式中:

ε——新校準(zhǔn)系數(shù);

ε1——當(dāng)前校準(zhǔn)系數(shù),初始值為1;

A——標(biāo)準(zhǔn)測量儀器的測量顯示值;

B——傳感器的測量顯示值。

校準(zhǔn)系數(shù)計算完成后,對傳感器的校準(zhǔn)系數(shù)、通訊參數(shù)等進行設(shè)置。

2.2 PLC監(jiān)控單元設(shè)計與實現(xiàn)

為集中監(jiān)控整個設(shè)備層的織物成型過程信息并為數(shù)據(jù)庫創(chuàng)建提供可靠數(shù)據(jù),本文選用三菱中大型Q 系列 PLC 作為監(jiān)控單元的 CPU 與設(shè)備層在線采集單元總線通訊,實現(xiàn)數(shù)據(jù)的集中分析、處理。PLC監(jiān)控單元借助工業(yè)以太網(wǎng)向管理層傳輸數(shù)據(jù)并預(yù)留對外擴展接口,保證系統(tǒng)網(wǎng)絡(luò)的實時性、可靠性、擴充性,控制原理如圖6所示[8,9]。

圖6 控制系統(tǒng)原理圖

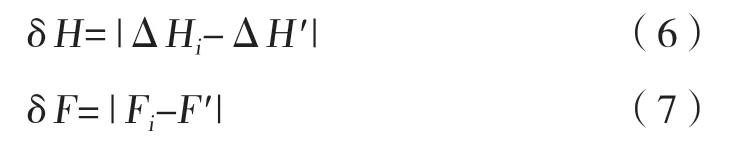

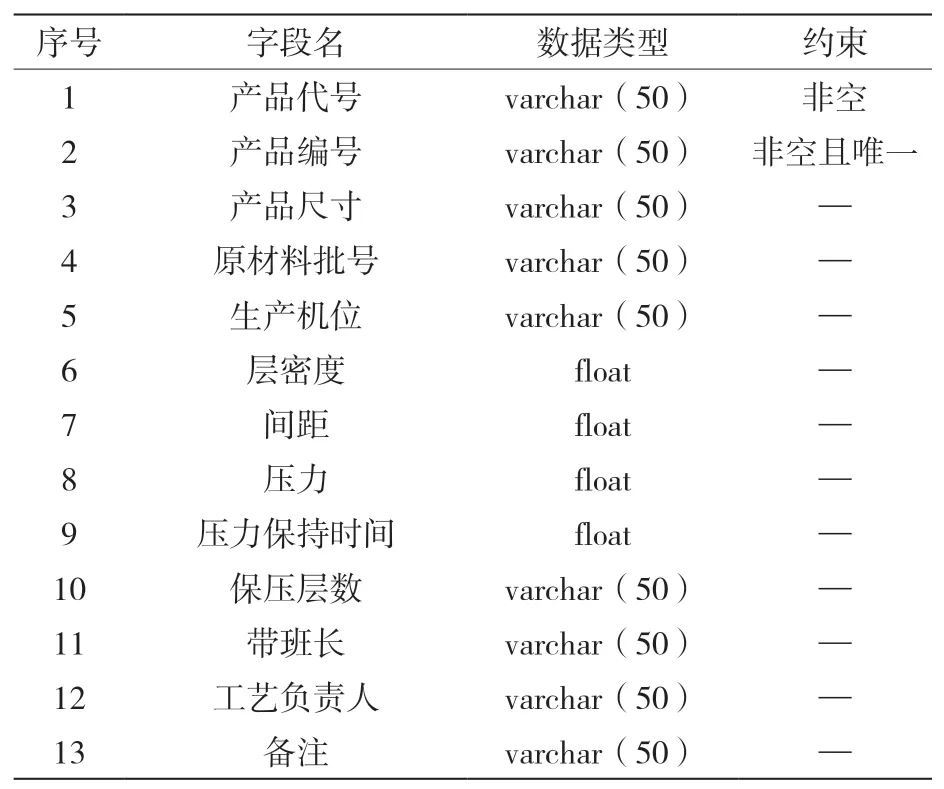

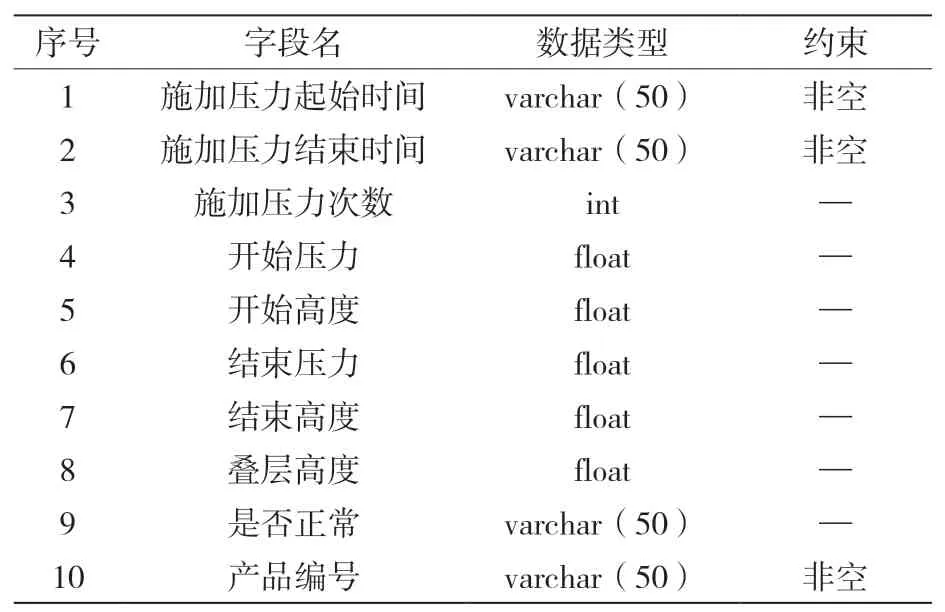

PLC 監(jiān)控單元對壓力、高度進行周期采樣,監(jiān)測每臺設(shè)備施加壓力觸發(fā)信號,當(dāng)信號觸發(fā)時,啟動壓力保持計時;在每次加壓初期,織物所受壓力、高度處于波動狀態(tài),直至中后期趨于穩(wěn)定,即當(dāng)實時壓力值每秒波動范圍小于0.01 kg 時,記錄當(dāng)前壓力保持計時時間T1,在T1≤T≤T' 時間段內(nèi),記錄測量壓力Fij、高度Hij,當(dāng)T=T' 時輸出本次施加壓力完成信號;當(dāng)T 式中: i ——織物層數(shù),層; j ——第 i 層在T1≤T≤T' 時間內(nèi)記錄的次數(shù),j Hi——當(dāng)前層織物高度,H0為初始基準(zhǔn)高度,mm; ΔHi——疊層高度,mm; Fi——織物所受壓力,kg。 式中: ΔH' ——工藝設(shè)計疊層高度,mm; F' ——工藝設(shè)計成型壓力,kg; δH ——疊層高度與設(shè)計值偏差量,mm; δF ——織物所受壓力與設(shè)計值偏差量,kg。 2.3.1 數(shù)據(jù)庫設(shè)計與生成 織物數(shù)據(jù)庫包括織物目錄表和織物生產(chǎn)數(shù)據(jù)表。織物目錄表用于存儲用戶輸入信息,結(jié)構(gòu)如表3所示;生產(chǎn)數(shù)據(jù)表用于存儲單個織物成型過程中的生產(chǎn)信息,結(jié)構(gòu)如表4所示;機位數(shù)據(jù)庫用于存儲每臺機位上所有成型織物的生產(chǎn)數(shù)據(jù),單臺機位數(shù)據(jù)表結(jié)構(gòu)與表4一致。 上位機管理單元借助工業(yè)以太網(wǎng)實時與 PLC監(jiān)控單元交互數(shù)據(jù),并采用力控組態(tài)與 SQL 關(guān)系數(shù)據(jù)庫結(jié)合的方式,通過 ADO 組件創(chuàng)建織物數(shù)據(jù)庫與機位數(shù)據(jù)庫,根據(jù)織物成型過程中壓力保持信號,自動實現(xiàn)數(shù)據(jù)向數(shù)據(jù)庫內(nèi)插入,數(shù)據(jù)傳輸流程如圖7所示[10,11]。 表3 織物目錄表結(jié)構(gòu) 表4 生產(chǎn)數(shù)據(jù)表 圖7 數(shù)據(jù)傳輸流程 2.3.2 監(jiān)控管理畫面 總界面:實時集中監(jiān)控所有機位當(dāng)前生產(chǎn)織物的成型狀態(tài),包含壓力、高度、施加壓力信號及時間、異常等信息; 產(chǎn)品目錄畫面:織物成型前,用戶錄入織物設(shè)計、原材料、生產(chǎn)人員等信息,增加至織物目錄表中,并可在當(dāng)頁實時查詢表中數(shù)據(jù); 參數(shù)設(shè)定畫面:設(shè)定每臺機位上生產(chǎn)織物所需的控制參數(shù),如:壓力、疊層高度及其偏差量、壓力保持時間等; 織物生產(chǎn)記錄畫面:創(chuàng)建每臺機位上生產(chǎn)織物的生產(chǎn)數(shù)據(jù)表,表名由產(chǎn)品編號、生產(chǎn)機位、時間(年月日時分秒)進行組合,使每個織物對應(yīng)一個且唯一的生產(chǎn)數(shù)據(jù)表; 報警畫面:實時預(yù)警每臺機位上織物成型過程中所受壓力、高度的異常; 查詢畫面:可根據(jù)查詢條件查詢各個機位上成型織物的生產(chǎn)數(shù)據(jù),或追溯某織物成型的生產(chǎn)數(shù)據(jù)與產(chǎn)品目錄; 用戶登錄畫面:用于操作人員登錄、進入系統(tǒng)操作[12]。 系統(tǒng)開發(fā)完成后,通過空載、帶載測試,確定高度、壓力信號采集精度與量程完全達到設(shè)計要求、數(shù)據(jù)交互、數(shù)據(jù)庫存儲、報警等功能正常;即使系統(tǒng)出現(xiàn)故障也不影響設(shè)備的正常運行與生產(chǎn)任務(wù);在此基礎(chǔ)上,對位移傳感器與過渡輪一體化設(shè)計取代重錘以進一步優(yōu)化位移傳感器的安裝方式。 實際應(yīng)用證明,該系統(tǒng)具有一定的應(yīng)用效果: (1)通過設(shè)備層、監(jiān)控層、管理層的協(xié)調(diào)、配合,實現(xiàn)了多設(shè)備生產(chǎn)信息的分布式高精度采集、集中式高效管理與存儲,提高了數(shù)據(jù)測量精度與存儲效率。 (2)提高了生產(chǎn)監(jiān)控管理水平,保證了織物數(shù)據(jù)信息的完整性與可追溯性。 (3)通過為設(shè)備、織物成型過程創(chuàng)建機位、織物數(shù)據(jù)庫,對設(shè)備運行狀況、織物信息追溯提供可靠的數(shù)據(jù)檔案和分析原始數(shù)據(jù)依據(jù)。 (4)為工藝數(shù)據(jù)的進一步研究提供了一種新的方式,為優(yōu)化成型工藝提升織物的綜合性能奠定了基礎(chǔ)。

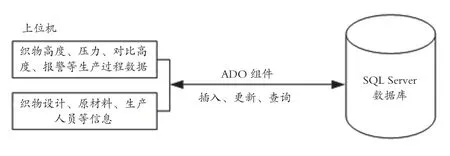

2.3 上位機管理單元設(shè)計與實現(xiàn)

2.4 測試與試運行

3 總結(jié)