碼頭磨耗層混凝土裂縫的成因與防治

王鈞

(中交四航局第三工程有限公司,廣東湛江 524005)

0 前言

湛江地區軟土層較厚,而高樁碼頭具有適用于軟土地基的優勢,因此在湛江地區應用最廣。雖然隨著碼頭建設水平不斷發展,碼頭質量和外觀有了顯著的提升,但碼頭磨耗層混凝土裂縫的質量通病尚未得到根治,而業主方對碼頭的外觀質量要求及標準也越來越高。因此,找出碼頭磨耗層裂縫產生的原因并如何采取有效的防治措施進行應對,是提高碼頭觀感質量的重中之重。但也存在著承載力有限、耐久性差、構件易損壞的缺點。

本文結合湛江高樁碼頭磨耗層裂縫產生的原因進行分析,并針對性地提出預防治理措施,以指導實際項目的使用和施工需要,以便更好地在實際施工過程中使用。

1 概況

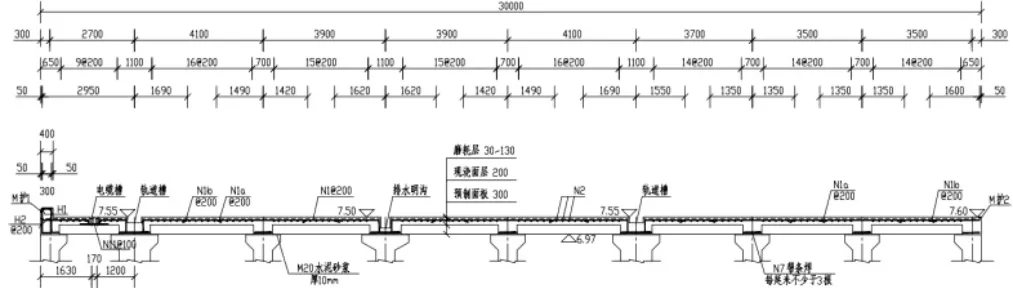

寶鋼湛江鋼鐵三高爐系統項目碼頭建設1座1萬t級雜貨泊位及其配套設施,泊位總長度為172m,寬度為30m。現澆面層厚度為200mm,混凝土標號C35;磨耗層厚度為30~130mm,混凝土標號為C35,摻聚丙烯纖維(聚丙烯纖維直徑小于等于20μm,長度12mm,抗拉強度大于等于400N/mm2),摻量為0.91kg/m3混凝土。碼頭設計約5‰的雙坡向排水,中部排水明溝為最低點,如圖1所示。

圖1 碼頭現澆面層結構斷面

2 混凝土裂縫的機理

從微觀結構上來說,在混凝土硬化過程中,密集的粗骨料下沉和水泥漿上浮,過量的自由水通過毛細孔道上升并溢出混凝土表面,以及混凝土漿內氣泡的溢出都會導致混凝土體積減小和下沉,體積縮小使混凝土內產生拉應力,當產生的拉應力大于混凝土的抗拉強度時,將在混凝土內形成界面微裂縫。微裂縫通常是視為無害裂縫,不會對混凝土結構的使用功能產生危害。在外力的作用下,界面微裂縫才會得以發展擴張,最終形成肉眼可見的宏觀裂縫(裂縫寬度在0.05mm以上)。

3 高樁碼頭磨耗層混凝土裂縫的成因

磨耗層裂縫主要體現為規則裂縫和網狀裂縫。磨耗層裂縫形成的影響因素較多,總的來說,主要體現在以下四個方面。

3.1 外界環境因素

碼頭磨耗層面積較大,厚度小且相差較大(厚度為30~130mm),非常容易受到溫度變化的影響。加上湛江地區地處亞熱帶氣候,夏季高溫多雨,沿海地區風力相對較大,本工程磨耗層恰好在7~8月份進行澆筑,高溫和海風加快了混凝土表面的水分揮發速度,造成混凝土因收縮不均勻而出現裂縫。

3.2 設計原因

碼頭面層分為現澆面層和磨耗層,磨耗層厚度為30~130mm,且設計僅在現澆面層內鋪設鋼筋網,未在磨耗層內設置鋼筋網,鋼筋布置位置不當極易導致裂縫的出現。

3.3 原材料及配合比原因

(1)選用的水泥質量不符合規范要求,或粗骨料級配不均勻,細骨料含泥量大,使混凝土加劇收縮從而產生裂縫。

(2)磨耗層摻入的聚丙烯纖維在混凝土拌和后,將以網狀的形式均勻分布在混凝土內,影響混凝土的流動性,不利于磨耗層的光面。現場作業人員為圖施工方便,便加水稀釋,這不僅使聚丙烯纖維失去其整體性能,也因混凝土水分過多,在硬化過程中形成不規則的收縮裂縫。

3.4 施工原因

(1)預制面板安裝時,底部擱置面鋪設的座漿出現不連續、不飽滿現象。

(2)磨耗層施工前未用對基面進行沖洗、濕潤,影響了新舊混凝土之間的黏結。當在外力作用下,極易出現網狀裂縫。或過分潤濕積水不及時清理,會造成澆筑后混凝土表面出現浮漿,易產生裂縫。

(3)混凝土振搗隨意,存在漏振及過振現象,不利于混凝土的密實,易產生裂縫。

(4)未能掌握后收面光面的時間,導致表面出現收縮性裂縫。

(5)澆筑完后未及時切縫導致混凝土內應力得不到釋放而產生裂縫。

(6)高溫天氣澆筑完后未及時按要求進行養護,養護次數不足都會加速混凝土表面水分蒸發,從而產生收縮性裂縫。

4 高樁碼頭結構混凝土裂縫的預防控制措施

分別通過對上述原因的分析,針對性地采取預防控制措施。

4.1 施工環境的選擇

合理安排磨耗層的澆筑時間,盡量拉長磨耗層與現澆面層澆筑的時間間隔,使現澆面層的混凝土得到充分的養護和收縮。其次,提前接收天氣預報信息,避開高溫、大風、下雨等天氣,選擇夜間氣溫較低的時間段進行澆筑,降低混凝土表面水分的揮發速度。

4.2 加強原材料控制及優化配合比設計

(1)混凝土的原材料和配合比設計需滿足《水運工程混凝土施工規范(JTS202—2011)》的規定,施工過程加強進場原材料的檢驗和驗收,嚴格按照驗證后的配合比控制拌合物坍落度、粉煤灰摻量及水膠比。

(2)本工程磨耗層采用混凝土自卸工藝,因厚度較薄,施工混凝土坍落度不宜太大,一般混凝土坍落度控制(60±20)mm。結合本工程施工情況,聚丙烯纖維細石混凝土的坍落度控制在(100±20)mm,不僅利于混凝土的光面,也能使聚丙烯纖維有效的發揮作用,降低裂縫的發生。

4.3 設計方面

優化磨耗層澆筑的厚度,按60~80mm進行控制,其次,在磨耗層內可以考慮增加一層細鋼筋網片。

4.4 施工過程的技術控制

(1)嚴格控制預制面板的安裝質量。預制面板座漿鋪設需連續飽滿,預制面板安裝后若尚有余漿擠出,應在接縫處采用砂漿嵌塞密實和勾縫。對于座漿砂漿鋪設厚度超過2cm的部位,采取在砂漿內部埋置鋼板的方法,能有效地保證面板安裝的穩定性與傳遞上部荷載的均勻性,防止沿板邊出現規則裂縫。

(2)施工前采用高壓水槍沖洗澆筑面的泥土,澆筑前提前2~3h左右濕潤基面,保證新舊混凝土之間的粘結力。

(3)采用分倉澆筑以縮短一次性澆筑長度,每日澆筑的面積控制在200m2左右;混凝土振搗采用振動棒加平板振搗器振搗,先采用平板振搗器振搗密實,對邊角等地方采用振搗棒配合振搗,停振標準為混凝土表面出現水泥漿且不再沉落。混凝土澆筑后要進行二次振搗,混凝土初凝前做好收面刮平以及抹面工作。

(4)抹面在混凝土初凝后立即進行,要在終凝前完成。抹面采用磨光機結合人工的方式,第一次抹面在混凝土初凝后即進行,之后進行至少兩次收水抹面。其間隔一般為30min。具體抹面次數和間隔將依據現場施工時的溫度、濕度、日照強度、風力等因素決定。

(5)合理設置面層切縫,如縱梁和橫梁頂部位置。同時,切縫時間控制在面層混凝土強度達到10~15MPa時,切縫深度為20mm,縫寬4~6mm,縫內采用聚氨酯進行灌縫處理,灌縫前先清理干凈縫內的雜質,確保縫內清潔。

(6)澆筑完畢后要及時采用土工布覆蓋,自動噴淋系統潮濕養護,養護時間不少于14d。且養護期間在混凝土強度未達到2.5MPa之前,人員不得在澆筑好的磨耗層面進行行走,車輛不允許同行。

5 混凝土裂縫治理措施

在施工過程中,對既有的裂縫根據裂縫的不同類型,混凝土修補所采用的方法與材料也不全相同。按照裂縫的類型可分為靜止裂縫、正在發展的裂縫和活動裂縫。裂縫的常規修補方法一般有表面修補法、填充法、灌漿法。

5.1 表面修補法

此種修補方法適用于表層微細獨立裂縫(裂縫寬度w小于0.2mm),其原理是利用微細獨立裂縫或網狀的毛細作用吸收低粘度且具有良好的滲透性的修補膠液,將裂縫通道進行封閉。

5.2 填充法

適用于處理寬度0.2~0.3mm活動裂縫、靜止裂縫及裂縫中有充填物。此法操作簡單,且費用低。具體操作為:在裂縫位置沿著裂縫走向騎縫鑿出槽深不小于30mm,槽寬不小于20mm的U型溝槽,清洗干凈后涂刷界面材料后,用環氧樹脂類的結構膠進行分層填充。

5.3 灌漿法

適用于處理寬度大于0.3mm裂縫或貫穿性裂縫,此種施工方法應用范圍廣。其原理是利用灌漿機將膠凝材料灌入混凝土的裂縫中,膠凝材料凝結后與混凝土形成整體,從而起到加固封堵目的。

灌漿法分為兩類:①用灌漿即向裂縫腔內注入修補材料;②沿著裂縫方向設置灌漿嘴(按200~500mm左右間距設置)并固定,一般布置在裂縫端部、裂縫交叉處及貫穿裂縫的兩個側面,按豎向縫自下而上、水平縫自一端向另一端的順序進行壓力灌漿,灌漿壓力宜控制在0.2~0.8MPa。常用的灌漿材料有水泥漿、環氧樹脂、聚氨酯等化學材料。在裂縫寬度大于0.5mm時,可采用水泥灌漿。

針對產生的裂縫要做好全面分析,研究其產生的原因及類型,記錄裂縫的發展程度,可能造成的危害(是否滲水、是否發生鋼筋銹蝕),才能有針對性地選擇合適的修補方法進行防治。

6 結論

高樁碼頭磨耗層澆筑是碼頭最后一道工序,也代表著整個碼頭的“臉面”,對碼頭的觀感質量評分起著決定性作用。本文結合裂縫產生的機理,從外部環境、原材料質量和配合比設計、設計方面、施工等四個方面對磨耗層裂縫成因進行了分析,并針對性地提出預防控制治理措施。

混凝土裂縫預防控制措施主要有:混凝土原材料質量控制、優化配合比設計、嚴格按照施工工藝方法進行作業,做好混凝土的養護。裂縫的常規治理方法主要有:表面修補法、填充法、灌漿法。根據具體裂縫成因及類型,選擇最為合理的防治措施以減少或避免裂縫產生,有效提高高樁碼頭混凝土綜合質量水平、耐久性和延長使用壽命。