淺談鋼沉井刃腳節段焊接質量控制

王紅

(中交二航局第四工程有限公司,安徽蕪湖 241000)

1 項目簡介

常泰過江通道采用三種功能合一的過江方式,即上層高速鐵路、下層一級公路和城際鐵路,橋跨為(142+490+1176+490+142)=2440m,為世界上跨度最大的斜拉橋。

主墩5#鋼沉井基礎呈為圓端型,沉井總長95.4m、寬57.8m、高度43m,分為5層環形節段,鋼沉井在底節設有刃腳,高2m,主要由兩側斜板、角鋼和肘板組成,在塢內總拼搭載完成。

2 刃腳節段焊接質量不易控制的主要原因

刃腳:井壁最下端支承沉井的重量、切土下沉和擋土的刃狀結構。

(1)刃腳部位不是混凝土的鋼模板而是受力構件,焊接質量要求高,且刃腳部位是鋼沉井下沉過程中首先與河底接觸的受力結構。

(2)鋼沉井的鋼板材質是Q355c薄板,焊接后容易產生變形。

(3)鋼沉井刃腳熔透焊縫反面清根補焊的操作空間太小,焊接操作難度大,容易造成焊縫質量成型不穩定。

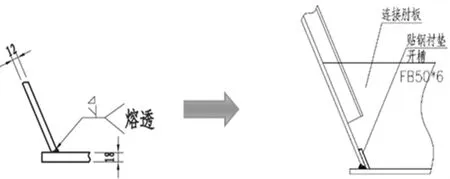

(4)鋼沉井船廠制造過程中在刃腳處的焊接探傷報告容易出現合格率低于95%的要求,經常要求返工重焊且重焊質量也得不到有效保證。鋼沉井刃腳部位構造如圖1所示。

圖1 鋼沉井刃腳部位結構

3 刃腳部位焊接保證措施及改進方法

3.1 焊接保證措施

(1)嚴格焊接材料控制,焊絲使用藥芯焊絲CO2氣保焊焊接工藝。焊接用焊條、焊劑必須經過烘焙方可使用,烘干的焊材隨取隨用,外置超過4h的焊材需重新進行烘焙;CO2焊絲必須隨拆隨用,未使用完的焊絲需及時返還至焊材保溫箱內并盡快使用完;施工中使用的陶瓷襯墊應放置在干燥環境下保存、保管,防止受潮、霉變。

(2)刃腳部位板單元及組裝的要求。

刃腳主要由兩側壁板單元及底部封板組成。根據塊段整體建造方案,在車間主要進行刃腳半成品元制作,包含壁板單元焊接與底層封板組拼。①拼板應在表面平整、剛度好的薄板片體胎架上進行,薄板片胎架是壁板單元制作的使用平臺,薄板片胎架平整度直接影響壁板單元與變形,作用是保證產品基準面的平整性并有足夠的強度,以確保施焊的過程中產品的平整度結構部分不改變,同時這一過程也是將平整度做好的關鍵工序;②拼板定位焊前必須按照圖紙及工藝文件要求檢查焊件的幾何尺寸、坡口尺寸、焊件區域的清理情況等,如不符合技術要求,不得進行拼板定位焊;③參照精度作業要求劃出構件基準線。刃腳構件組裝間隙應符合設計和工藝文件要求,當無規定時,組裝間隙不宜大于2mm。斜側板上豎向加勁角鋼間隔較密,制造時應采用可靠焊接工藝,防止板件焊接變形,如出現焊接變形,應及時矯正。

(3)確定合理的焊接順序。①板單元中的角鋼連續焊縫焊接完成后,鋼板四周因無剛性構件約束,板邊的不平度變化較大,尤其是10mm薄壁鋼板,矯正調平至規范允許值十分困難。在面板板邊背面臨時安裝加勁角鋼,通過點焊固定,保證面板單元整體平整度滿足規范要求。臨時加勁角鋼隨板單元一同運往分段車間,待板單元與其余塊體桁架安裝固定后,再拆除臨時固定角鋼;②刃腳結構中同時存在立、平對接(角接)焊時,應先立后平;③刃腳結構中厚、薄板,應先焊厚板,后焊薄板。

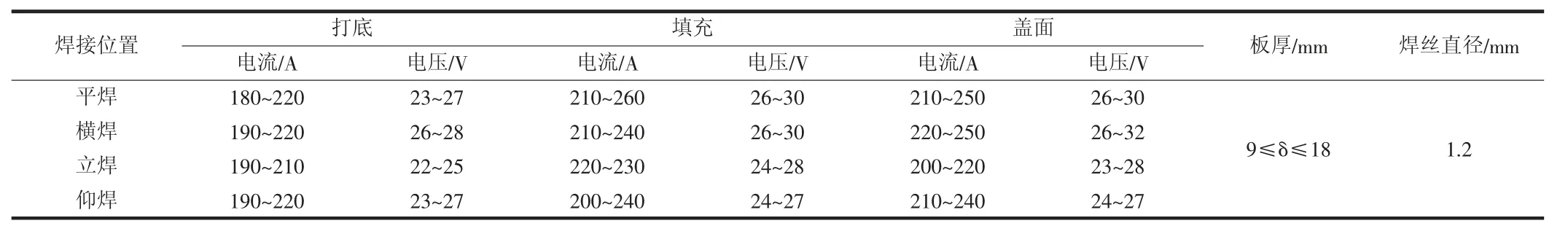

表2 CO2氣保焊焊接選用參數

(4)焊接作業前的預控措施。①壁板單元焊接與底層封板組拼時應預先考慮焊接收縮量,并對各部件進行合理的焊接收縮量分配;②施工過程中采用剛性固定法利用剛性胎架或夾具將刃腳塊體固定牢固,預留反變形量以控制板片的幾何尺寸;③對容易造成變形的塊段接口,增加支撐固定件,板片端面和線型突變部位增加適當的支撐進行加強固定。

(5)在施焊過程中嚴格控制焊接電流及速度,氣保焊焊接根據不同的焊接位置對打底、填充、蓋面的電流電壓選用參數如表1所示。

3.2 焊接改進方法

(1)由于刃腳內部空間狹小,豎立狀態不利于內部結構焊接,故將刃腳半成品整體平置于胎位上,對內部剩余結構進行焊接以保證焊接質量。

(2)為了規避刃腳部位反面清根補焊的焊接空間太小,操作難度大而引起的焊接質量差問題,采取有效措施使用反面帶襯墊單面焊雙面成型的施焊方法代替傳統靠氣保焊反面清根補焊的焊接方法,提高焊縫成型質量;必要時采用焊條電弧焊來彌補氣保焊焊絲過長,所引起熔池性能下降的缺點。反面貼鋼襯墊焊接如圖2所示。

圖2 反面貼鋼襯墊焊接

(3)為了提高刃腳端部焊接質量,采用由單道施焊改成多層多道施焊。在進行第一道打底焊時,焊絲對位不要直接指向根部,并注意夾角,防止焊縫容易出現咬邊,焊穿和夾溝、未熔合等缺陷。蓋面的前一道施焊相當重要,既要防止與焊縫接觸的斜板咬邊,又要使鐵水下流,因此焊絲應距斜板為1.2~1.5mm。

4 結語

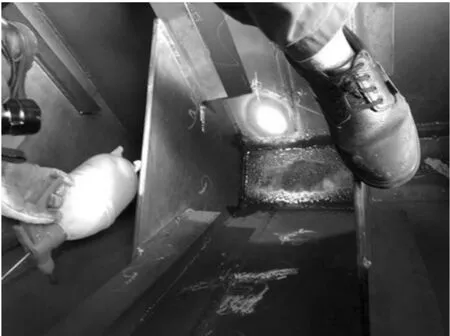

采取以上有效的焊接保證措施和改進方法,通過刃腳密性試驗(煤油試驗)、抽真空試驗驗證及第三方的焊縫質量檢測報告焊縫質量的一次合格率大于等于95%的結論,如圖3、圖4所示。

圖3 煤油試驗

總結出超大鋼沉井刃腳節段焊接質量措施效果理想,操作性強,較好地解決了刃腳節段焊接質量的質量問題,有效的保證鋼沉井的施工質量,保證了橋梁的安全性及耐久性,為后期超大沉井刃腳節段質量控制提供了寶貴的經驗。